Care sunt principalele caracteristici ale cusăturilor de sudură în diferite prevederi spațiale?

Cel mai ușor și mai comod mod de a suda în poziția inferioară. Atunci când sudați îmbinările butucului fără tăieturi, trebuie acordată o atenție deosebită topirii marginilor sudate. Sudarea îmbinării pe partea din spate (cusătură cu filament) crește fiabilitatea penetrării. Calitatea sudării unei cusături multistrat depinde în mare măsură de minuțimea primului strat de la rădăcina cusăturii. O atenție deosebită ar trebui acordată asigurării pătrunderii rădăcinii de sudură în structuri care exclud posibilitatea sudării părții laterale a îmbinării (de exemplu, la conductele de sudare de diametru mic).Este imposibil să începeți sudarea sudurilor cu file pe un plan vertical, deoarece este posibil să drenați metalul topit și formarea lipsei de penetrare în cărbune.

Cusăturile verticale de sudare pot fi efectuate de jos în sus și de sus, în jos. Sudarea de sus în jos este mult mai dificilă decât de jos în sus. Sudarea de sus în jos trebuie efectuată numai în caz de urgență, deoarece este necesară o calificare mai ridicată a sudorului. Posibilitatea unei lipse mai mari de penetrare este posibilă decât la sudarea de jos în sus. Sudarea de jos în sus se realizează cu electrozi cu un diametru relativ mai mare și la un curent de sudare mai mare decât atunci când se sudează de sus în jos. Sudarea de sus în jos este mai puțin productivă decât sudura de jos în sus.

Sudarea cusăturilor orizontale necesită, de asemenea, un sudor de înaltă calificare. Pentru sudarea orizontală a cusăturilor, pregătirea muchiilor se realizează, de obicei, cu un conic la elementul de îmbinare superior. Arcul atunci când sudați cusăturile orizontale este excitat la marginea orizontală inferioară, iar apoi, dând capătul mișcărilor transversale ale electrodului, mergeți la un conic înclinat. Sudarea cusăturilor orizontale cu mai multe treceri, de exemplu elemente cu o grosime mai mare de 8 mm, trebuie realizată cu un electrod cu un diametru de 4 mm pentru prima trecere și un diametru de 5 mm pentru trecerile ulterioare.

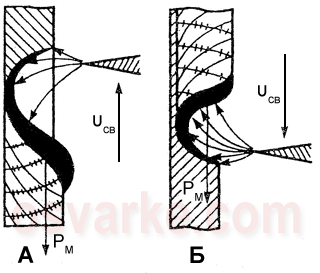

Dificultatea sudării prin tavan constă în capacitatea de a împiedica topirea metalului să curgă din craterul în jos. Acest lucru se realizează numai la sudarea cu un arc scurt. Proprietățile mecanice ale metalului depus în timpul sudării prin tavan sunt mai mici decât metalele depuse în timpul sudării în alte poziții spațiale.

În mod obișnuit, sudarea prin tavan se realizează cu o garanție numai de sudorii cu înaltă calificare, cu experiență în sudarea cusăturilor de tavan. Curentul de sudură și diametrul electrodului când cusăturile de tavan de sudură sunt selectate relativ mai mici decât la sudarea în poziția inferioară.

În ciuda dificultăților de sudare prin tavan, principalul criteriu de evaluare a calității îmbinărilor sudate este o bună penetrare a elementelor sudate. Elementele de îmbinări sudate cu o grosime mai mare de 8 mm trebuie sudate cu cusături multiple. În acest caz, pentru primul cilindru, trebuie să utilizați electrozi cu diametrul de 3 mm, iar pentru următorii - electrozi cu diametrul de 4 mm. Sudarea cusăturilor de tavan se poate efectua cu electrozi cu sprijinul acoperirii.

Sudarea în diverse poziții spațiale. Tipuri de materiale de construcție. Cerințe pentru sistemele de încălzire

Puteți afla costul scrierii lucrărilor studentului.

Ajută la scrierea unei lucrări care va fi cu siguranță acceptată!

introducere

I. Metode de executare a sudurilor pe lungime și secțiune transversală

1 Sudarea în diverse poziții spațiale

2 sudura cu cap

3 suduri cu file de sudură

4 Sudarea metalului gros

5 sudura din tablă

II. Materiale de construcție: cărămizi de construcție și blocuri de ziduri mici

1 cărămidă de construcție

2 blocuri de perete mici

III. Cerințe pentru sistemele de încălzire

concluzie

introducere

În prezent, profesiile care lucrează sunt la cerere în toate industriile. Odată cu dezvoltarea economiei de stat, crește cererea de specialiști cu înaltă calificare (sudori, constructori, instalatori etc.). Introducerea constantă a noilor tehnologii, o creștere a volumului de muncă și extinderea bazei materiale necesită o atenție deosebită pentru pregătirea, recalificarea și pregătirea avansată a specialiștilor în aceste profesii.

Sudarea metalelor este un proces tehnologic pentru producerea unui compus indivizibil prin stabilirea legăturilor interatomice sau intermoleculare sau a difuziei. Este utilizat pentru a conecta metale omogene și diferite și aliajele lor, metale cu unele materiale nemetalice (ceramică, sticlă etc.), precum și materiale plastice. Sudarea este un proces rentabil, performant și în mare măsură mecanizat. Este utilizat pe scară largă în aproape toate industriile de construcții și construcții, în construcția navală la fabricarea de corpuri sudate.

Toate clădirile și structurile inginerești sunt construite dintr-o varietate de materiale de construcție, deci alegerea lor corectă, capacitatea de a evalua calitatea și gradul lor de conservare și de a asigura condiții normale de funcționare pentru structurile din aceste materiale - toate acestea sunt necesare pentru constructorii de orice specialitate.

Este dificil să denumim o ramură a economiei naționale în care nu ar fi utilizată energia termică. Asigurarea condițiilor microclimatice normale în spațiile clădirilor rezidențiale, publice și a clădirilor industriale, asigurarea desfășurării normale a proceselor tehnologice în industrie, asigurarea unei atmosfere curate în spații și la locurile de muncă este departe de o listă completă a diverselor activități și vieți umane care necesită energie termică. Prin urmare, sunt ridicate atât de urgent întrebările legate de dezvoltarea tehnologiei de furnizare a căldurii și a gazului și de ventilație.

Teza constă în introducerea, trei părți, concluzia și lista literaturii utilizate. În prima parte, avem în vedere metodele de realizare a sudurilor pe lungime și secțiune transversală, și anume, tehnica sudării sudurilor cu fund și filet, tehnica de sudare a metalelor de grosime mare și a tablelor în diferite poziții spațiale. În al doilea - tipuri de materiale de construcție - cărămizi de construcție și blocuri de ziduri mici (scop, dimensiuni, tipuri de zidărie, mortare). A treia parte este dedicată cerințelor pentru sistemele de încălzire.

I. Metode de executare a sudurilor pe lungime și secțiune transversală

1.1 Sudarea în diverse poziții spațiale

Sudarea începe cu aprinderea arcului de sudare, care apare atunci când vârful electrodului atinge scurt produsul. Datorită fluxului de curent de scurtcircuit - prin metoda „capăt la capăt” sau prin mișcarea glisantă a capătului electrodului cu contactul pe termen scurt al produsului - prin metoda de „potrivire” (Fig. 1). Când arcul se rupe, acesta este re-aprins în fața craterului pe metalul de bază cu o revenire la metalul de sudură pentru a aduce la suprafață contaminanții acumulați în crater. După aceea, sudarea se efectuează în direcția dorită.

Fig. 1 Aprinderea arcului de sudare: a - contact pe termen scurt al electrodului cu suprafața produsului; b - lovirea capătului electrodului pe suprafața produsului.

Aplicarea uneia sau altei metode de aprindere în arc depinde de condițiile de sudare și de abilitatea sudorului. Arcul este mutat astfel încât să se asigure pătrunderea marginilor sudate, iar calitatea necesară a metalului sudat este obținută cu o bună formare a sudurii. Acest lucru se realizează prin menținerea unui arc de lungime constantă și a unei mișcări corespunzătoare a capătului electrodului (Fig. 2). În sudura manuală, lungimea arcului, în funcție de marca și diametrul electrodului, condițiile de sudare sunt 0,5-1,2 din diametrul electrodului. O creștere mare a arcului duce la o scădere a adâncimii de penetrare, o deteriorare a calității cusăturii, o creștere a stropirii și uneori la formarea porilor; o scădere semnificativă - la deteriorarea formării și a scurtcircuitului.

Fig. 2. Principalele tipuri de traiectorie a mișcărilor transversale ale capătului de lucru al electrodului

În absența mișcărilor vibraționale transversale ale capătului electrodului, lățimea rolei este de 0,8-1,5 d a electrodului. Astfel de cusături (sau creste) se numesc înguste sau cu fir. Se folosesc la sudarea metalului subțire și la aplicarea primului strat într-o cusătură multistrat. Obținerea cusăturilor medii (sau role), a căror lățime nu este de obicei mai mare de 2-4 d a electrodului, este posibilă datorită mișcărilor vibraționale ale capătului electrodului. Principalele variante ale mișcărilor oscilatorii ale capătului electrodului sunt prezentate în Fig. 2. Mișcări care nu contribuie la încălzirea îmbunătățită a ambelor muchii sudate - în Fig. 2, wf; contribuind la încălzirea sporită a unei margini - în Fig. 2, z; contribuind la încălzirea rădăcinii de cusătură - în fig. 2, clădire

Este necesar să se străduiască să se efectueze sudarea în poziția inferioară, deoarece acest lucru creează condițiile cele mai favorabile pentru obținerea sudurilor de bună calitate. În această poziție, metalul topit este transferat în bazinul de sudură, care ocupă o poziție orizontală, în direcția gravitației. Mai mult decât atât, sudarea în poziția inferioară este mai convenabilă și mai ușor de observat procesul.

Există diferite metode de sudare a cusăturilor de-a lungul și secțiunea transversală. Alegerea lor depinde de lungimea cusăturii și de grosimea metalului sudat. În mod convențional, cusăturile de până la 250 mm lungime sunt numite scurte, 250-1000 mm - mediu, mai mult de 1000 mm - lungime.

Fig. 3. Sudarea cusăturilor de diferite lungimi: a - cusătură scurtă; b - cusătură mijlocie; v-d - cusături lungi; I, II - straturi de cusătură; 1-10 - ordinea și direcția de sudare a secțiunilor de cusătură; A - direcția generală de sudare

Cusături scurte sunt sudate la pasaj, adică cu direcția de sudare neschimbată, de la un capăt al cusăturii la celălalt (Fig. 3, a); cusături de lungime medie - de la mijlocul îmbinării până la capete (Fig. 3, b); cusături lungi - prin sudare în treaptă inversă, în care sudura se efectuează după una dintre celelalte secțiuni și în direcția opusă creșterii sudurii (Fig. 3, c). Lungimea treptei (secțiunii) este realizată în intervalul 100-350 mm, cu trepte mai scurte alocate la sudarea metalului subțire și mai lung - la sudarea metalelor groase.

Sudarea cu pas invers este realizată în principal cu o direcție generală A de la mijloc la capete și poate fi realizată de unul sau doi sudori (Fig. 3d, secțiunile 1 și 1a, 2 și 2a, etc.).

Pentru cusăturile cu mai multe straturi (Fig. 3, e), se folosește și sudarea în trepte inversă, în timp ce secțiunile adiacente ale straturilor subiacente sunt efectuate în direcția sudării inversă a cusăturilor subiacente. Capetele cusăturilor secțiunilor adiacente trebuie să fie decalate unele față de altele cu 25-30 mm.

Cusăturile de sudare într-o altă poziție decât partea inferioară au o serie de caracteristici.

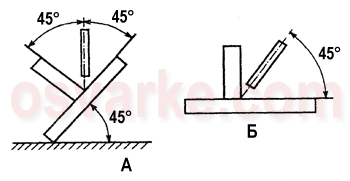

Când se sudează în poziție verticală, metalul este transferat în bazinul de sudură perpendicular pe gravitate. Prin urmare, sudarea cu electrozi înveliți trebuie efectuată cât mai scurt. În acest caz, diametrul electrozilor nu trebuie să depășească 4-5 mm, iar curentul este cu 15-20% mai mic decât valorile curentului la sudarea în poziția inferioară. Când metalul cu electrod intră în bazinul de sudură, cantitatea de metal lichid din el crește și, sub influența gravitației, metalul se poate scurge. Prin urmare, electrodul trebuie îndepărtat rapid pe lateral, astfel încât metalul să se întărească. Am sudat rosturile verticale de sus în jos (Fig. 4 a) sau de jos în sus (Fig. 4 b).

Fig. 4. Schema de sudare a îmbinărilor verticale: a - de sus în jos; b - de jos în sus

Este mai convenabil să sudați de jos în sus, când arcul este excitat în punctul cel mai de jos, unde se formează o platformă pentru metal solidificat, pe care sunt ținute următoarele picături de metal topit. Sudarea de sus în jos este mult mai dificilă decât de jos în sus. De obicei, această metodă este folosită pentru sudarea metalelor subțiri. La începutul sudării, electrodul este plasat perpendicular pe suprafață și arcul este excitat în partea de sus a cusăturii. După apariția unei picături vizibile de metal lichid pe suprafața de sudat, electrodul este înclinat în jos cu un unghi de 10-15 °, iar arcul este îndreptat către metalul topit.

Fig. 5. Sudarea cusăturii orizontale: 1-3 - poziția electrodului

Cusăturile orizontale sunt mai greu de sudat decât cele verticale, de aceea sunt realizate de sudori cu înaltă calificare. Pentru a împiedica scurgerea metalului topit, marginile de pe foaia inferioară nu sunt teșite, iar sudarea începe pe marginea foii inferioare, apoi rădăcina de sudură este fiartă și arcul este transferat pe marginea foii superioare (Fig. 5). La aplicarea rolelor lărgite superioare, vibrațiile laterale ale capătului electrodului sunt efectuate la un unghi de 45 ° față de axa cusăturii. Sudarea se realizează cu electrozi de același diametru și în aceleași moduri ca și sudarea cusăturilor verticale.

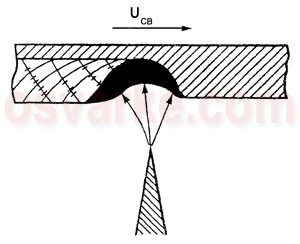

Conform tehnicii de sudare, sudurile cu tavan sunt cele mai dificile. În acest caz, gravitația împiedică transferul picăturilor metalului electrodului în bazinul de sudură și acestea tind să curgă în jos. Este posibil să depășiți gravitația și să împiedicați metalul topit să curgă cu un volum mic al bazinului de sudură. Pentru aceasta, sudarea se realizează cu electrozi cu un diametru de cel mult 4 mm cu o rezistență a curentului cu 20-25% mai mică decât atunci când se sudează în poziția inferioară cu un arc scurt și cu role înguste. Arcul trebuie să fie cât mai scurt posibil pentru tranziția picăturilor metalului cu electrod în metalul de sudură (Fig. 6).

Fig. 6. Sudarea rosturilor de tavan

1.2 Sudarea sudurilor cu fund

Îmbinările cu nasturi fără margini teșite sunt sudate cu o cusătură lărgită pe una sau două laturi ale îmbinării.

Îmbinările butucilor cu muchii de tăiere se realizează ca un singur strat (cu un singur pas) sau cu mai multe straturi (multi-pass), în funcție de grosimea metalului și de forma de pregătire a marginilor (Fig. 7).

Fig. 7. Sudarea sudurilor cu fund: a-g - forme de secțiune transversală a sudurilor; 1-7 - ordinea de execuție a straturilor cusăturii; 0 - cusătură de sudură

Tabelul 1 Numărul de straturi la sudarea fundului și a sudurilor cu file

Cusătura Număr de straturi în funcție de grosimea metalului sudat, mm 1-5681012141618-20 Stykova 122-33-444-55-65-6 Unghi 11122-33-455-6

Sudarea cusăturilor cu mai multe straturi începe prin fierberea cu atenție a rădăcinii cusăturii cu un electrod cu diametrul de cel mult 4 mm, iar cusăturile ulterioare sunt direcționate de role lărgite folosind electrozi cu diametru mai mare.

În structurile critice, rădăcina cusăturii este îndepărtată prin tăiere, o dalta sau un tăietor de gaz pentru tăierea suprafeței și apoi se aplică o cusătură de sudură.

.3 Suduri cu file de sudură

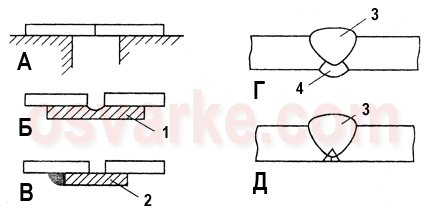

Cele mai bune rezultate atunci când sudurile cu filet de sudură sunt furnizate la instalarea planurilor elementelor care vor fi conectate în poziția „în barcă” (Fig. 8, a), adică. la un unghi de 45 față de orizontală. În același timp, se realizează o bună penetrare a unghiului și a pereților elementelor, fără pericol de subcotare sau lipsă de penetrare și creează, de asemenea, capacitatea de a suda cusături mai mari într-o singură trecere. Cu toate acestea, nu este întotdeauna posibil să setați elementele care vor fi conectate în poziția „barcă”.

Fig. 8. Sudarea sudurilor cu file: a-g - forme de secțiune transversală și poziția pieselor în timpul sudării; 1-4 - ordine straturi de cusătură

În unele cazuri, elementele conectate ocupă o poziție diferită (Fig. 8, b-d) în spațiu. Sudarea unor astfel de suduri cu file este însoțită de dificultăți suplimentare, deoarece este posibil să lipsească pătrunderea vertexului unghiului de îmbinare sau a peretelui orizontal, precum și subcotarea peretelui elementului vertical. În aceste cazuri, picioarele unei suduri cu un singur strat nu trebuie să depășească 8 mm. Cusăturile cu picioarele de peste 8 mm sunt realizate în două straturi sau mai mult.

Sudurile de file ale articulației T cu două tevi simetrice de aceeași margine sunt sudate într-un singur strat sau în mai multe straturi, în funcție de grosimea metalului sudat.

Tehnologia de sudare a sudurilor cu file în poziții verticale și de tavan nu este diferită în mod semnificativ de sudura cu funduri de sudură cu muchii teșite. Pentru a asigura penetrarea necesară a vârfului unghiului, primul strat se realizează cu electrozi cu diametrul de 3-4 mm.

Atunci când sudați fileuri de sudură a îmbinărilor în viraje, nu trebuie admisă penetrarea excesivă (subcotarea) marginii elementului superior și afluxul de metal (cu fuziune insuficientă) pe planul elementului inferior.

1.4 Sudarea metalului gros

Odată cu creșterea grosimii metalului (20 mm sau mai mult) la îmbinările sudate, tensiunile de sudare volumetrice cresc sensibil, ceea ce creează pericolul apariției și dezvoltării fisurilor din îmbinări. Pentru a evita aceste fenomene, îmbinările din oțel placă sunt efectuate în următoarele moduri (Fig. 9). Acest lucru se realizează la sudarea cu bloc (Fig. 9, c) și metode în cascadă (Fig. 9, a). În metoda blocului, întreaga cusătură este împărțită în secțiuni egale în lungime - blocuri de aproximativ 1 m lungime, fiecare bloc este fabricat de un sudor specific. Sudarea începe cu blocul din mijloc. Imediat după prima trecere în prima secțiune, încă doi sudori etc., încep sudarea, până când toate secțiunile de-a lungul lungimii sunt atribuite sudorilor. Metoda în cascadă constă în secțiuni de sudare de 200 mm fiecare, în care întreaga cusătură este împărțită astfel încât la sfârșitul primului strat al primei secțiuni, fără oprire, să continue sudarea primului strat în secțiunea adiacentă. „Diapozitivul” de sudură (fig. 9, b) este un fel de metodă în cascadă și este realizat de doi sudori simultan de la mijloc la margini. Pentru cusături scurte, se recomandă metoda de sudare „în trecere” (fig. 9, a), sudurile de lungime medie se sudează de la mijloc la margini sau metoda în trepte inversă (fig. 9, b, c), cusături ale îmbinărilor cu un singur pas, primul strat de cusături multi-pass și colț cusături - de la mijloc la capete în modul invers.

Fig. 9. Sudarea unor cusături lungi cu mai multe straturi: a - metoda în cascadă; b - „diapozitiv”; metoda în bloc

Sudarea în metoda cu pas invers cu alegerea corectă a lungimii treptei este cea mai eficientă, deoarece reduce non-simultaneitatea unei cusături cu un singur pas și, prin urmare, duce la o deformare mai puțin permanentă. Atunci când sudați fundul sau sudurile cu filet dintr-o secțiune mai mare, cusătura este suprapusă în mai multe straturi. Mai mult, fiecare strat al părților mijlocii și superioare poate fi obținut în una, două sau mai multe treceri. La sudarea metalelor groase nu se recomandă ca fiecare strat să „treacă”, deoarece acest lucru poate duce la deformări semnificative și la apariția fisurilor în primele straturi. Pentru a preveni fisurarea în timpul sudării metalelor groase, straturile trebuie aplicate pe straturile anterioare care încă nu s-au răcit.

La sudarea în arc în greutate a îmbinărilor din metal, cu o grosime de 0,5-3 mm, prin penetrarea prin arcul marginilor este posibilă formarea unor găuri dificil de corectat. În același timp, datorită capacității limitate de a controla căldura arcului cu acțiune directă, pe lângă arsuri, lipsa de penetrare, incluziuni de zgură și alte defecte se găsesc în astfel de suduri.

Pentru a asigura calitatea necesară de sudare a tablelor de oțel, flanșarea marginilor, tampoane temporare de îndepărtare a căldurii, plăcuțe din oțel rămase sau elemente topite, electrozi cu un înveliș special, sunt folosite echipamente speciale de sudare.

Sudarea cu flanșarea marginilor se realizează în principal pe curent continuu cu un electrod din metal sau carbon. Rezultate bune se obțin la instalarea marginilor în poziție înclinată (45-65-) și la sudarea pe rulaj.

Pentru a selecta diametrul electrodului metalic și a curentului atunci când sudați îmbinările de fund din oțel, puteți utiliza datele din tabelul 2. La sudarea îmbinărilor pe ture, curentul este mărit cu 10-15, când sudarea îmbinărilor T - cu 15-20%.

Se folosește un electrod din carbon cu diametrul de 6-10 mm, curentul de sudare trebuie să fie de 120-140 A, polaritatea este dreaptă.

Tabelul 2. Moduri de sudare în arc manual a îmbinărilor cu fund din oțel

Grosime metal, mm Diametru electrod, mm Curent de sudură, A0.5110-2011.6-230-351.5235-4522.550-652.52.5-365-100

Plăci masive de cupru și bronz (bare) sunt utilizate ca garnituri temporare pentru îndepărtarea căldurii. Asamblarea se realizează fără goluri, asigurând o înfășurare perfectă a foilor sudate pe căptușeală.

Pentru îmbinările cu fund, utilizați căptușeala de oțel rămasă, dacă este permis de proiect. Sudarea se realizează cu pătrunderea elementelor din tablă de oțel și sudarea acestora pe o căptușeală din oțel. De asemenea, se folosește o tijă de umplere sau o bandă de oțel, așezată de-a lungul marginilor sudate, care sunt topite de arc împreună cu marginile metalului de bază.

Pentru sudarea la curenți mici, se utilizează electrozi cu o acoperire specială (OMA-2, MT-2 etc.) și un curent direct de polaritate inversă. În acest caz, sunt utilizate surse de alimentare cu arc cu tensiune în circuit deschis, care permit reglarea curenților mici (de exemplu, convertor PSO-120, redresoare VKSG-30, VD-101 etc.).

II. Materiale de construcție: cărămizi de construcție și blocuri de ziduri mici

.1 cărămidă de construcție

Caramida este cel mai vechi material de construcție. Deși până în zilele noastre, cărămida brută netăiată a fost răspândită în multe țări, adesea odată cu adăugarea paielului tocat în lut, utilizarea cărămizilor arse în construcții datează și din cele mai vechi timpuri (construită în Egipt, mileniul III-II î.Hr.). ). Caramida a jucat un rol deosebit de important în arhitectura Mesopotamiei și Romei Antice, unde structuri complexe, inclusiv arcade, arcade etc., au fost amenajate din cărămizi (45x30x10).

Materiale pentru producerea cărămizilor. Pentru producerea cărămizilor obișnuite de construcție, se folosesc tot felul de soiuri simple de argile nisipoase din aliaj ușor și, uneori, de argilă netedă, care nu conțin impurități dăunătoare ale pietrelor brute, tei dutikow , pirite, ghips, incluziuni mari de substanțe organice etc. Pentru producții mici, lutul este dezvoltat manual, în timp ce pentru cele mari, se folosesc deseori excavatoare și lopeți mecanice, care depinde și de proprietățile lutului, de natura apariției sale etc. Dezvoltarea depozitelor de argilă foarte dense se realizează într-un mod exploziv. În dezvoltarea argilei, s-au folosit pe scară largă excavatoarele cu o singură găleată și cu mai multe găleți. Pentru argile non-pietroase, dar foarte dense, se folosesc excavatoare cu lanțuri de găleată direcționate special. Aceste mașini au motoare mai puternice, dar se uzează mai devreme. Performanța excavatorului depinde de natura lutului, adâncimea, tipul excavatorului și puterea motorului și variază între 15 și 60 m3 / oră (de la 4800 la 19200 cărămizi). Argila este livrată la uzină în cărucioare basculante. La fabricarea cărămizilor de construcție, lutul este preparat într-unul din următoarele moduri. Lutul alimentat din carieră este aruncat în gropile de beton, unde este egalat în straturi, turnat cu apă și lăsat timp de 3-4 zile. Apoi argila este alimentată mai întâi într-un depozit sau direct într-o fabrică pentru prelucrarea pe mașini. Într-un alt fel, lutul este alimentat direct de la carieră la plantă la o mașină de zdrobire și hidratare. Pentru a obține o masă mai omogenă, argila este supusă intemperiilor și înghețării în aer liber (aproximativ 1 m înălțime și 2 m lățime). Metoda de prelucrare a materiilor prime depinde de natura sa și de tipul de produs. Formarea cărămizii, uscarea și arderea. Clay de sub alergatori trece una sau două perechi de role netede și intră în presa centurii de cărămidă, care este conectat la aparatul de tăiere. Firul mașinii de tăiat taie cărămida de pe banda de lut și se mișcă instantaneu înapoi. Cărămida tăiată ajunge (pe margine) pe ramele de lemn căptușești care se deplasează cu 2-3 cm sub banda de lut. Deoarece viteza cadrelor este puțin mai mare decât banda de lut, se formează goluri între cărămizile tăiate necesare pentru uscarea ulterioară. După umplerea cadrelor, materia primă este introdusă în camera de uscare. După umplere, camera este bine blocată și încălzită. Uscarea cărămizii se realizează în următoarele tipuri de uscătoare cu uscare naturală, cu artificiale și combinate. Metodele naturale sunt aplicate în principal cu o capacitate mică a plantelor. Uscarea naturală este destul de lungă și cu un volum mare de producție nu este destul de profitabil, deoarece necesită mult spațiu de depozitare, iar succesul lucrărilor depinde în mare măsură de vreme. Pentru uscare artificială, se folosește căldura aburului uzat, răcirea cărămizii arse și, în unele cazuri, căldura gazelor arse. Aerul încălzit (350-400 C) este aspirat din cuptor de un exhauster și introdus în camera de uscare. Datorită creșterii treptate a temperaturii, vaporii de apă se formează de-a lungul timpului în camera de uscare închisă, fără mișcare de aer vizibilă. Acest lucru afectează foarte bine uscarea cărămizilor, în special din lut sensibil la regimul de uscare din prima perioadă. Materia primă este încălzită în aer umed și uscarea prematură a suprafeței sale nu are loc, iar umiditatea se evaporă uniform din întreaga masă de materie primă. Pentru a asigura tracțiune și funcționare uniformă, ventilatoarele sunt instalate în cuptor. Gazele de ardere sunt utilizate mai rar pentru uscare, ca. acționează distructiv asupra lemnului și fierului. Acestea trebuie trecute prin conducte sau canale sub podeaua uscătorului. Cărămida uscată cu ajutorul diverselor tipuri de ascensoare și cărucioare este introdusă în cuptor pentru tragere. Arderea cărămizii se face de obicei în cuptoare inelare sau zig zag și mai recent în cuptoare tunel. Această operație se efectuează la o temperatură cuprinsă între 900 și 1000 de grade. La primirea așa-numitului minereu de fier tragerea se efectuează înainte de sinterizare. În funcție de compoziția argilei și deseori de gradul de ardere, produsele capătă culori diferite: cu ardere normală - roșu, cu slab - roz, cu roșu puternic - închis. Există, de asemenea, argile bogate în var, conferind cărămizii o culoare galbenă sau roz - galben. O cărămidă de perete bună ar trebui să aibă o suprafață mată (nu sticloasă), să dea un sunet clar și clar la impact și să nu aibă fisuri pe fețele din față (lingură și tychkovy), chiuvete și goluri interne. Ar trebui să aibă un cercei uniform, să fie suficient de poros și ușor. Conform OST 90035-39, în funcție de rezistență și alți indicatori, cărămida este împărțită în grade: gradul 150, gradul 100, clasa 75. Gradele de cărămizi. Pe lângă cărămidele obișnuite de construcție, sunt create și așa-numitele forme de formă: modelate (pentru așezarea coșurilor și bolților rotunde), pană, cornișă etc. În plus, fac cărămizi goale și în formă și cărămizi ușoare, care sunt utilizate pe scară largă în construcții. Caramida (față, în formă) este confecționată din argile pure omogene cu vâscozitate ridicată și sinterizare timpurie, cu un interval de cel puțin 100-200 grade. Argilele trebuie să nu conțină incluziuni mari și să nu conțină săruri solubile. Caramida placată poate fi solidă sau goală și este produsă atât în \u200b\u200bplastic, cât și în mod semi-uscat. Textura de pe suprafața frontală a cărămizii se realizează cu ajutorul unor role adaptate pe piesa bucală cu o suprafață tratată cu un relief sau prin presarea materiei prime în stare uscată. Caramida este utilizată în principal pentru fațadele clădirilor (decorarea ferestrelor, ușilor, tijelor perdele etc.), este realizată din diferite profile. Cărămida poroasă ușoară este folosită pentru ziduri și ca clădiri cu ramă de umplutură. Difera de cărămizile obișnuite de construcție cu o conductivitate termică mai mică. Este obținut dintr-un amestec de argilă cu rumeguș, turbă sau alte materiale organice care ard în timpul arderii și lasă porii în masa cărămizii. Pentru fabricarea cărămizilor ușoare, se folosesc argile curate uleioase care nu conțin incluziuni străine. Tehnologia de producție este practic similară cu tehnologia de producție a cărămizilor convenționale de construcție. Conform OST 4729, o cărămidă poroasă ușoară trebuie să aibă dimensiuni de 250x120x65 mm; în funcție de greutatea volumetrică, se împarte în mărci. Metoda uscată pentru producerea cărămizilor de construcție nu necesită instalarea unor instalații de uscare speciale costisitoare, deoarece cărămizile presate, fără a fi uscate, direct sau după întărire în timpul zilei intră în cuptor. La fabricarea cărămizilor prin presare uscată se folosesc argile slabe. În procesul de fabricație au fost implicate prese de șoc, pârghie și rotative. Incendiile au loc în cuptoarele de tip Hoffmann și mai rar zig zag , precum și în cuptoare tunel cu o secțiune mică a canalului de ardere, pentru a evita diferențele semnificative de temperatură. Temperatura de ardere variază între 950 și 1100 grade și este mai rar mai mare. Tipuri de zidărie și sistemul său de îmbrăcăminte.Prin design și caracteristici tehnologice, cărămida este împărțită în zidărie solidă, ușoară, armată, decorativă, cu fațadă. Zidărie solidă. Acesta este numele zidăriei, realizat sub forma unui tablou monolitic cu o grosime care este multiplu de 0,5 cărămidă. Rândurile de zidărie continuă constau din cărămizi așezate de-a lungul marginilor exterioare ale peretelui, numite versts, iar umplerea dintre ele este o mizerie. La rând, o cărămidă este așezată de-a lungul peretelui cu latura lungă sau scurtă și, în funcție de aceasta, se numește lingură sau poke. Din modul în care cărămizile sunt așezate în perete, întregul rând se numește lingură sau tychkovy. Întindeți zabuki cu pokes sau folosiți jumătăți. Cu așezarea continuă a pereților, se folosește un sistem de pansament cu un singur rând (lanț) sau mai multe rânduri; pentru stâlpii înguste (până la 1 m lățime) și stâlpii - trei rânduri. Cu un sistem de pansament cu un singur rând (lanț), rândurile de coarde și linguri alternează. Fiecare cusătură verticală a rândului inferior este suprapusă cu cărămizi ale rândului superior. În acest caz, în fiecare rând, cusăturile transversale verticale se suprapun cu 1/4, iar cele longitudinale verticale cu 1/2 cărămidă. Pentru suprapunerea rosturilor transversale verticale la "/ 2 cărămizile încep să stabilească un rând cu trei-patru ( 3/4 cărămidă). Pe partea din față, cărămizile conectate vertical formează un model în formă de lanț, care explică numele care a rămas până acum - ligarea lanțului. Zidăria cu un sistem de pansament într-un singur rând este durabilă; respectă pe deplin toate cele trei reguli de tăiere. Cu toate acestea, necesită costuri de muncă semnificative pentru așezarea unui volum mare de rânduri verst (care cuprinde 75% din volumul total de zidărie cu grosimea peretelui a două cărămizi) și pregătirea a trei patru. Sistemul de pansament cu mai multe rânduri se bazează pe alternarea unui rând de tychkovy cu cinci linguri. În același timp, cusăturile transversale verticale sunt suprapuse de cărămizile suprapuse din fiecare rând, iar cusăturile longitudinale - numai după cinci rânduri. Într-o astfel de zidărie, capacitatea de rulment este de 94% în raport cu acest indicator de zidărie cu un sistem de pansament cu un singur rând. Cu toate acestea, consumă mai puțin timp datorită scăderii volumului de rânduri verst (58% din volumul total de zidărie cu grosimea peretelui a două cărămizi), datorită creșterii resturilor și reducerii piesei de lucru de trei sferturi. Sistemul de pansament în trei rânduri (propus de L. N. Onishchik) permite coincidența cusăturilor longitudinale și transversale verticale în trei rânduri adiacente, bandându-le cu al patrulea rând de zidărie. Capacitatea portantă a unei astfel de zidării este de 97% din zidărie cu un singur rând. Indiferent de sistemul de pansament adoptat, rândurile de zidărie sunt necesare - primul și ultimul, precum și la nivelul marginilor peretelui și stâlpului, în elemente proeminente (cornișe, curele etc.), sub părțile de susținere ale grinzilor, plăcilor și altor structuri - așezate cu șireturi din întreg cărămizi. Pauzele forțate în zidărie pot fi efectuate sub forma unui shabby înclinat sau vertical. Pentru conectarea la zidărie alăturată, armăturile structurale sunt amplasate în cusăturile canelurilor verticale - cel puțin trei tije cu diametrul de până la 8 mm după 2 m înălțime și la nivel de suprapunere. Diferența de înălțime a zidăriei construite în secțiuni adiacente nu trebuie să depășească înălțimea podelei. Zidărie ușoară. În construcțiile rurale cu înălțime scăzută, plicurile ușoare pentru clădiri sunt comune, constând din doi pereți paraleli cu o jumătate de cărămidă gros, fiecare dintre care este așezată izolația termică sub formă de umplutură, beton ușor, blocuri de linie și izolare de plăci. Pentru a conecta pereții între ei, se folosesc mortar orizontal și diafragme armate în formă de vată, se folosesc rânduri de legături care intră în stratul termoizolant pe jumătatea cărămidă și pereții verticali din cărămidă. Zidărie armată Pentru a crește capacitatea de rulare a pereților puternic încărcați, a stâlpilor și a stâlpilor îngustați, se utilizează armătură transversală și longitudinală din zidărie, plasând armătura în îmbinări orizontale și verticale. În acest caz, grosimea îmbinărilor din zidărie trebuie să depășească cu 4 mm suma diametrelor armăturii care se intersectează, sub rezerva grosimii medii normative a îmbinării. Armarea transversală se realizează cu plasă dreptunghiulară sau tip zig-zag, cu un diametru de tije de 3 ... 8 mm, care sunt așezate cel puțin după cinci rânduri de zidărie. Plasele în zigzag sunt așezate în rânduri adiacente, astfel încât direcția tijelor din ele să fie reciproc perpendiculară. Capetele individuale (de control) ale tijelor trebuie să iasă cu 2 ... 3 mm. Zidărie decorativă. Recent, două soiuri de zidărie decorativă au devenit răspândite: cusăturile verticale de-a lungul înălțimii clădirii din verstul exterior coincid în toate rândurile. Pe partea exterioară a zidului, zidăria constă în alternarea a trei linguri și a unui rând legat. Cusăturile verticale și orizontale au aceeași grosime, aderând la același profil atunci când coaseți îmbinările. În scop decorativ, se folosește și o combinație de cărămizi de silicat și argilă. Înveliș cu placare. Cu această zidărie, decorarea exterioară a pereților este realizată simultan cu ridicarea lor. Pentru ridicarea placării. Pentru a face față, folosiți o cărămidă față, așezați-o într-un rând exterior verst, în același timp cu așezarea cărămizilor obișnuite, folosind un sistem de pansament cu mai multe rânduri. Stratul frontal de zidărie este conectat cu masivul peretelui în rânduri de rânduri. Concomitent cu așezarea pereților, acestea se execută și cu plăci ceramice încorporate sau aplecate. 2.2 Blocuri de perete mici sudare bloc de cărămidă Pe baza liantilor și a diverselor agregate, se realizează pietre de beton și blocuri mici. Utilizarea lor pentru așezarea pereților în loc de cărămizi dă un efect economic semnificativ, deoarece datorită dimensiunilor mari de pietre și blocuri, se obține o productivitate ridicată din zidărie, iar costul de 1 m3 de pietre și blocuri este mai mic decât costul aceleiași cantități de cărămidă. Pietrele de perete din beton pentru structuri portante și de închidere a tuturor tipurilor de clădiri sunt produse cu dimensiuni, lungime, grosime și lățime divizibile cu 100 mm, cu o greutate de cel mult 30 kg. Sunt confecționate din beton greu și ușor cu lianți de ciment, silicați și ghips. Pietrele sunt utilizate în structurile exterioare de încărcare și de închidere, în pereții interiori și partițiile clădirilor civile și industriale, precum și în elemente arhitecturale și forme mici. Pentru fundații, pietrele sunt realizate doar din beton greu, fără goluri. Pietrele faciale pot fi vopsite cu pigmenți, cu umplutură decorativă sau cu o textură sub o piatră sfâșiată. Calitatea pietrelor și blocurilor este reglementată de STB 1008-95. Pietrele sunt împărțite în șaptesprezece grade: de la M25 la M800. Tehnologiile de producere a blocurilor de perete diferă atât în \u200b\u200bceea ce privește tipul de echipament utilizat, cât și gradul de mecanizare a proceselor, precum și tipul de materie primă utilizată. Tipuri de blocuri în funcție de materiile prime utilizate la fabricare: Blocurile de lut expandat se fac gol în instalații precum vibropress. Dintr-un amestec claydit-beton din următoarea compoziție: ciment - 230 kg, nisip -170 kg, argilă extinsă - 520 kg și apă - 170 ... ... 200 l - formează blocuri, le stivuiesc pe rafturi și le trimit pentru tratamentul termic în camerele de abur de la podea. Pentru a reduce consumul de energie, amestecul este încălzit la 40 ° C, blocurile turnate sunt ținute pe rafturi sub capota din atelier timp de trei zile în condiții naturale. Densitatea blocurilor este de 1300 ... 1600 kg / m3, grade de rezistență - până la M200. Blocurile de nisip de ciment pe echipamentele companiei americane „Besser” sunt produse de JV „Besser-Bel”. Linia tehnologică include: un transportor de turnare cu presă vibrantă, un transportor de striping, un transportor de retur cu palete, o reîncărcare, camere de tratare a căldurii și a umidității, o bandă transportoare de beton pentru transportul betonului dintr-un atelier de amestecare a betonului. Gradele pentru rezistența blocurilor finite - de la Ml50 la M300, densitate medie - 1700 ... 2200 kg / m3. Sunt fabricate 18 tipuri de blocuri, inclusiv vopsite, cioate, solide și goale, precum și plăci de față cu dimensiuni de la 190x90x56 la 390x190x190 mm (51). Fuzorul conține o carcasă de beton cu granulație fină, care absoarbe sarcina și o umplutură de ciment spumă, care servește ca izolație termică. Blocul gol proaspăt format este turnat cu ciment spumos (gips de spumă) și servit pentru tratarea căldurii și a umezelii. Anterior, într-un amestecător de mortar turbulent, spuma este preparată pe baza unei soluții de SDO și var, și apoi se introduce ciment. Densitatea medie a cimentului de spumă p - 350 ... 400 kg / m3; Yaszh \u003d 0,3 ... 0,4 MPa. Blocurile de gips-ciment sunt formate dintr-un amestec de compoziție aproximativă: ciment - 180 kg, gips - 500 kg, rumeguș -100 ... 130 kg (în funcție de umiditate), apă - 650 l, aditiv LST - 9 l. Producția de blocuri este organizată pe o instalație mobilă. Opt blocuri goale de opt cărămizi sunt modelate simultan. Amestecul de turnare este turnat în cuiburile unității de turnare, suprafața este nivelată, se dă o expunere de 10 minute și blocurile sunt împinse cu cilindri hidraulici. Densitatea medie a blocurilor este de 800 kg / m3, gradul de rezistență M20. Când se utilizează blocuri pentru construcția pereților externi, acestea sunt protejate de umiditate printr-un strat de mortar dens de ciment-nisip. Producția de alte blocuri și pietre a fost, de asemenea, stăpânită: beton de rumeguș (arbolit), ciment de cip, din iarbă de tablă, plăci de paie. Blocurile de zid și pietrele mici sunt utilizate pentru construcția zidurilor clădirilor și structurilor industriale, agricole, rezidențiale și publice. În același timp, blocurile și pietrele care utilizează agregat organic sau lianți de aer pentru pereții externi trebuie protejate de umiditate. Cele mai răspândite sunt blocurile și pietrele din beton și piatră de nisip din argilă produse de Besser-Bel JV. Folosind acestea din urmă, au fost dezvoltate proiectări de ziduri pentru clădiri rezidențiale și publice. Zidăria cu blocuri mici este realizată din pietre artificiale și naturale de formă corectă, cu dimensiuni și greutate care permit zidărie manuală. Materialele artificiale includ: pietre ceramice (GOST 530-80) și silicate (GOST 379-79) pietre, pietre de beton, blocuri de sol-beton și adobe. Ultimele două tipuri de blocuri mici sunt utilizate în construcțiile agricole. Ca materiale naturale, se folosesc pietre de formă corectă, tăiate din calcar, rocă de coajă, tuf etc. (GOST 4001-84). Mortarele de ciment cu rezistență ridicată sunt utilizate pentru structurile de zidărie cu sarcini grele, precum și pentru structurile situate în soluri saturate cu apă. Soluțiile complexe (ciment-var sau ciment-argilă) sunt utilizate în condiții normale la zidărie, în locuri uscate și umede. Mortarul de var, cu rezistență redusă, dar cu ductilitate, este utilizat numai pentru zidărie în locuri uscate. Mortarele de argilă sunt destinate pentru așezarea zidăriei din partea de la sol a zidurilor clădirilor agricole cu un etaj și pentru lucrările cuptorului. Pentru a îmbunătăți performanța termică a zidăriei, se folosesc soluții ușoare, care, spre deosebire de cele grele obișnuite, au zgură sau nisip ponce în loc de nisip de cuarț. În funcție de rezistența la compresiune, s-au stabilit grade de soluții 4 ... 300. Mobilitatea soluției, exprimată prin valoarea de imersie a conului standard în centimetri, este esențială. Soluțiile cu mobilitate ridicată oferă o productivitate mai mare în timpul zidăriei. Pentru a crește mobilitatea și capacitatea de reținere a apei, la mortarele de ciment dur li se adaugă plastifianți-sulfit-alcool, săpun săpun etc. Mobilitatea mortarului pentru cărămizi și blocuri mici ar trebui să se încadreze între 9 ... 13 cm, dacă există goluri în ele - 7 ... 8 cm, pentru zidarie de moloz - 4 ... 6 cm; pentru umplerea cusăturilor din această zidărie - 13 ... 15 cm. În funcție de finisajul acceptat al suprafețelor pereților, cusăturile dintre pietrele individuale sunt complet umplute cu mortar, oferindu-le o anumită formă prin gofrare sau lăsate neumplute la o adâncime de 1 ... 1,5 cm. În consecință, zidăria este chemată la îmbinare și înglobare. Zidăria realizată într-o pătură este ulterior tencuită sau căptușită. În conformitate cu cerințele de reglementare, pentru cărămizi și pietre de formă regulată, grosimea rosturilor orizontale trebuie să fie de cel puțin 10 și nu mai mult de 15 mm (media 12), verticală între 8 ... 15 mm (media 10). Alături de îmbunătățirea tehnologiei și a organizării lucrări de piatră se dezvoltă metode industriale pentru ridicarea structurilor de piatră folosind blocuri mari de cărămidă și panouri vibro-cărămidă în loc de pietre de dimensiuni mici pentru ziduri de zidărie. Reguli pentru tăierea zidăriei.Pentru a asigura funcționarea zidăriei ca masiv monolit și pentru a preveni mișcarea pietrelor sub acțiunea sarcinilor în timpul funcționării structurii, este necesar să le aranjați, respectând anumite condiții, care sunt de obicei numite reguli de tăiere. Prima regulă - așezarea ar trebui să fie efectuată în rânduri limitate de planuri perpendiculare pe direcția forțelor care acționează. Ghidat de această regulă, zidăria, percepând sarcini verticale, conduce în rânduri orizontale. În arcade și bolți, planurile care mărginesc rândurile de zidărie trebuie să fie perpendiculare pe curba de presiune. Acest lucru asigură că pietrele funcționează în compresiune și exclude forțele de forfecare. Abaterea admisibilă a perpendicularei pe planurile care mărginesc rândurile de zidărie, cu direcția forțelor de acțiune, exprimată prin unghiu nu trebuie să depășească 15 ... 17 °. Valoarea acestui unghi este determinată de condiția de echilibrare a forței de forfecare din acțiunea forței înclinate și a forței de frecare care se opune acesteia. Fig. 10 Scheme ale regulilor de tăiere a zidăriei: a - efectul forței oblice asupra zidăriei; b - locația corectă a planurilor de tăiere în rând; c - tăierea incorectă a zidăriei în rând; g - zidărie fără pansamente; d - zidărie cu îmbrăcarea cusăturilor. 1 - pat; 2, 3 - respectiv cusături verticale transversale și longitudinale; 4 - panele care împing pietre adiacente; 5 - panouri, cu ruperea colțurilor ascuțite. A doua regulă - în interiorul fiecărui rând, fețele laterale ale pietrelor ar trebui să formeze două sisteme de planuri reciproc perpendiculare. În acest caz, un sistem de planuri ar trebui să fie perpendicular pe pat și suprafața frontală a zidăriei, iar al doilea ar trebui să fie paralel cu suprafața frontală și perpendicular pe pat. Aceste planuri formează cusături verticale transversale și longitudinale în zidărie. Dacă fețele laterale ale pietrelor, încălcând această regulă, sunt înclinate, atunci, devenind ca o pană, sub influența sarcinilor, pot împinge pietre adiacente și pot rupe marginile pietrelor cu colțuri ascuțite. A treia regulă - cusăturile transversale verticale și longitudinale din rândurile adiacente nu ar trebui să coincidă, adică să aibă un pansament. Când folosiți mortare puternice în zidărie, este permis să lăsați cusături longitudinale verticale în cinci rânduri sau cusături transversale verticale în trei rânduri de cărămizi pe un liant de ciment. Dacă tabla de zidărie este tăiată de-a lungul întregii înălțimi cu cusături verticale, atunci se formează coloane instabile separate, care pot fi deformate sub acțiunea sarcinii. III. Cerințe pentru sistemele de încălzire

Oamenii moderni își petrec cea mai mare parte a timpului în camere care trebuie încălzite în sezonul rece. Sistemele de încălzire sunt o parte organică a clădirilor încălzite și trebuie să îndeplinească următoarele cerințe: · sănătate și igienă; · tehnic și economic; · arhitectural și de construcție · montare; · operațional. În timpul funcționării sistemului de încălzire în cameră, schimbul de căldură are loc între dispozitivele de încălzire, gardurile interioare și exterioare, echipamentele și oamenii. Scopul încălzirii este crearea unui microclimat termic favorabil relaxării și productivității ridicate a oamenilor, condiții optime pentru procesele tehnologice. Pentru bunăstarea normală a unei persoane, este necesar ca producția naturală de căldură a corpului uman să fie compensată cu îndepărtarea căldurii. Intensitatea eliminării căldurii din corpul uman este strâns legată de condițiile meteorologice la locul de muncă. Pierderea totală de căldură (inclusiv căldura care se duce la evaporarea umidității) de către o persoană care efectuează muncă la o temperatură a aerului de 20 ° C este de 544 kJ / h. În acest caz, căldura pierdută prin convecție este de aproximativ 30%, radiații - 50%, iar evaporarea umidității - 20%. Dacă producția de căldură a corpului și pierderea de căldură nu sunt echilibrate, atunci persoana simte disconfort termic. Transferul de căldură de la suprafața corpului prin convecție și radiația crește sau scade datorită adaptării corpului la menținerea temperaturii corpului la un anumit nivel mediu (36,6 ° C). Aceasta se datorează creșterii sau scăderii fluxului de sânge în vasele de sânge situate superficial. Tehnic și economic cerinţe sunt că costurile pentru construcția și funcționarea sistemului de încălzire sunt cele mai mici. Cerințe de arhitectură și construcțiitrebuie să prevadă interconectarea tuturor elementelor sistemului de încălzire (conducte, aparate de încălzire și alte echipamente) cu construcții și soluții arhitecturale și de amenajare a spațiilor, să asigure siguranța structurilor clădirii pe toată durata de viață a clădirilor. Cerințe de instalare sistemele de încălzire asigură o serie întreagă de sarcini, dintre care cele mai importante sunt: \u200b\u200bmenținerea integrității proiectării arhitecturale a clădirilor și a interiorului spațiilor, ținând cont de deciziile luate de structurile de construcții; respectarea nivelului actual de mecanizare și industrializare a lucrărilor de achiziții și instalare. Cerințe operaționale la sistemele de încălzire este fiabilitatea și ușurința relativă de întreținere. Fiabilitatea funcționării sistemelor de încălzire trebuie înțeleasă ca capacitatea de a furniza cerințe sanitare și igienice indiferent de condițiile climatice externe, durabilitatea suficientă a sistemelor de încălzire și siguranța împotriva incendiilor și a exploziei. Ușurința de întreținere a sistemelor de încălzire este determinată de simplitatea reglării puterii de căldură atât a sistemului, cât și a dispozitivelor de încălzire individuale. Simplitatea reparației sistemului este esențială. În plus față de cerințele luate în considerare, sistemele de încălzire ar trebui să aibă o serie de proprietăți suplimentare, precum apelul estetic, atunci când proiectarea elementelor sistemelor de încălzire este strâns legată de natura interiorului spațiului. Ar trebui să ocupe un spațiu minim, să aibă un aspect modern atractiv, finisaj și culoare bună. Cerințe pentru aparate de încălzit. Dispozitivele de încălzire sunt concepute pentru a transfera energia termică într-o cameră încălzită de la un agent de răcire. Acestea trebuie să satisfacă cerințele de inginerie termică, igienă, tehnice și economice, arhitecturale și de construcție, instalare și operare. Cerințele termotehnice pentru dispozitivele de încălzire sunt reduse la puterea lor termică, toate celelalte fiind egale (suprafața de încălzire, diferența de temperatură între suprafața dispozitivului și aer, debitul lichidului de răcire, zona de perete a clădirii ocupate de dispozitive). Cerințele igienice sunt îndeplinite de aparatele de încălzire cu o suprafață netedă, uniformă, accesibilă pentru curățarea prafului. Cerințele tehnice și economice includ indicatori precum tensiunea termică a materialului, estimată prin cantitatea de energie termică furnizată camerei timp de 1 oră, la o diferență de temperatură între transportorul de căldură și aerul ambiental de 1 ° C pe 1 kg din masa încălzitorului. Qnp / G t (8.1) unde M, W / (kg-K) este tensiunea termică a metalului dispozitivului; Qnp - cantitatea de căldură degajată de dispozitiv, W; G este masa dispozitivului, kg; Și / - diferența dintre temperatura medie a suprafeței dispozitivului și aerul ambiental (tpr-tv). Indicatorii tehnici și economici au, de asemenea, o valoare minimă din fabrică; consum minim de metal; conformitatea proiectării dispozitivului cu cerințele tehnologiei de producție în masă a acestora secționare, permițând amenajarea dispozitivului cu suprafața de încălzire necesară. Cerințele arhitecturale, de construcție și de instalare pentru aparatele de încălzire iau în considerare suprafața minimă utilizată de aparat, un aspect și un design optic din punct de vedere estetic care răspund tendințelor de creștere a productivității muncii în producția în masă și instalarea aparatelor de încălzire. Cerințele operaționale vizează asigurarea condițiilor confortabile în camerele încălzite, indiferent de schimbarea condițiilor externe. Aceste cerințe se referă la puterea termică reglabilă a aparatelor de încălzire, rezistența la coroziune, caracteristicile hidraulice, rezistența. Dispozitivele de încălzire trebuie să fie suficient de puternice și convenabile pentru transport. Satisfacția simultană a acestor cerințe este practic imposibilă și nu este recomandabilă, deoarece varietatea condițiilor de utilizare a dispozitivelor de încălzire este foarte mare și doar satisfacerea cerințelor specifice duce la soluții optime. Aceasta explică varietatea tipurilor de aparate de încălzire. concluzie

Progresul tehnologic modern în industrie este indisolubil legat de îmbunătățirea diverselor tehnologii în construcții, metalurgie etc. Studiul diferitelor aspecte este necesar pentru pregătirea specialiștilor cu înaltă calificare în acest domeniu. Multe tipuri de materiale de construcție, în cazul nostru cărămidă și un bloc mic, necesită cunoștințe despre tipurile de grade, materiile prime utilizate pentru fabricare, tehnologia de prelucrare, tipurile de zidărie, domeniul de aplicare etc. O varietate de proiecte de construcții necesită implementarea riguroasă a tuturor cerințelor pentru sistemele de încălzire, de care depind condițiile pentru o viață confortabilă a oamenilor. De asemenea, lucrările de sudare utilizate în toate industriile necesită muncitori cu înaltă calificare. Prin urmare, materialul studiat în teză va fi util pentru activități profesionale ulterioare. Lista referințelor

1.Gorchakov G.I., Bazhenov Yu.M. Materiale de construcție. - M., 1986. .Makienko N.I. Curs general de instalatii sanitare. - M., 2001. .Maslov V.I. Lucrări de sudură. - M., 2008. .Mikulsky V.G., Gorchakov G.I., Kozlov V.V. Materiale de construcție. - M., 2000. .Orlov K.S. Instalarea și funcționarea sistemelor și echipamentelor sanitare, de ventilație. - M., 2006. .Popov K.N., Caddo M.B. Materiale și produse de construcție. - M., 2002. .SNiP 2.04.05-91 * Norme și reguli de construcție. Încălzire, ventilație și aer condiționat. Materiale de construcție și finisare (adică chit, diverse tipuri de vopsele, tapet, linoleum ... Baza tehnologică a procesului de sudare a metalelor și aliajelor (clasificarea sa ... Anumite cerințe sunt impuse produselor sudate, a căror îndeplinire determină calitatea și adecvarea lor pentru funcționare.

Pe baza costurilor, planificarea se realizează pentru volumul achizițiilor de materiale de construcție pentru vânzare și se fac așezări pentru achiziționarea acestora. Sistemul ...

Sudarea manuală este convenabilă atunci când se execută cusături scurte și curbate în orice poziție spațială - partea de jos ...

Metalul care trebuie sudat și zonele adiacente trebuie curățate de rugină, scară, vopsea și alți contaminanți. Marginile sudate se curăță cu o perie de sârmă sau cu o flacără a unei torțe de sudură, urmată de o periaj de sârmă.

Înainte de sudare, piesele sunt conectate între ele prin sudare în locuri separate cu cusături scurte, astfel încât în \u200b\u200btimpul sudării cu gaz să rămână constante între ele. Acești compuși sunt numiți tacii. Dimensiunile și distanța dintre ele sunt selectate în funcție de grosimea metalului sudat și de lungimea cusăturii.

În timpul sudării cu gaze a metalelor subțiri și a cusăturilor scurte, lungimea prizelor nu trebuie să depășească 5 mm, iar distanța dintre ele trebuie să fie de 50-100 mm. La sudarea cu gaz a oțelelor cu plăci și a sudurilor cu o lungime considerabilă, lungimea prăjinilor poate fi de 20-30 mm cu o distanță între ele de 300-500 mm. Atacarea se efectuează în aceleași moduri ca și sudarea. O atenție deosebită trebuie acordată sudării cu atenție a secțiunii de prindere pentru a evita lipsa de penetrare în aceste locuri.

Îmbinările cu nasturi pot fi, de asemenea, făcute fără ștuțuri, în acest caz, pentru a menține o constantă în timpul procesului, foile sunt așezate astfel încât să formeze un unghi mic între ele. În timpul sudării, foile sunt trase împreună datorită contracției transversale a cusăturii și, astfel, decalajul rămâne constant pe întreaga lungime a cusăturii.

Calitatea, aspectul îmbinării de sudare, fiabilitatea și durabilitatea acesteia depind în mare măsură de pregătirea și asamblarea corectă și completă a pieselor pentru sudarea cu gaz.

Atunci când sudarea cu gaz cusături lungi aplicați sudura pas cu pas și invers. Cu aceste metode de sudare, întreaga cusătură este împărțită în secțiuni care sunt sudate într-o anumită ordine. Schema de sutură este prezentată în figura 1. La aplicarea fiecărei secțiuni ulterioare, secțiunea anterioară este suprapusă cu 10-20 mm, în funcție de grosimea metalului sudat.

a - sudarea de pe margine, b - sudarea de la mijlocul cusăturii

Figura 1 - Procedura de suturare la sudarea gazelor

În funcție de poziția din spațiu, sudurile sunt împărțite în:

- mai mici;

- orizontal;

- vertical;

- plafon.

Cusături de fund pentru a efectua cel mai ușor, din moment ce metalul de umplere topit sub acțiunea gravitației curge și nu urmează din bazinul de sudură. În plus, monitorizarea sudării cu gaz a cusăturii inferioare este cea mai convenabilă. Cusăturile inferioare se realizează atât pe stânga cât și pe dreapta, în funcție de grosimea metalului sudat.

Cusături verticale la grosimi mici, efectuați de sus în jos în mod drept și de jos în sus în mod stâng. La sudarea cu gaz a metalului cu o grosime de 2 până la 20 mm, se recomandă executarea de cusături verticale într-un mod dublu. În acest caz, marginile nu sunt teșite, iar piesele care urmează a fi sudate sunt setate la egal cu jumătate din grosimea metalului care este sudat. Procesul se desfășoară de jos în sus.

a - de sus în jos, b, c - de jos în sus, d - schema de sudare cu o rolă dublă

Figura 2 - Efectuarea de cusături verticale prin sudare cu gaz

Cu grosimi mai mari de 6 mm, doi sudori conduc sudura. Cu această metodă, o gaură de trecere este topită în partea de jos a îmbinării. Flacăra, localizată în acest orificiu și care se ridică treptat de jos în sus, topește partea superioară a găurii. Se formează o cusătură pe întreaga grosime și se obține armarea pe ambele părți ale îmbinării. Apoi, flacăra este mutată mai sus, topind marginea superioară a găurii și impunând următorul metal pe partea inferioară a găurii și așa mai departe până când cusătura este completată.

Cusături orizontaleîn care metalul tinde să se scurgă până la marginea inferioară, efectuați drumul corect, ținând capătul sârmei de sus și

Tehnica de executare a sudării cu arc manual depinde în mare măsură de poziția spațială a sudurii. La sudare, distingeți între pozițiile inferioare (0–60 °), verticale (60–120 °) și cele ale tavanului (120–180 °) (a se vedea figura).

Figura. Poziții diferite ale produsului în sudura manuală cu arc

Sudarea cu arc manual în poziția inferioară

La sudarea manuală în poziția inferioară, problema principală este asigurarea pătrunderii complete a secțiunii fără a crea arsuri.

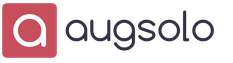

Figura prezintă diferitele opțiuni pentru cusături în poziția inferioară. Atunci când sudați cusături pe o parte în greutate (figura A), de regulă, este foarte dificil să evitați imperfecțiunile sau arsurile, prin urmare, metodele de reținere a bazinului de sudură sunt utilizate de obicei pentru cusăturile unilaterale:

sudarea pe o căptușeală de cupru detașabilă (figura B);

sudarea pe căptușeala de oțel rămasă (figura B);

suprapunere de sudură (figura D);

lipsa de penetrare urmată de sudarea rădăcinii cusăturii (figura E).

Figura. Metode de susținere a bazinului de sudură 1 - căptușeală de cupru detașabilă; 2 - căptușeala de oțel rămasă; 3 - cusătura principală; 4 - cusătură de sudare

Sudurile cu filet de sudare în poziția inferioară pot fi realizate în două moduri: atunci când produsul este rotit cu 45 ° (așa-numita poziție „în barcă”) și electrodul înclinat (vezi figura de mai jos). Sudarea într-o barcă este mai de preferat, deoarece la sudarea cu un electrod înclinat datorită umflării metalului topit, este dificil să împiedici subcotarea în plan vertical și să asigure pătrunderea în planul inferior.

Figura. Tehnica de realizare a sudurilor cu file în sudura manuală cu arc: A - „în barcă”; B - electrod înclinat

Sudarea cu arc manual în poziție verticală

La sudarea manuală în poziție verticală, scurgerea metalului topit are, de asemenea, un efect semnificativ asupra formării sudurii și a adâncimii de penetrare (vezi figura). Cusăturile verticale sunt de obicei efectuate în creștere. În acest caz, este posibilă asigurarea penetrării necesare și menținerea metalului topit la margini. Cu toate acestea, performanța de sudare este scăzută și crește în timpul sudării descendente. Cu toate acestea, datorită adâncimii mici de penetrare, acest lucru este posibil numai pentru metalul subțire și atunci când se utilizează electrozi speciali.

Figura. Sudarea manuală în arc a cusăturilor în poziție verticală

Se observă condiții deosebit de nefavorabile pentru formarea sudurii atunci când sudurile orizontale sunt efectuate pe planul vertical, deoarece metalul topit curge pe sudura inferioară.

Sudarea cu arc manual în poziția tavanului

Sudarea manuală în poziția tavanului este, de asemenea, destul de complicată. În acest caz, metalul topit din bazinul de sudură nu este evitat prin tensiunea superficială (vezi figura). Prin urmare, este necesar ca greutatea metalului topit să nu depășească această forță. Pentru a face acest lucru, ei încearcă să reducă dimensiunea bazinului de sudură prin sudarea cu scurtcircuite periodice, permițând metalului sudat să cristalizeze parțial. De asemenea, folosesc diametre reduse ale electrodului, reduc rezistența curentului de sudare, folosesc electrozi speciali care asigură o piscină de sudură vâscoasă

Figura. Formarea băii și a cusăturii în sudura manuală cu arc în poziția tavanului

Beneficiile sudării manuale cu arc

posibilitatea sudării în orice poziție spațială;

posibilitatea sudării în locuri cu acces limitat;

o tranziție relativ rapidă de la un material sudat la altul;

capacitatea de a suda o varietate de oțeluri datorită unei selecții largi de grade de electrozi fabricate;

simplitatea și transportabilitatea echipamentelor de sudare.

Vă trimiteți munca bună la baza de cunoștințe. Folosiți formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și în munca lor vă vor fi foarte recunoscători.

Postat pe http://www.allbest.ru/

Sudarea tuturor cuarticulații variabile în toate pozițiile spațiale

sudare cu arcgenerator electric

introducere

Pentru prima dată, ideea aplicării practice a „scânteilor electrice” pentru topirea metalelor a fost exprimată în 1753 de academicianul Academiei Ruse de Științe G. R. Richman, care a efectuat o serie de studii asupra electricității atmosferice. Verificarea practică a acestei opinii a fost facilitată de crearea savantului italian A. Volta a unei celule galvanice (coloană voltaică).

În 1802, V.V. Petrov, profesor al Academiei Chirurgicale Militare din Sankt Petersburg, folosind o puternică celulă galvanică, a descoperit fenomenul unui arc electric. El a mai indicat posibile domenii ale aplicării sale practice. Independent de V.V. Petrov, dar ceva mai târziu (1809), fizicianul englez G. Devi a primit un arc electric.

În 1882, inventatorul rus N. N. Benardos a propus o metodă de conectare durabilă și separare a metalelor prin acțiunea directă a unui curent electric. Practic a implementat metode de sudare și tăiere a metalelor cu un arc electric folosind un electrod din carbon. Deține, de asemenea, multe alte invenții importante în domeniul sudării (conducte spiral-cusături, sârmă cu fir etc.).

Fig. 1 Benardos N.N. (1842-1905)

Fig. 2 Suport pentru sudarea pe arc propusă de N.N. Benardos

Fig. 3 Suportul pentru sudarea pe arc a punctelor propus de N.N. Benardos

Sudarea cu arc electric a fost dezvoltată în continuare în lucrările lui N. G. Slavyanov. În metoda lui N. G. Slavyanov (1888), spre deosebire de metoda lui N. N. Benardos, tija metalică este atât un electrod, cât și un metal de umplere. N. G. Slavyanov a dezvoltat bazele tehnologice și metalurgice ale sudării cu arc electric. El a folosit fluxul pentru a proteja metalul bazinului de sudură de aer, a propus metode pentru suprafata și sudarea la cald a fontelor, a organizat primul atelier de sudare electrică din lume. N. N. Benardos și N. G. Slavyanov au pus bazele automatizării proceselor de sudare, creând primele dispozitive pentru alimentarea mecanică a electrozilor într-un arc.

Fig. 4 N. G. Slavyanov (1854 - 1897)

Fig. 5 Primul generator electric pentru sudare, proiectat și construit de N. G. Slavyanov

Dezvoltarea ulterioară a sudării cu arc electric a încetinit oarecum din cauza concurenței sudării cu gaz cu o flacără oxigen-acetilenă. La începutul secolului XX. această metodă a furnizat o calitate mai ridicată a sudurilor decât sudarea cu arc metalic gol. Situația s-a schimbat atunci când în 1907 inginerul suedez O. Kjelberg a folosit electrozi metalici cu un înveliș aplicat pe suprafața lor. Acest înveliș proteja metalul sudat de efectele nocive ale aerului (oxidare și nitrurare) și stabilizează arderea arcului. Utilizarea electrozilor înveliți a furnizat o creștere accentuată a calității îmbinărilor sudate. Sudarea cu arc manual cu un electrod consumabil a început să fie utilizată pe scară largă în fabricile din SUA, Anglia, Austria-Ungaria și alte țări. Industria înapoiată a Rusiei pre-revoluționare nu a fost niciodată în măsură să folosească sudura cu arc în măsura corespunzătoare. Deja la începutul anilor 1920, cazanele sudate erau fabricate sub îndrumarea lui V.P. Vologdin, și ceva mai târziu, nave și alte structuri critice. La sfârșitul primului sfert al secolului XX. sudarea manuală cu arc cu un electrod consumabil a devenit principala metodă de sudare din țara noastră și din întreaga lume. În acest moment, este sudată oțeluri speciale, metale neferoase și ușoare și alte materiale, iar pentru aceste condiții, se obține o rezistență egală a îmbinării sudate cu metalul de bază. Odată cu introducerea și îmbunătățirea sudării manuale cu arc în toate țările, s-au lucrat pentru a găsi noi modalități de a proteja zona arcului de aerul înconjurător și de a mecaniza operațiile de sudare de bază. Deja la începutul anilor 1920, în diferite țări au fost create mecanisme speciale - mașini automate pentru sudarea și suprafețele cu un electrod consumabil cu substanțe speciale depuse pe suprafața lor sau introduse în miez sau cu protecție împotriva gazelor care înconjoară arcul. O nouă etapă în dezvoltarea sudării cu arc mecanizat în țara noastră a început la sfârșitul anilor 30, când, pe baza ideilor propuse de N. G. Slavyanov, o echipă a Institutului de sudare electrică a Academiei de Științe din Ucraina, sub conducerea Academicianului Academiei de Științe din Ucraina, Evgeny Oskarovich Paton a dezvoltat o nouă metodă de sudare, dublat - sudare cu arc scufundat. La mijlocul anilor 40, sudarea cu arc scufundat a fost aplicată și la procesul semi-automat.

Sudarea cu arc scufundat datorită creșterii puterii arcului de sudare și izolarea fiabilă a spațiului de topire din aerul ambiental poate crește brusc productivitatea procesului, asigură calitatea îmbinării sudate, îmbunătățește condițiile de lucru și obține economii semnificative în materiale, electricitate și bani.

Fig. 6 E. E. Paton (1870 - 1953)

Fig. 7 Utilizarea sudării automate cu arc scufundat pentru fabricarea de mașini de noduri individuale (1942)

Metoda de sudare cu arc scufundat a apărut pentru prima dată în SUA (compania Linde). Modalitățile de dezvoltare a acestei metode în țările străine au fost oarecum diferite de cele interne. Diferența a fost în principal în proiectarea instalațiilor de sudare și a materialelor de sudare utilizate. La sfârșitul anilor 40, metoda de sudare pe arc în protecția gazelor a fost aplicată industrial. Gazul a fost folosit pentru prima oară de omul de știință american A. A. Alexandre în 1928 pentru a proteja zona de sudare. Situația s-a schimbat după gazele adecvate pentru aplicarea în masă (heliu și argon în SUA, dioxid de carbon în URSS) și diferite amestecuri de gaze au fost utilizate pentru protecție. Sudarea cu un electrod (carbon) care nu este consumabil în dioxid de carbon a fost realizată pentru prima dată de N. G. Ostapenko. Apoi eforturile echipelor TSNIITMASH Institutul de sudare electrică a acestora. EO Paton și o serie de întreprinderi industriale au dezvoltat o metodă pentru sudarea pe arc în dioxid de carbon cu un electrod consumabil. Utilizarea gazelor de ecranare ieftine, îmbunătățirea calității sudării și creșterea productivității procesului a asigurat utilizarea pe scară largă a acestei metode în principal în sudarea semi-automată a diferitelor proiecte. Sfera de aplicare a sudării semiautomate în gazele de protecție este în creștere de la an la an. Este utilizat pe scară largă sudare manuală electrozi înveliți și sudare cu arc semi-scufundat.

Pentru sudarea semi-automată se folosesc, de asemenea, pulbere și fire activate care nu necesită protecție suplimentară. O realizare majoră a echipamentelor de sudare domestică a fost dezvoltarea în 1949 a unui tip fundamental de sudură electrică cu fuziune, numită sudură cu electrosale. Sudarea cu electroslag a fost dezvoltată de angajații Institutului de sudare electrică. E.O. Paton în colaborare cu angajații fabricilor de inginerie grea. Dezvoltarea acestui tip de sudură a făcut posibilă rezolvarea cu succes a problemelor legate de sudarea metalică de înaltă calitate și productivă de grosime practic nelimitată și mecanizarea îmbinărilor verticale de sudare, care sunt foarte importante pentru dezvoltarea în continuare a industriei.

În 1932, sub conducerea K.K. Khrenov, a fost creată o metodă de sudare electrică cu arc sub apă la Institutul Electromecanic al Inginerilor Feroviari din Moscova. Este posibil să se efectueze sudarea în apa de mare ca în apa dulce. Arcul din apă arde constant, efectul de răcire al apei este compensat printr-o ușoară creștere a tensiunii arcului, care topeste metalul în apă la fel de ușor ca în aer. Sudarea se realizează manual printr-o bucată de electrod din oțel topit cu o acoperire rezistentă la apă (până la 30% din grosimea electrodului). Calitatea sudării este puțin mai mică decât în \u200b\u200baer, metalul de sudură nu este suficient de plastic. În anii 70. în URSS la Institutul de sudare electrică. EO Paton a efectuat sudarea sub apă printr-un dispozitiv semiautomatic, în care sârmă cu flux flux (un tub subțire de oțel umplut cu un amestec de pulberi) folosit în mod continuu ca electrod a fost utilizat ca electrod. Pulberea este un flux. Sudarea sub apă se realizează la o adâncime de până la 100 m, a devenit larg răspândită în operațiunile de reparare și salvare a navelor.

În anii 60, a apărut o metodă de sudare cu fascicul. Sudarea cu fascicul de electroni (electroni) este realizată de un flux focal de electroni.

În anii 70. sub conducerea lui G. A. Nikolaev (echipa de angajați ai Școlii Tehnice Superioare din Moscova numită după N. E. Bauman în colaborare cu medicii), a fost fondată sudarea cu ultrasunete. În medicină, acest tip de sudură este utilizat pentru îmbinare, suprafață, tăiere a țesuturilor vii. La sudarea și la suprafața țesuturilor osoase, cum ar fi fragmente de oase de tibie, coaste, etc., un conglomerat de citomrine lichide și aditivi solizi (chipsuri osoase și diferite umpluturi și întăritori) este aplicat pe zona deteriorată și compactat cu un instrument cu ultrasunete, ceea ce duce la o polimerizare accelerată. Utilizarea tăierii cu ultrasunete în chirurgie este eficientă. Instrumentul de sudare cu ultrasunete este înlocuit cu un ferăstrău, bisturiu sau cuțit. Timp de intervenție redus semnificativ, pierderi de sânge și durere. Și, de asemenea, această metodă a găsit o aplicație pentru sudarea metalelor de grosimi mici (de la câțiva microni la 1,5 mm), iar unele materiale plastice au găsit aplicații în industria electrică, electronică, radio inginerie. Avantajele sudării față de aceste procese sunt următoarele:

1. Economisirea metalelor - 10 ... 30% sau mai mult în funcție de complexitatea proiectării.

2. Reducerea complexității lucrării și, în consecință, reducerea timpului de muncă și reducerea costurilor acestora.

3. Echipament mai ieftin.

4. Capacitatea de a utiliza suprafețe pentru a restaura piesele uzate.

5. Etanșitatea îmbinărilor sudate este mai mare decât nituită și filetată.

6. Reducerea zgomotului industrial și îmbunătățirea condițiilor de muncă pentru lucrători.

1. Tipuri de suduri și detalii

Termenii și definițiile conceptelor de bază pentru sudarea metalelor sunt stabilite de GOST 2601-84. Îmbinările sudate sunt împărțite în mai multe tipuri, determinate de dispunerea reciprocă a pieselor care urmează să fie sudate. Principalele sunt articulațiile din spate, colț, tee, poală și fund. Pentru a forma aceste îmbinări și a asigura calitatea necesară, marginile elementelor structurale unite prin sudare trebuie să fie pregătite în avans. Formele de pregătire a muchiilor pentru sudarea manuală în arc a oțelului și aliajelor pe bază de fier-nichel și nichel sunt stabilite prin GOST 5264-80.

O îmbinare a fundului este o articulație formată din două elemente adiacente una de cealaltă prin suprafețe de capăt.

GOST 5264-80 asigură 32 de tipuri de îmbinări cu cap, designate convențional Cl, C2, C28 etc., având pregătirea diferită a muchiilor, în funcție de grosimea, locația elementelor care trebuie sudate, tehnologia de sudare și disponibilitatea echipamentelor pentru prelucrarea marginilor. Cu o grosime mare a metalului prin sudare manuală, este imposibil să topiți marginile la întreaga grosime, prin urmare, marginile sunt tăiate, adică. lipiți-le pe două sau pe o parte. Marginile sunt cosite pe o mașină de rindeluit sau ascuțite termic (plasmă, gaz-oxigen). Unghiul total al ciotului (50V ± 4) °, acest preparat se numește pe o singură față cu un tevăr cu două muchii. În acest caz, trebuie menținută cantitatea de rupere (nu partea înclinată) și decalajul, ale căror valori sunt stabilite de standard în funcție de grosimea metalului. O cusătură a unei îmbinări a capului este numită cusătură de cap, iar cusătura de sudură este o parte mai mică a unei cusături cu două fețe, executată preliminar pentru a preveni arsurile în timpul sudării ulterioare a cusăturii principale sau impusă ultima, după finalizarea acesteia.

La pregătirea marginilor de oțel cu o grosime de 8-120 mm. Ambele margini ale elementelor care urmează să fie sudate sunt difuzate pe ambele părți printr-un unghi de (25V ± 2) V ° fiecare, în timp ce unghiul total al ciotului este (50 V ± V ± 4) V °, întunericul și gardul sunt setate conform standardului în funcție de grosimea oțelului. Acest preparat se numește cu două fețe, cu un conic din două muchii. Cu acest preparat, prelucrarea marginilor este complicată, dar, pe de altă parte, volumul de metal depus scade brusc în comparație cu preparatul pe o parte. Standardul prevede mai multe opțiuni pentru pregătirea marginilor bilaterale: prepararea unei singure muchii superioare, folosită în aranjamentul vertical al pieselor, pregătirea cu grosimea neuniformă, marginile teșite etc.

O îmbinare unghiulară este o articulație formată din două elemente situate într-un unghi și sudate la joncțiunea marginilor lor. Există 10 astfel de compuși: de la U1 la U10.

Pentru o grosime metalică de 3 - 60 mm, marginea elementului adiacent este teșită cu un unghi de (45V ± 2) 1V °, sudura este principalul și sudura. Cu aceeași grosime și prin penetrare, puteți face fără o cusătură de sudură. Adesea, o conexiune unghiulară este utilizată cu o căptușeală din oțel, care asigură o penetrare fiabilă a elementelor pe toată secțiunea transversală. Cu o grosime de metal de 8-100 mm, tăierea pe două fețe a elementului adiacent este utilizată la un unghi de (45V ± 2) °.

O îmbinare T este o îmbinare sudată în care fața finală a unui element se prinde într-un unghi și este sudată cu suduri de file la suprafața laterală a altui element. Standardul prevede mai multe tipuri de astfel de compuși: de la T1 la T9. Un compus obișnuit este pentru un metal gros de 2-40 mm. Pentru o astfel de conexiune, nu se face o zimțare a marginilor, dar acestea asigură tunderea uniformă a elementului adiacent și a suprafeței uniforme a celuilalt element.

Cu o grosime metalică de 3-60 mm și necesitatea unei îmbinări continue între elemente, prevăzută de proiectul de proiectare, în elementul alăturat, marginile sunt tăiate cu un unghi de (45V ± 2) °. În practică, o îmbinare în T cu o căptușeală este adesea folosită cu o grosime de oțel de 8-30 mm, precum și o îmbinare cu un bisec cu două fețe ale marginilor elementului adiacent cu o grosime de oțel de 8-40 mm. Toate aceste conexiuni cu margini teșite ale elementului adiacent asigură o sudare continuă și cele mai bune condiții de lucru ale structurilor

O articulație în șurub este o îmbinare sudată în care elementele sudate cu suduri cu file sunt paralele și se suprapun parțial între ele. Standardul prevede doi astfel de compuși: HI și H2. S-au folosit uneori varietăți de articulații în poală: cu un plasture și cu cusături punctuale care leagă părțile elementelor structurale.

Dintre îmbinările sudate enumerate, cele mai fiabile și economice sunt îmbinările cu fund, în care încărcările și forțele care acționează sunt percepute în același mod ca în elemente întregi care nu au fost sudate, adică. ele sunt aproape echivalente cu metalul de bază, desigur, cu calitatea corespunzătoare a lucrărilor de sudare. Cu toate acestea, trebuie avut în vedere faptul că prelucrarea marginilor îmbinărilor și montajul lor pentru sudare este destul de complicată, în plus, utilizarea lor poate fi limitată de caracteristicile formei structurilor. Îmbinările din colț și tee sunt, de asemenea, frecvente în modele. Îmbinările cu șuruburi sunt cele mai ușor de utilizat, deoarece nu au nevoie de tăierea prealabilă a marginilor, iar pregătirea lor pentru sudare este mai simplă decât îmbinările cu fundul și colțul. Drept urmare, și, de asemenea, din cauza formei structurale a unor structuri, acestea au devenit răspândite pentru unirea elementelor cu grosime mică, dar sunt permise pentru elemente de până la 60 mm grosime. Dezavantajul articulațiilor din viraj este ineficiența lor cauzată de cheltuirea excesivă a bazei și a metalului depus. În plus, datorită deplasării liniei de acțiune a forțelor în timpul tranziției de la o parte la alta și a apariției concentrației de stres, capacitatea portantă a acestor compuși scade.

În afară de îmbinările și cusăturile sudate listate, sudarea manuală cu arc folosește îmbinările sub unghiuri ascuțite și obturate conform GOST 11534-75, dar sunt mult mai puțin obișnuite. Pentru sudarea în gaz protector, sudarea aluminiului, cuprului, a altor metale neferoase și aliajele acestora îmbinări sudate și cusături furnizate prin standarde separate. De exemplu, formularul pentru pregătirea muchiilor și îmbinărilor structurilor conductelor este furnizat de GOST 16037-80, care definește dimensiunile principale ale cusăturilor pentru diferite tipuri de sudură.

2 . Surse de alimentare cu curent continuu

Sursele de alimentare ale arcului electric de sudură sunt împărțite după următoarele criterii:

1) după tipul de curent - surse de curent continuu (convertoare, unități și redresoare) și curent alternativ (transformatoare de sudare);

2) în funcție de numărul de stații de sudare conectate simultan - un singur post și multi-post;

3) prin desemnare - surse pentru sudare manuală cu arc deschis, sudare automată cu arc submergat automat și semiautomat, sudare cu gaz de scut, sudare cu electrosale și tăiere cu plasmă și surse de curent special (sudare cu trei faze, sudare cu mai multe arcuri etc.);

4) conform principiului acțiunii și implementării constructive:

transformatoare de sudură cu împrăștiere magnetică normală și un inductor separat (bobină reactivă) pe un miez separat sau comun:

transformatoare de sudare cu împrăștiere magnetică crescută artificial - cu o șocare magnetică în mișcare și înfășurări mobile;