ویژگی های اصلی درزهای جوشکاری در انواع مختلف چیست مقررات مکانی?

آسان ترین و راحت ترین روش برای جوشکاری در موقعیت پایین. هنگام جوش دادن اتصالات باسن بدون برش لبه ها ، باید توجه خاصی به ذوب شدن لبه های جوش داده شود. جوشکاری مفصل در قسمت عقب (درز رشته) باعث افزایش قابلیت اطمینان می شود. کیفیت جوشکاری یک درز چند لایه تا حد زیادی به صحت لایه اول در ریشه درز بستگی دارد. توجه ویژه ای باید به اطمینان از نفوذ ریشه جوش در سازه ها وجود داشته باشد که احتمال جوشکاری طرف معکوس اتصالات را حذف نمی کند (به عنوان مثال ، هنگام جوشکاری لوله های با قطر کوچک).شروع جوشکاری جوشهای فیله در صفحه عمودی غیرممکن است ، زیرا امکان تخلیه فلز مذاب و تشکیل عدم نفوذ در زغال سنگ امکان پذیر است.

جوشکاری درزهای عمودی را می توان از پایین به بالا و بالا ، پایین انجام داد. جوشکاری از بالا به پایین بسیار مشکل تر از پایین به بالا است. جوش از بالا به پایین فقط در مواقع اضطراری باید انجام شود ، زیرا صلاحیت بالاتری از جوشکار لازم است. عدم امکان نفوذ بیشتر از زمان جوشکاری از پایین به بالا امکان پذیر است. جوشکاری از پایین به بالا توسط الکترودهایی با قطر نسبتاً بزرگتر و در جریان جوشکاری بزرگتر از زمان جوشکاری از بالا به پایین انجام می شود. جوش از بالا به پایین نسبت به جوش از پایین به بالا تولیدی کمتری دارد.

جوشکاری درزهای افقی نیز به جوشکاری با صلاحیت بالایی احتیاج دارد. برای جوشکاری درزهای افقی ، آماده سازی لبه معمولاً با یک ضرب در قسمت بالای اتصالات انجام می شود. قوس هنگام جوشکاری درزهای افقی در لبه افقی تحتانی هیجان زده می شود ، و سپس با پایان دادن به حرکات عرضی الکترود ، به سمت یک شکاف شیب دار بروید. جوشکاری درزهای افقی چند گذر ، به عنوان مثال عناصر با ضخامت بیش از 8 میلی متر ، باید برای الکترود با قطر 4 میلی متر برای پاس اول و قطر 5 میلی متر برای پاس های بعدی انجام شود.

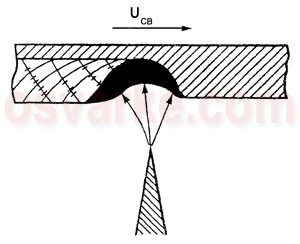

مشکل جوشکاری سقف در توانایی نگه داشتن ذوب فلز از بیرون آمدن دهانه از پایین است. این تنها در هنگام جوشکاری با قوس کوتاه حاصل می شود. خصوصیات مکانیکی فلز رسوب شده در هنگام جوشکاری سقفی نسبت به فلز رسوب شده هنگام جوشکاری در سایر موقعیتهای مکانی کمتر است.

به طور معمول ، جوشکاری سقف فقط با ضمانت جوشکارهای باتجربه و با تجربه در جوشکاری درزهای سقفی انجام می شود. جریان جوش و قطر الکترود در هنگام جوشکاری درزهای سقفی نسبتاً کوچکتر از زمان جوشکاری در موقعیت پایین تر است.

با وجود مشکلات جوشکاری سقف ، ملاک اصلی برای ارزیابی کیفیت اتصالات جوش داده شده ، نفوذ خوب عناصر جوشکاری شده است. عناصر اتصالات جوش داده شده با ضخامت بیش از 8 میلی متر باید با درزهای چند ضلعی جوش داده شوند. در این حالت ، برای غلتک اول ، شما باید از الکترودهایی با قطر 3 میلی متر استفاده کنید ، و برای بعدی های آن - الکترودهایی با قطر 4 میلی متر. جوشکاری درزهای سقفی با پشتیبانی از پوشش می تواند با الکترود انجام شود.

جوشکاری در موقعیت های مختلف مکانی. انواع مصالح ساختمانی. مورد نیاز سیستم های گرمایشی

می توانید هزینه نوشتن کار دانشجویی را دریابید.

راهنما در نوشتن اثری که قطعاً پذیرفته خواهد شد!

مقدمه

I. روش های انجام جوش در طول و مقطع

1 جوشکاری در موقعیت های مختلف مکانی

2 جوشکاری دکمه

3 جوش فیله جوش

4 جوش فلز ضخیم

5 ورق جوش فلزی

دوم مصالح ساختمانی: آجرهای ساختمانی و دیوارهای کوچک

1 آجر ساختمان

2 بلوک دیواری کوچک

III. مورد نیاز سیستم های گرمایشی

نتیجه گیری

مقدمه

در حال حاضر ، مشاغل شاغل در همه صنایع تقاضا هستند. با توسعه اقتصاد دولت ، تقاضا برای متخصصان بسیار ماهر (جوشکار ، سازنده ، نصب کننده و غیره) افزایش می یابد. معرفی مداوم فن آوری های جدید ، افزایش حجم کار و گسترش پایه مواد نیازمند توجه جدی به آموزش ، بازآموزی و آموزش پیشرفته متخصصان این حرفه ها است.

جوشکاری فلزی یک فرآیند تکنولوژیکی برای تولید یک ترکیب غیرقابل تجزیه با ایجاد اوراق قرضه یا انتشار پراکنده بین قطبی یا بین مولکولی است. این ماده برای اتصال فلزات همگن و متفاوت و آلیاژهای آنها ، فلزات با برخی از مواد غیر فلزی (سرامیک ، شیشه و غیره) و همچنین پلاستیک استفاده می شود. جوشکاری یک فرآیند مقرون به صرفه ، با کارایی بالا و تا حد زیادی مکانیزه است. این ماده تقریباً در کلیه صنایع مهندسی و ساخت و ساز ، در کشتی سازی در ساخت قلاب های جوش داده شده بسیار مورد استفاده قرار می گیرد.

کلیه ساختمانها و سازه های مهندسی از انواع مصالح ساختمانی ساخته شده اند ، بنابراین انتخاب صحیح آنها ، امکان ارزیابی کیفیت و میزان حفظ آنها و اطمینان از شرایط کار عادی سازه های ساخته شده از این مواد - همه اینها برای سازندگان هر نوع تخصص لازم است.

نامگذاری شاخه ای از اقتصاد ملی دشوار است که در آن از انرژی حرارتی استفاده نشده باشد. فراهم کردن شرایط عادی میکروکلیکی در محل های مسکونی ، ساختمانهای عمومی و ساختمانهای صنعتی ، اطمینان از روند طبیعی فرآیندهای تکنولوژیکی در صنعت ، اطمینان از یک فضای تمیز در محل و محل کار ، به دور از لیست کاملی از فعالیتهای مختلف و زندگی بشر که نیاز به انرژی حرارتی دارد ، نیست. بنابراین ، مسائل مربوط به توسعه تأمین گرما و گاز و تهویه به شدت مطرح می شود.

این پایان نامه شامل معرفی ، سه بخش ، نتیجه گیری و لیست ادبیات استفاده شده است. در قسمت اول روش هایی برای ساخت جوش در طول و مقطع ، یعنی تکنیک جوشکاری لب به لب و فیله ، تکنیک جوش فلز با ضخامت بزرگ و فلز ورق در موقعیت های مختلف مکانی را در نظر خواهیم گرفت. در دوم - انواع مصالح ساختمانی - آجرهای ساختمانی و بلوک های کوچک دیوار (هدف ، ابعاد ، انواع سنگ تراشی ، ملات). بخش سوم به الزامات سیستم های گرمایشی اختصاص یافته است.

I. روش های انجام جوش در طول و مقطع

1.1 جوشکاری در موقعیت های مختلف مکانی

جوشکاری با احتراق قوس جوشکاری شروع می شود ، که زمانی اتفاق می افتد که نوک الکترود به طور مختصر محصول را لمس کند. با توجه به جریان جریان اتصال کوتاه - به روش "پایان به انتها" یا حرکت کشویی انتهای الکترود با یک تماس کوتاه مدت از محصول - با روش "مطابقت" (شکل 1). هنگامی که قوس می شکند ، مجدداً در مقابل دهانه روی فلز پایه با بازگشت به فلز جوش دوباره آتش گرفته می شود تا آلودگی های سطح انباشته شده در دهانه را به وجود آورد. پس از آن ، جوشکاری در جهت مورد نظر انجام می شود.

شکل 1 احتراق قوس جوشکاری: الف - تماس کوتاه مدت الکترود به سطح محصول. ب - ضربه زدن به انتهای الکترود روی سطح محصول.

کاربرد یک یا روش دیگر احتراق قوس بستگی به شرایط جوشکاری و مهارت جوشکار دارد. قوس به گونه ای جابجا می شود که از نفوذ در لبه های جوش داده شده اطمینان حاصل شود و کیفیت مورد نیاز فلز جوش با تشکیل جوش خوب بدست می آید. این با حفظ قوس از طول ثابت و حرکت متناظر انتهای الکترود حاصل می شود (شکل 2). در جوشکاری دستی ، طول قوس بسته به مارک و قطر الکترود ، شرایط جوشکاری 0.5-1.2 قطر الکترود است. افزایش زیاد قوس منجر به کاهش عمق نفوذ ، بدتر شدن کیفیت درز ، افزایش اسپات و گاهی اوقات شکل گیری منافذ می شود. کاهش قابل توجهی - به وخامت شکل گیری و اتصال کوتاه.

شکل 2- انواع اصلی مسیر حرکت حرکات عرضی انتهای کار الکترود

در صورت عدم وجود حرکات ارتعاشی عرضی انتهای الکترود ، عرض غلتک 0.8-1.5 d از الکترود است. چنین درزها (یا پشته ها) باریک یا نخ نامیده می شوند. آنها هنگام جوشکاری فلز نازک و هنگام اعمال اولین لایه در یک درز چند لایه استفاده می شوند. بدست آوردن درزهای میانی (یا غلطک) که عرض آن معمولاً بیشتر از 2-4 d الکترود نیست ، به دلیل حرکات ارتعاشی انتهای الکترود امکان پذیر است. انواع اصلی حرکات نوسان انتهای الکترود در شکل 2 نشان داده شده است. حرکاتی که در افزایش گرمایش هر دو لبه جوش داده شده کمک نمی کند - در شکل. 2 ، wf؛ کمک به گرمایش بیشتر یک لبه - در شکل. 2 ، z؛ کمک به گرم کردن ریشه درز - در شکل. 2 ، ساختمان

تلاش برای انجام جوشکاری در وضعیت پایین تر ضروری است ، زیرا این شرایط مناسب ترین شرایط را برای به دست آوردن جوش با کیفیت مناسب ایجاد می کند. در این موقعیت ، فلز مذاب در جهت جاذبه به استخر جوش که یک موقعیت افقی را اشغال می کند منتقل می شود. علاوه بر این ، جوشکاری در موقعیت پایین تر مشاهده و فرآیند راحت تر و آسان تر است.

روش های مختلفی برای جوشکاری درزها در طول و مقطع وجود دارد. انتخاب آنها بستگی به طول درز و ضخامت فلز جوش داده شده دارد. معمولاً ، درزهای به طول 250 میلی متر به طول کوتاه ، 250-1000 میلی متر - متوسط \u200b\u200b، بیش از 1000 میلی متر - طولانی گفته می شوند.

شکل 3. جوشکاری درزهای به طول های مختلف: الف - درز کوتاه؛ ب - درز وسط؛ v-d - درزهای طولانی؛ I ، II - لایه های درز؛ 1-10 - ترتیب و جهت جوشکاری بخش های درز؛ الف - جهت کلی جوشکاری

درزهای کوتاه به قسمت جوش داده می شوند ، یعنی با جهت جوش بدون تغییر ، از یک انتهای درز به طرف دیگر (شکل 3 ، الف). درزهای با طول متوسط \u200b\u200b- از وسط اتصال تا انتها (شکل 3 ، ب). درزهای طولانی - با جوشکاری مرحله ای معکوس ، که در آن جوش زیر یکی از قسمت های دیگر و در جهت مخالف با افزایش جوش انجام می شود (شکل 3 ، c). طول مرحله (بخش) در محدوده 100-350 میلی متر انجام می شود ، و در هنگام جوشکاری فلز ضخیم ، مراحل کوتاه تر اختصاص می یابد.

جوشکاری مرحله معکوس عمدتا با جهت کلی A از وسط تا انتها انجام می شود و می تواند توسط یک یا دو جوشکار انجام شود (شکل 3 بعدی ، بخش های 1 و 1a ، 2 و 2a و غیره).

برای درزهای چند لایه (شکل 3 ، e) از جوشکاری مرحله معکوس نیز استفاده می شود ، در حالی که مقاطع مجاور لایه های پوشاننده در جهت جوشکاری معکوس درزهای زیرین انجام می شود. انتهای درزهای مقاطع مجاور باید 25-30 میلی متر نسبت به یکدیگر جبران شود.

جوشکاری درزها در موقعیتی غیر از پایین دارای چندین ویژگی است.

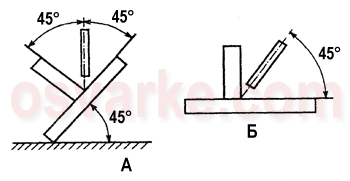

هنگام جوشکاری در حالت عمودی ، این فلز به استخر جوش عمود بر جاذبه منتقل می شود. بنابراین ، جوشکاری با الکترودهای روکش شده باید در کوتاه ترین زمان ممکن انجام شود. در این حالت ، قطر الکترودها نباید بیشتر از 4-5 میلی متر باشد ، و هنگام جوشکاری در موقعیت پایین ، جریان 15-20٪ کمتر از مقادیر جاری باشد. هنگامی که فلز الکترود وارد استخر جوش می شود ، مقدار فلز مایع موجود در آن افزایش می یابد و تحت تأثیر گرانش ، این فلز می تواند نشت کند. بنابراین ، الکترود باید به سرعت به طرف آن جدا شود تا فلز سخت شود. اتصالات عمودی را از بالا به پایین جوش می دهم (شکل 4 الف) یا از پایین به بالا (شکل 4 ب).

شکل 4. طرح جوش اتصالات عمودی: الف - از بالا به پایین؛ ب - از پایین به بالا

راحت تر برای جوشکاری از پایین به بالا ، هنگامی که قوس در پایین ترین نقطه هیجان زده می شود ، جایی که سکویی برای فلز جامد تشکیل شده است ، که روی آن قطرات زیر فلز مذاب نگه داشته می شود. جوشکاری از بالا به پایین بسیار مشکل تر از پایین به بالا است. به طور معمول ، این روش برای جوشکاری فلز نازک استفاده می شود. در ابتدای جوشکاری ، الکترود عمود بر سطح قرار می گیرد و قوس در بالای درز هیجان زده می شود. پس از ظاهر شدن قطره قابل توجه فلز مایع روی سطح مورد نظر برای جوشکاری ، الکترود با زاویه 10-15 درجه کج می شود و قوس به فلز مذاب هدایت می شود.

شکل 5. جوش دادن درز افقی: 1-3 - موقعیت الکترود

درزهای افقی برای جوشکاری نسبت به حالتهای عمودی دشوارتر هستند ، بنابراین توسط جوشکارهای بسیار ماهر انجام می شوند. برای جلوگیری از زهکشی فلز مذاب ، لبه های روی صفحه زیرین خم نشده و جوشکاری در لبه ورق پایین شروع می شود ، سپس ریشه جوش جوش می شود و قوس به لبه ورق فوقانی منتقل می شود (شکل 5). هنگام استفاده از غلطک های پهن شده بالا ، ارتعاشات جانبی انتهای الکترود با زاویه 45 درجه تا محور درز انجام می شود. جوشکاری توسط الکترودهایی با قطرهای یکسان و در حالتهای مشابه با جوشکاری درزهای عمودی انجام می شود.

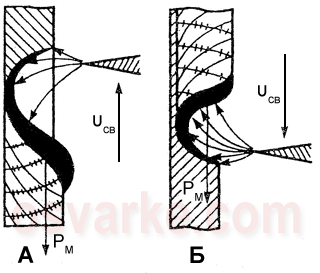

مطابق تکنیک جوشکاری ، جوشکاری سقف سخت ترین است. در این حالت ، گرانش از انتقال قطرات فلز الکترود به استخر جوش جلوگیری می کند و آنها تمایل به پایین آمدن دارند. غلبه بر گرانش و جلوگیری از جاری شدن فلز مذاب با حجم کمی از استخر جوش امکان پذیر است. برای این کار ، جوشکاری با الکترودهایی با قطر بیش از 4 میلی متر با مقاومت فعلی 20-25٪ کمتر از زمان جوشکاری در موقعیت پایین با قوس کوتاه و غلطک های باریک انجام می شود. قوس برای انتقال قطرات فلز الکترود به فلز جوش باید تا حد ممکن کوتاه باشد (شکل 6).

شکل 6. جوش اتصالات سقفی

جوشکاری جوش های باسن

اتصالات قلاب بدون لبه های باریک با یک درز گسترده در یک یا دو طرف مفصل جوش داده می شود.

اتصالات قلاب با لبه های برش بسته به ضخامت فلز و شکل آماده سازی لبه ها به صورت تک لایه (تک پاس) یا چند لایه (چند پاس) انجام می شود (شکل 7).

شکل 7. جوشکاری جوش های لب به لب: a-g - اشکال مقطع جوش ها؛ 1-7 - ترتیب اجرای لایه های درز؛ 0 - درز جوش

جدول 1 تعداد لایه ها هنگام جوش دادن لب به لب و فیله

تعداد درز بسته به ضخامت فلز جوش داده شده ، mm 1-5681012141618-20 Stykova 122-33-444-55-65-6 زاویه 11122-33-455-6

جوشکاری درزهای چند لایه با جوشاندن ریشه درز با الکترود با قطر بیشتر از 4 میلی متر شروع نمی شود و درزهای بعدی توسط غلطک های پهن با استفاده از الکترودهای با قطر بزرگتر هدایت می شوند.

در سازه های بحرانی ، ریشه درز با برش ، یک اسکنه یا برش گاز برای برش سطح برداشته می شود و سپس درز جوش اعمال می شود.

.3 جوش فیله جوش

بهترین نتیجه هنگام جوشکاری جوش فیله هنگام نصب صفحات عناصر برای اتصال در موقعیت "در قایق" ارائه می شود (شکل 8 ، الف) ، یعنی. در زاویه 45 به افقی. در عین حال ، یک نفوذ خوب از زاویه و دیواره های عناصر بدون خطر زیر پوستی یا عدم نفوذ حاصل می شود و همچنین توانایی جوش درزهای بزرگتر را در یک پاس ایجاد می کند. با این وجود ، همیشه نمی توان عناصر را در موقعیت "قایق" به هم وصل کرد.

شکل 8. جوشکاری جوشهای فیله: a-g - اشکال سطح مقطع و موقعیت قطعات در هنگام جوشکاری. 1-4 - سفارش لایه های درز

در بعضی موارد ، عناصر متصل شده موقعیت دیگری (شکل 8 ، b-d) را در فضا اشغال می کنند. جوشکاری چنین جوشهای فیله ای با مشکلات اضافی همراه است ، زیرا امکان عدم نفوذ در راس زاویه مفصل یا دیواره افقی و همچنین زیرپوش های دیواره عنصر عمودی وجود دارد. در این موارد ، پاهای یک جوش فیله تک لایه نباید از 8 میلی متر تجاوز کند. درزهایی با پاهای بالاتر از 8 میلی متر در دو لایه یا بیشتر ساخته می شوند.

جوشهای فیله ای اتصال T با دو تاقچه متقارن از لبه مشابه بسته به ضخامت فلز جوش داده شده در یک لایه یا چند لایه جوش داده می شوند.

فناوری جوشکاری جوش فیله در موقعیت های عمودی و سقفی تفاوت چندانی با جوش های لب به لب با لبه های باریک ندارد. برای اطمینان از نفوذ لازم در راس زاویه ، اولین لایه با الکترودهایی با قطر 3-4 میلی متر انجام می شود.

هنگام جوشکاری فیله های اتصالات دامان ، نفوذ بیش از حد (زیر پوستی) از لبه عنصر فوقانی و هجوم فلز (با همجوشی کافی) در صفحه عنصر پایین مجاز نیست.

1.4 جوشکاری فلز ضخیم

با افزایش ضخامت فلز (20 میلی متر یا بیشتر) در اتصالات جوش داده شده ، تنش های جوش حجمی به طرز چشمگیری افزایش می یابد که این امر باعث ایجاد خطر ظهور و ایجاد ترک در اتصالات می شود. برای جلوگیری از این پدیده ها ، اتصالات فولاد صفحه به روش های زیر انجام می شود (شکل 9). این امر هنگام جوشکاری با روش های بلوک (شکل 9 ، c) و آبشار حاصل می شود (شکل 9 ، الف). در روش بلوک ، کل درز به طول مساوی تقسیم می شود - بلوک هایی در حدود 1 متر طول دارند ، هر بلوک توسط یک جوشکار خاص تولید می شود. جوشکاری از بلوک میانی شروع می شود. بلافاصله پس از اولین پاس در قسمت اول ، دو جوشکار دیگر و غیره ، جوشکاری را شروع می کنند ، تا زمانی که تمام بخش های در طول به جوشکارها اختصاص داده شوند. روش آبشار شامل بخش های جوشکاری به ازای هر 200 میلی متر است که در آن کل درز تقسیم می شود به گونه ای که در انتهای لایه اول بخش اول بدون توقف ، جوشکاری لایه اول را در قسمت مجاور ادامه دهید. جابجایی "اسلاید" (شکل 9 ، ب) نوعی روش آبشار است و توسط دو جوشکار به طور همزمان از وسط تا لبه ها انجام می شود. برای درزهای کوتاه ، روش جوشکاری "گذر" توصیه می شود (شکل 9 ، الف) جوش های با طول متوسط \u200b\u200bجوشکاری از وسط تا لبه ها یا روش مرحله معکوس (شکل 9 ، ب ، ج) ، درزهای اتصالات با یک تک لبه ، اولین لایه درزهای چند پاس و گوشه درزها - از وسط تا انتها به روش معکوس.

شکل 9. جوشکاری درزهای چند لایه بلند: الف - روش آبشار؛ b - "اسلاید"؛ روش در بلوک

جوشکاری در روش گام معکوس با انتخاب صحیح طول پله ، مؤثرترین است ، زیرا باعث عدم همزمانی یک درز یک تکه می شود و بنابراین منجر به تغییر شکل دائمی کمتری می شود. هنگام جوش دادن لب به لب یا جوش های فیله از یک بخش بزرگتر ، درز در چند لایه با هم همپوشانی دارد. علاوه بر این ، هر لایه از قسمت های میانی و فوقانی را می توان در یک ، دو یا چند گذر بدست آورد. هنگام جوشکاری فلز ضخیم ، توصیه نمی شود که هر لایه "عبور کند" ، زیرا این امر می تواند منجر به تغییر شکل های قابل توجه و ایجاد ترک در لایه های اول شود. برای جلوگیری از ترک خوردگی هنگام جوشکاری فلز ضخیم ، لایه ها را باید روی لایه های قبلی که هنوز خنک نشده اند ، اعمال کنید.

در جوش قوس با وزن اتصالات باسن ساخته شده از فلز با ضخامت 0.5-3 میلی متر ، از طریق نفوذ توسط قوس لبه ها با تشکیل سوراخ هایی که اصلاح آن دشوار است امکان پذیر است. در عین حال ، به دلیل محدود بودن توانایی کنترل گرمای قوس مستقیم ، علاوه بر سوختگی ، عدم نفوذ ، اجزاء سرباره و سایر نقص ها در چنین جوشکاری ها یافت می شود.

برای اطمینان از کیفیت لازم در جوشکاری ورق های فولادی ، لبه های در حال جابجایی ، لنت های موقت از بین بردن حرارت ، پدهای استیل باقیمانده یا عناصر مذاب ، از الکترودهایی با روکش مخصوص ، تجهیزات جوشکاری ویژه استفاده می شود.

جوشکاری با لبه دار کردن لبه ها بطور عمده در جریان مستقیم با الکترود فلزی یا کربن انجام می شود. هنگام نصب لبه ها در حالت شیب (45-65˚45) و هنگام جوشکاری در کار ، نتایج خوبی حاصل می شود.

برای انتخاب قطر الکترود فلزی و جریان در هنگام جوش دادن اتصالات لب به لب از فولاد ورق ، می توانید از داده های جدول 2 استفاده کنید. هنگام جوشکاری اتصالات دامان ، هنگام جوشکاری اتصالات T - 15-20٪ جریان را 10 تا 10 افزایش می دهد.

از الکترود کربن با قطر 6-10 میلی متر استفاده می شود ، جریان جوش باید 120-140 A باشد ، قطبش مستقیم است.

جدول 2. حالت های جوشکاری قوس دستی اتصالات باسن از فولاد ورق

ضخامت فلز ، قطر الکترود میلی متر ، میلی متر جریان جوش ، A0.5110-2011.6-230-351.5235-4522.550-652.52.5-365-100

صفحات عظیم مس و برنز (میله) به عنوان پوشش موقت از بین بردن حرارت استفاده می شوند. مونتاژ بدون شکاف انجام می شود ، و متناسب با ضخامت ورق های جوش داده شده به آستر را فراهم می کند.

برای اتصالات باسن ، در صورت اجازه پروژه از آسترهای فلزی باقی مانده استفاده کنید. جوشکاری با نفوذ عناصر فلز ورق و جوش دادن آنها به یک روکش فلزی انجام می شود. میله پرکننده یا نوار فولادی نیز استفاده می شود ، که در امتداد لبه های جوش خورده گذاشته شده است ، که توسط قوس به همراه لبه های فلز پایه ذوب می شوند.

برای جوشکاری در جریانهای کم ، از الکترودهایی با پوشش مخصوص (OMA-2 ، MT-2 و غیره) و جریان مستقیم قطبیت معکوس استفاده می شود. در این حالت از منابع قوس الکتریکی با افزایش ولتاژ مدار باز استفاده می شود که امکان تنظیم جریان های کم (به عنوان مثال مبدل PSO-120 ، VKSG-30 ، VD-101 و غیره) را فراهم می آورد.

دوم مصالح ساختمانی: آجرهای ساختمانی و دیوارهای کوچک

.1 آجر ساختمانی

آجر قدیمی ترین مصالح ساختمانی است. اگرچه تا به امروز ما آجر خام پخته نشده در بسیاری از کشورها رواج داشته است ، غالباً با افزودن نی خرد شده به خشت ، استفاده از آجرهای سوخته در ساخت و سازها نیز به دوران باستان باز می گردد (ساخته شده در مصر ، هزاره 3 تا 2 قبل از میلاد). ) آجر در معماری بین النهرین و روم باستان نقش مهمی ایفا کرده است ، جایی که سازه های پیچیده از جمله قوس ها ، قوس ها و غیره از آجرها ساخته شده اند (45 30 30 10 10).

مواد برای تولید آجر. برای تولید آجرهای ساختمانی معمولی از انواع مختلفی از انواع خشت های سبک آلیاژ سبک و گاهی اوقات خاک رس دریایی که حاوی ناخالصی های مضر سنگ های خشن ، آهک نیست استفاده می شود دوتیکوف ، پیریت ، گچ ، مواد بزرگ آلی و غیره برای تولیدات کوچک ، خاک رس به صورت دستی توسعه می یابد ، در حالی که برای وسایل بزرگ معمولاً از بیل و بیل مکانیکی استفاده می شود که این نیز به خواص خاک رس ، ماهیت وقوع آن و غیره بستگی دارد. توسعه ذخایر رس بسیار متراکم به روش انفجاری انجام می شود. در ساخت خاک رس ، از بیل های تک سطل و چند سطل به طور گسترده استفاده می شد. برای خشت های غیر سنگی ، اما بسیار متراکم ، از بیل های با زنجیره سطل مخصوصاً کارگردانی استفاده می شود. این ماشین ها موتورهای قدرتمند تری دارند اما زودتر از بین می روند. عملکرد بیل مکانیکی به ماهیت خاک رس ، عمق آن ، نوع بیل مکانیکی و توان موتور بستگی دارد و از 15 تا 60 متر مکعب در ساعت (از آجر 4800 تا 19200) متغیر است. رس در چرخ دستی های واگن برقی به خاک رس می شود. در ساخت آجرهای ساختمانی ، خاک رس به یکی از روش های زیر تهیه می شود. رسهایی که از این معدن تغذیه می شوند ، درون گودالهای بتونی ریخته می شوند ، که در آنجا به صورت لایه هایی به طور یکنواخت خارج می شوند ، با آب ریخته می شوند و 3-4 روز باقی می مانند. سپس خاک رس ابتدا به یک انبار یا مستقیماً به یک کارخانه جهت پردازش در ماشین آلات تغذیه می شود. به روش دیگر ، رس رس به طور مستقیم از معدن به گیاه گرفته می شود تا دستگاه خرد کننده و مرطوب کننده شود. به منظور به دست آوردن یک توده همگن تر ، خاک رس در هوای کم تاب (در حدود 1 متر ارتفاع و 2 متر عرض) در فضای بیرون قرار می گیرد. روش پردازش مواد اولیه بستگی به نوع و نوع محصول آن دارد. آجر تشکیل ، خشک کردن و شلیک. رس از زیر دونده ها یک یا دو جفت غلتک صاف را عبور داده و وارد مطبوعات کمربند آجری می شود که به دستگاه برش وصل می شود. سیم دستگاه برش آجر را از نوار خشت بریده و فوراً به عقب حرکت می کند. آجر بریده شده (روی لبه) روی قاب های چوبی آستر زده می شود که 2-3 سانتی متر از زیر نوار رس حرکت می کنند. از آنجا که سرعت فریمها کمی بالاتر از نوار رس است ، شکافهایی بین آجرهای برش خورده لازم برای خشک شدن بعدی ایجاد می شود. پس از پر کردن قاب ها ، مواد اولیه در محفظه خشک کردن تغذیه می شوند. پس از پر کردن ، محفظه محکم قفل و گرم می شود. خشک کردن آجر در انواع خشک کن های زیر با خشک کن طبیعی ، با مصنوعی و ترکیبی انجام می شود. روشهای طبیعی عمدتاً با ظرفیت گیاه اندک استفاده می شود. خشک شدن طبیعی کاملاً طولانی است و با داشتن حجم زیادی از تولید کاملاً سودآور نیست ، زیرا به فضای ذخیره زیادی نیاز دارد و موفقیت کار تا حد زیادی به آب و هوا بستگی دارد. برای خشک کردن مصنوعی از گرمای بخار مصرف شده ، خنک شدن آجر سوخته و در برخی موارد از گرمای گاز دودکش ها استفاده می شود. هوای گرم (350-400 C) توسط کوره بخار خارج می شود و داخل محفظه خشک کردن تغذیه می شود. با توجه به افزایش تدریجی دما ، بخار آب در محفظه خشک کردن بسته با گذشت زمان و بدون حرکت هوا قابل توجه تشکیل می شود. این بسیار مطلوب در خشک کردن آجرها خصوصاً از خاک رس حساس به رژیم خشک کردن در دوره اول تأثیر دارد. مواد اولیه در هوای مرطوب گرم می شوند و خشک شدن زودرس سطح آن رخ نمی دهد و رطوبت به طور مساوی از کل جرم مواد اولیه تبخیر می شود. برای اطمینان از کشش و عملکرد یکنواخت ، فن ها در کوره نصب می شوند. گازهای احتراق برای خشک کردن کمتر استفاده می شوند آنها به طور مخرب بر چوب و آهن عمل می کنند. آنها باید از طریق لوله یا کانال در زیر طبقه خشک کن عبور داده شوند. آجر خشک شده با کمک انواع بالابرها و چرخ دستیها برای شلیک در کوره تغذیه می شود. شلیک آجر معمولاً در کوره های حلقه ای یا زیگ زاگ و اخیراً در کوره های تونلی این عمل در دمای 900 تا 1000 درجه انجام می شود. پس از دریافت به اصطلاح سنگ آهن شلیک قبل از پختن انجام می شود. بسته به ترکیب خشت و اغلب به میزان شلیک ، محصولات رنگ های متفاوتی می گیرند: با شلیک معمولی - قرمز ، با ضعیف - صورتی ، با قوی - قرمز تیره. همچنین خشت های سرشار از آهک وجود دارد که به آجر رنگ زرد یا صورتی - زرد می دهد. آجر دیواری خوب باید دارای سطح مات (شیشه ای نباشد) ، به هنگام برخورد صدای صاف و واضحی داشته باشد و در قسمت های جلویی (قاشق و تاشکوبی) ، سینک ها و حفره های داخلی ترک نداشته باشد. باید یک پیچک یکنواخت ، به اندازه کافی متخلخل و سبک باشد. طبق OST 90035-39 بسته به استحکام و سایر شاخص ها ، آجر به نمرات تقسیم می شود: درجه 150 ، درجه 100 ، درجه 75. انواع آجر. علاوه بر آجرهای ساختمانی معمولی ، نمونهای به اصطلاح شکل نیز تولید می شوند: طرح دار (برای تخمگذار دودکش ها و طاق های گرد) ، گوه ، قرنیز و غیره. علاوه بر این ، آجرهای توخالی و شکل و آجرهای سبک را می سازند ، که در ساخت و سازها بسیار مورد استفاده قرار می گیرند. روبرو آجر (جلو ، شکل) از خشت خالص یکدست با ویسکوزیته بالا و پخت زودهنگام ، با فاصله حداقل 100-200 درجه ساخته شده است. خاک رس ها باید از اجزاء بزرگ جلوگیری کنند و حاوی نمک محلول نباشند. آجر روکش دار می تواند جامد یا توخالی باشد و هم به روش پلاستیکی و هم به صورت نیمه خشک تولید شود. بافت موجود در سطح جلوی آجر با استفاده از غلطکهای سازگار با دهانه دهان با یک سطح تحت درمان با یک تسکین یا با فشار دادن مواد اولیه در حالت خشک به دست می آید. روبرو آجر عمدتا برای روکش دیوارهای نمای ساختمان (تزئین پنجره ها ، درها ، میله های پرده ای و غیره) مورد استفاده قرار می گیرد ، از پروفایل های مختلفی ساخته شده است. آجر متخلخل سبک وزن برای دیوارکشی و به عنوان ساختمانهای قاب پر کننده استفاده می شود. در هدایت حرارتی پایین تر از آجرهای ساختمانی معمولی متفاوت است. از مخلوطی از خاک رس با خاک اره ، ذغال سنگ نارس یا سایر مواد آلی ساخته شده است که هنگام شلیک می سوزند و منافذ را در توده آجر باقی می گذارند. برای ساخت آجرهای سبک وزن از خشتهای تمیز روغنی استفاده می شود که حاوی اجزاء خارجی نیست. فناوری تولید اساساً شبیه به فناوری تولید آجرهای ساختمانی معمولی است. مطابق با OST 4729 ، آجر متخلخل سبک باید دارای ابعاد 250x120x65 mm باشد. بسته به وزن حجمی ، به مارک ها تقسیم می شود. روش خشک برای تولید آجرهای ساختمانی نیازی به نصب گیاهان مخصوص خشک کردن گران ندارد ، زیرا آجرهای فشرده ، بدون اینکه خشک شوند ، مستقیم یا بعد از پخت در طول روز وارد کوره می شوند. در ساخت آجر با فشار دادن خشک از خشتهای لاغر استفاده می شود. در فرآیند تولید شامل فشار شوک ، اهرم و گردان است. آتش سوزی در کوره های نوع هافمن و مکرر اتفاق می افتد زیگ زاگ و همچنین در کوره های تونل با بخش کوچکی از کانال سوزش به منظور جلوگیری از اختلاف دما قابل توجه است. دمای شلیک از 950 تا 1100 درجه و به ندرت بالاتر است. انواع سنگ تراشی و سیستم پانسمان آن.با طراحی و ویژگی های تکنولوژیکی ، آجر کاری به سنگ تراشی ، سبک ، سبک ، تقویت شده ، تزئینی ، سنگ تراشی با نمای تقسیم می شود. سنگ تراشی جامد. این نام سنگ تراشی است که به صورت یک آرایه یکپارچه با ضخامت ضخامت 5/5 آجر ساخته شده است. ردیف های سنگ تراشی پیوسته از آجرهایی است که در امتداد لبه های بیرونی دیوار بنا شده است به نام آیات ، و پر کردن بین آنها خراب است. در یک ردیف ، آجری در امتداد دیوار با ضلع طولانی یا کوتاه گذاشته شده است و بسته به این امر ، قاشق یا نوک پا خوانده می شود. از نحوه چیدمان آجرها در دیوار ، به کل ردیف قاشق یا تاشکوی گفته می شود. زابوکی را با نمک پاشیده یا از نیمه استفاده کنید. با تخمگذار مداوم از دیوارها ، از سیستم رختکن تک ردیفی (زنجیره ای) یا چند ردیف استفاده می شود. برای اسکله های باریک (تا 1 متر عرض) و ستون ها - سه ردیف. با یک سیستم رختکن تک ردیفی (زنجیره ای) ، ردیف های رشته و قاشق متناوب هستند. هر درز عمودی ردیف پایین با آجرهای ردیف بالایی همپوشانی دارد. در این حالت ، در هر ردیف ، درزهای عرضی عمودی با 1/4 و سطح های عمودی طولی توسط 1/2 آجر همپوشانی دارند. برای همپوشانی اتصالات عرضی عمودی در "/ 2 آجرها شروع به ریختن ردیف با سه چهار ( 3/4 آجر) در قسمت جلویی ، آجرهای به صورت عمودی یک الگوی زنجیره ای تشکیل می دهند که نامی را که تاکنون باقی مانده است توضیح می دهد - بستن زنجیره ای. سنگ تراشی با سیستم رختکن تک ردیف بسیار بادوام است. این سه قانون برش را کاملاً رعایت می کند. با این وجود برای تخمین حجم زیادی از ردیف های متنوع (شامل 75٪ از کل حجم سنگ تراشی با ضخامت دیواره دو آجر) و تهیه سه چهارم نیاز به هزینه های قابل توجهی کار دارد. سیستم پانسمان چند ردیفی مبتنی بر تناوب یک ردیف تاشکووی با پنج قاشق غذاخوری است. در همان زمان ، درزهای عرضی عمودی با پوشاندن آجر در هر سطر ، و درزهای طولی - تنها پس از پنج ردیف ، همپوشانی دارند. در چنین سنگ تراشی ، ظرفیت تحمل نسبت به این شاخص سنگ تراشی با سیستم رختکن تک ردیف 94٪ است. اما به دلیل کاهش تعداد ردیف های ورد (58٪ از کل حجم سنگ تراشی با ضخامت دیواره دو آجر) به دلیل افزایش در آوار و کاهش در تهیه سه چهارم ، زمان کمتری دارد. سیستم پانسمان سه ردیف (پیشنهاد شده توسط L. N. Onishchik) اجازه می دهد تا همزمانی درزهای طولی و عرضی عمودی در سه ردیف مجاور ، آنها را با ردیف چهارم سنگ تراشی باندازید. ظرفیت تحمل چنین سنگ تراشی ها 97٪ سنگ تراشی های تک ردیفی است. صرف نظر از سیستم پانسمان اتخاذ شده ، ردیف های سنگ تراشی مورد نیاز است - اولین و آخرین ، و همچنین در سطح برش دیوارها و ستون ها ، در عناصر بیرون زده (قرنیز ، کمربند و غیره) ، زیر قسمت های پشتی تیرها ، صفحات و سایر سازه ها - با نوک انگشتی از کل آجر شکستن اجباری در سنگ تراشی را می توان به صورت یک شاخی تمایل یا عمودی انجام داد. برای اتصال با سنگ تراشی مجاور ، آرماتورهای ساختاری در درزهای شیارهای عمودی قرار می گیرد - حداقل سه میله با قطر تا 8 میلی متر پس از 2 متر از ارتفاع و در سطح همپوشانی. تفاوت ارتفاع سنگ تراشی که در قسمتهای مجاور ساخته می شود نباید از ارتفاع کف تجاوز کند. سنگ تراشی سبک. در ساخت و سازهای روستایی کم ارتفاع ، پاکتهای ساختمانی سبک از متداول است که از دو دیوار موازی به ضخامت هر یک از آجر ضخامت تشکیل شده است که بین آن عایق حرارتی به صورت کمربندی ، بتن سبک ، بلوک های بتونی و عایق صفحه قرار می گیرد. برای اتصال دیوارها با یکدیگر از ملات های تقویت شده افقی وو به شکل دیافراگم های آجری ، ردیف های باند شده وارد لایه عایق بر روی دیوارهای نیمه آجری و عمودی استفاده می شوند. سنگ تراشی تقویت شده. برای افزایش ظرفیت تحمل دیواره های سنگین ، ستون ها و اسکله های باریک ، از آرماتور عرضی و طولی استفاده می شود ، و از آرماتور در اتصالات افقی و عمودی استفاده می شود. در این حالت ، ضخامت مفاصل در سنگ تراشی باید از قطر قطرهای تقاطع تقاطع تا 4 میلی متر فراتر رود ، این موضوع با توجه به ضخامت متوسط \u200b\u200bهنجاری مفصل است. تقویت عرضی با مش مستطیل یا نوع زیگزاگ با قطر میله های 3 ... 8 میلی متر انجام می شود ، که حداقل پس از پنج ردیف سنگ تراشی گذاشته می شوند. توری های زیگزاگی در ردیف های مجاور قرار می گیرند تا جهت میله های موجود در آنها به صورت متقابل عمود باشد. انتهای فردی (کنترل) میله ها باید به اندازه 2 ... 3 میلی متر بیرون زده شود. سنگ تراشی تزئینی. اخیراً دو نوع سنگ تراشی تزئینی بسیار گسترده شده است: درزهای عمودی در امتداد ارتفاع ساختمان در قسمت بیرونی در همه ردیف ها همزمان است. در قسمت بیرونی دیوار ، سنگ تراشی شامل سه قاشق متناوب و یک ردیف باند شده است. درزهای عمودی و افقی با ضخامت یکسان عمل می کنند و هنگام دوختن اتصالات ، به همان مشخصات می چسبند. برای اهداف تزئینی ، ترکیبی از آجرهای سیلیکات و خشت نیز استفاده می شود. روکش با روکش فلزی. با استفاده از این سنگ تراشی ، تزئینات بیرونی دیوارها به طور همزمان با نصب آنها انجام می شود. برای نصب نوری. برای روبرو استفاده از آجر جلو ، قرار دادن آن در یک ردیف خارجی مقابل همزمان با تخمگذار آجر معمولی ، با استفاده از سیستم رختکن چند ردیف. لایه جلای سنگ تراشی با توده های دیواری در ردیف های ردیف با توده دیواره وصل می شود. همزمان با تخمگذار دیوارها ، آنها با صفحات سرامیکی تعبیه شده یا لاغر نیز روبرو هستند. 2.2 بلوک دیوار کوچک جوشکاری بلوک آجری ساختمان بر اساس چسب ها و سنگدانه های مختلف ، سنگ های بتونی و بلوک های کوچک ساخته می شوند. استفاده از آنها برای گذاشتن دیوارها به جای آجر ، جلوه اقتصادی چشمگیری دارد ، زیرا به دلیل بزرگ بودن سنگ و بلوک ، بهره\u200cوری سنگ تراشی بالایی حاصل می شود و هزینه 1 متر مکعب سنگ و بلوک پایین تر از هزینه همان مقدار آجر است. سنگ های بتونی دیواری برای سازه های باربری و محصور در انواع ساختمانها با ابعاد ، طول ، ضخامت و عرض قابل تقسیم 100 میلی متر تولید می شوند و وزن آن بیش از 30 کیلوگرم نیست. آنها از بتن سنگین و سبک با اتصال سیمان ، سیلیکات و گچ ساخته شده اند. سنگها در سازه های باربری و محصور بیرونی ، در دیوارهای داخلی و پارتیشنهای ساختمانهای عمرانی و صنعتی و همچنین در عناصر معماری و اشکال کوچک مورد استفاده قرار می گیرند. برای پایه ها ، سنگ ها فقط از بتن های سنگین و بدون حفره ساخته می شوند. سنگ های صورت را می توان با رنگدانه ها ، با پرکننده تزئینی یا با بافت زیر یک سنگ پاره شده رنگ آمیزی کرد. کیفیت سنگ و بلوک توسط STB 1008-95 تنظیم می شود. این سنگ ها به طبقه هفده تقسیم می شوند: از M25 تا M800. فن آوری های تولید بلوک دیواری هم در نوع تجهیزات مورد استفاده و هم در میزان مکانیزه شدن فرایندها و نوع مواد اولیه مورد استفاده متفاوت است. انواع بلوک با توجه به مواد اولیه مورد استفاده در ساخت: بلوک های سفالی گسترده در تاسیساتی از قبیل ویبروپرس توخالی ساخته می شوند. از مخلوط بتونی رس و بتونی از ترکیب زیر: سیمان - 230 کیلوگرم ، شن و ماسه -170 کیلوگرم ، خاک رس منبسط شده - 520 کیلوگرم و آب - 170 ... ... 200 لیتر - آنها بلوکهایی را تشکیل می دهند ، آنها را روی قفسه ها انباشته می کنند و آنها را برای تصفیه حرارتی به اتاقک های بخارپایه ای شکاف دار ارسال می کنند. برای کاهش مصرف انرژی ، مخلوط تا 40 درجه سانتیگراد گرم می شود ، بلوک های قالب گیری شده در شرایط کارگاهی به مدت سه روز در شرایط طبیعی در قفسه ها نگهداری می شوند. چگالی بلوک ها 1300 ... 1600 کیلوگرم در مترمکعب ، درجه مقاومت - تا M200 است. بلوک های سیمانی مجهز به تجهیزات شرکت آمریکایی "Besser" توسط JV "Besser-Bel" تولید می شود. خط فن آوری شامل: نوار نقاله قالب ریزی و سازه با فشار ارتعاش ، نوار نقاله سلب ، نوار نقاله برگشت پالت ، بارگیری مجدد ، محفظه های عملیات حرارتی و رطوبت ، کمربند نقاله بتونی برای انتقال بتن از یک کارگاه مخلوط کردن بتن است. نمرات استحکام بلوک های تمام شده - از Ml50 تا M300 ، چگالی متوسط \u200b\u200b- 1700 ... 2200 کیلوگرم در متر مکعب. 18 نوع بلوک ساخته شده است که شامل پلاستیک های رنگ شده ، خرد شده ، جامد و توخالی و همچنین صفحات روبرو با اندازه های 190x90x56 تا 390x190x190 میلی متر (51) است. فیوز حاوی پوسته ای از بتن ریز دانه ، جذب بار و یک پر کننده سیمان فوم است که به عنوان عایق حرارتی عمل می کند. بلوک توخالی تازه تشکیل شده با سیمان فوم (گچ فوم) ریخته می شود و برای عملیات گرما و رطوبت سرو می شود. پیش از این ، در مخلوط کن ملات آشفته ، فوم بر اساس محلول SDO و آهک تهیه می شود و سپس سیمان معرفی می شود. چگالی متوسط \u200b\u200bفوم سیمان فسفر - 350 ... 400 کیلوگرم در متر مکعب؛ Yaszh \u003d 0.3 ... 0.4 MPa. بلوک های سیمانی خاک اره و گچ از مخلوطی از ترکیب تقریبی تشکیل می شوند: سیمان - 180 کیلوگرم ، گچ - 500 کیلوگرم ، خاک اره -100 ... 130 کیلوگرم (بسته به رطوبت) ، آب - 650 لیتر ، افزودنی LST - 9 لیتر. تولید بلوک ها بر روی یک نصب موبایل انجام می شود. هشت بلوک توخالی از هشت آجر هر یک به طور همزمان قالب ریزی می شوند. مخلوط قالب در لانه های واحد قالب ریخته می شود ، سطح تراز می شود ، قرار گرفتن در معرض 10 دقیقه قرار می گیرد و بلوک ها با سیلندرهای هیدرولیک بیرون می آیند. چگالی متوسط \u200b\u200bبلوک ها 800 کیلوگرم بر متر مکعب ، درجه مقاومت M20 است. هنگام استفاده از بلوک برای ساخت دیوارهای خارجی ، توسط لایه ای از ملات متراکم سیمان-شن و ماسه در برابر رطوبت محافظت می شوند. همچنین تولید سایر بلوک های دیواری و سنگ ها نیز به دست آمده است: خاک اره بتنی (آربولیت) ، سیمان تراشه ، از چمن ورق ، تخته های کاه. از بلوک های کوچک دیواری و سنگ برای ساخت دیوارهای ساختمانها و سازه های صنعتی ، کشاورزی ، مسکونی و عمومی استفاده می شود. در همین زمان ، بلوک ها و سنگ ها با استفاده از سنگدانه های آلی یا چسب های هوا برای دیوارهای خارجی باید در برابر رطوبت محافظت شوند. گسترده ترین بلوک های رس رس-بتونی و بلوک های سنگی و سیمانی و ماسه ای تولید شده توسط Besser-Bel JV. با استفاده از دومی ، طراحی دیوار برای ساختمانهای مسکونی و عمومی توسعه یافته است. سنگ تراشی بلوک کوچک از سنگهای مصنوعی و طبیعی به شکل صحیح با ابعاد و وزن ساخته شده است که امکان سنگ تراشی دستی را فراهم می کند. مواد مصنوعی شامل: سرامیک (GOST 530-80) و سنگهای سیلیکات (GOST 379-79) ، سنگ های بتونی ، بلوک های بتونی خاک و خشت است. دو نوع آخرین بلوک کوچک در ساخت و سازهای کشاورزی استفاده می شود. به عنوان مواد طبیعی ، از سنگ های صحیح استفاده می شود ، از سنگ آهک ، سنگ پوسته ، توف و غیره بریده می شود (GOST 4001-84). ملات های سیمانی با استحکام بالا برای سازه های سنگ تراشی که دارای بارهای سنگین هستند ، و همچنین سازه هایی که در خاکهای اشباع شده با آب قرار دارند ، مورد استفاده قرار می گیرند. محلولهای پیچیده (سیمان-آهک یا سیمان رس) تحت بارهای معمولی در سنگ تراشی در مکان های خشک و مرطوب استفاده می شوند. ملات آهک ، با استحکام کم ، اما با خاصیت انعطاف پذیری ، فقط برای سنگ تراشی در مناطق خشک استفاده می شود. ملات های خشت برای تخمگذار ساختن سنگ تراشی از قسمت زیر زمین دیواره های ساختمان های کشاورزی یک طبقه و برای کار کوره در نظر گرفته شده اند. برای بهبود عملکرد حرارتی سنگ تراشی ، از محلول های سبک استفاده می شود که برخلاف موارد سنگین معمولی ، به جای شن کوارتز ، دارای سرباره یا ماسه سنگی هستند. بسته به مقاومت فشاری ، نمرات راه حلهای 4 ... 300 تعیین شد. تحرک محلول ، بیان شده توسط مقدار غوطه وری مخروط استاندارد در سانتی متر ، ضروری است. راه حل های دارای تحرک بالا بهره وری بالاتری را در هنگام سنگ تراشی فراهم می کند. برای افزایش تحرک و توانایی نگه داشتن آب ، پلاستیسایزرها-سولفیت- الکلی ، صابون و صابون و غیره به ملاتهای سیمانی سخت اضافه می شوند. تحرک ملات برای آجر و بلوک های کوچک باید در فاصله 9 ... 13 سانتی متر باشد ، در صورت وجود حفره در آنها - 7 ... 8 سانتی متر ، برای سنگ تراشی آوار - 4 ... 6 سانتی متر؛ برای پر کردن درزهای این سنگ تراشی - 13 ... 15 سانتی متر. بسته به سطح پذیرفته شده سطح دیوارها ، درزهای بین سنگهای جداگانه کاملاً پر از ملات می شوند و با برجسته سازی شکل خاصی به آنها می بخشند ، یا تا عمق 1 ... 1.5 سانتی متر پر نشده باقی می مانند ، بر این اساس ، سنگ تراشی برای پیوستن و تعبیه نامیده می شود. سنگ تراشی ساخته شده در پتو متعاقباً گچ کاری شده یا روکش شده است. مطابق الزامات نظارتی ، برای آجرها و سنگها به شکل منظم ، ضخامت اتصالات افقی باید حداقل 10 و بیشتر از 15 میلی متر (متوسط \u200b\u200b12) ، عمودی در 8 ... 15 میلی متر (متوسط \u200b\u200b10) باشد. در کنار بهبود فناوری و سازماندهی کار سنگ روش های صنعتی برای احداث سازه های سنگی با استفاده از بلوک های بزرگ آجری و پانل های آجری به جای سنگ های کوچک برای دیوارهای سنگ تراشی ساخته شده است. قوانینی برای برش سنگ تراشی.برای اطمینان از عملکرد سنگ تراشی به عنوان یک توده یکپارچه و جلوگیری از حرکت سنگ در اثر بارها در حین کار در سازه ، لازم است با رعایت شرایط خاصی که معمولاً برش خوانده می شود ، مرتب سازی آنها را انجام دهید. اولین قانون - تخمگذار باید در ردیفهایی انجام شود که هواپیماها بر عمود بر جهت نیروهای عملگر محدود شده اند. با استفاده از این قانون ، سنگ تراشی ، درک بارهای عمودی ، در ردیف های افقی منجر می شود. در طاق ها و طاق ها ، صفحه هایی که ردیف های سنگ تراشی را محدود می کنند باید عمود بر منحنی فشار باشند. این تضمین می کند که سنگ ها در فشرده سازی کار می کنند و نیروهای برشی را مستثنی می کنند. انحراف مجاز عمود بر هواپیما هایی که ردیف های سنگ تراشی را محدود می کنند ، با جهت نیروهای بازیگری ، بیان شده توسط زاویه ، نباید از 15 ... 17 درجه تجاوز کند. مقدار این زاویه از شرط متعادل کردن نیروی برشی از عمل نیروی تمایل و نیروی اصطکاک مخالف آن تعیین می شود. شکل 10 طرح قواعد برش سنگ تراشی: الف - تأثیر نیروی مورب بر سنگ تراشی. b - محل صحیح هواپیماهای برش در ردیف. ج - برش نادرست سنگ تراشی داخل ردیف؛ g - سنگ تراشی بدون درزهای پانسمان؛ د - سنگ تراشی با پانسمان بخیه. 1 - تختخواب؛ 2 ، 3 - به ترتیب درزهای عمودی عرضی و طولی. 4 - گوه هایی که سنگ های مجاور را فشار می دهند. 5 - گوه ها ، با قطع گوشه های تیز. قانون دوم - در داخل هر ردیف ، قسمت های جانبی سنگ ها باید دو سیستم از صفحه های عمود بر هم قرار بگیرند. در این حالت ، یک سیستم هواپیماها باید عمود بر بستر و سطح جلوی سنگ تراشی باشد و دومی آن به موازات سطح جلوی و عمود بر تخت باشد. این هواپیماها در سنگ تراشی به شکل درزهای عرضی عرضی و طولی شکل ایجاد می کنند. اگر قسمتهای جانبی سنگها با نقض این قاعده تمایل داشته باشند ، پس از تبدیل شدن به یک گوه ، تحت عمل بارها ، می توانند سنگهای مجاور را فشار داده و با گوشه های تیز لبه های سنگ را بشکنند. قانون سوم - درزهای عرضی عرضی و طولی در سطرهای مجاور نباید همزمان باشد ، یعنی دارای پانسمان باشد. هنگام استفاده از ملات های قوی در سنگ تراشی ، می توانید درزهای طولی عمودی را در پنج ردیف یا درزهای عرضی عمودی در سه ردیف آجر روی یک باند سیمانی بگذرانید. اگر آرایه سنگ تراشی در طول کل با درزهای عمودی برش داده شود ، در این صورت ستون های ناپایدار جداگانه تشکیل می شوند که می توانند تحت عمل بار تغییر شکل دهند. III. مورد نیاز سیستم های گرمایشی

افراد مدرن بیشتر وقت خود را در اتاقهایی می گذرانند که در فصل سرما باید گرم شوند. سیستم های گرمایش یک بخش ارگانیک در ساختمان های گرم است و باید شرایط زیر را داشته باشد: · بهداشتی؛ · فنی و اقتصادی؛ · معماری و ساخت و ساز · مونتاژ · عملیاتی در حین بهره برداری از سیستم گرمایش در اتاق ، تبادل گرما بین دستگاه های گرمایش ، نرده های داخلی و خارجی ، تجهیزات و افراد اتفاق می افتد. هدف از گرمایش ، ایجاد یک میکروقلبه\u200cی حرارتی مطلوب برای آرامش و بهره\u200cوری زیاد افراد ، شرایط بهینه برای فرآیندهای فناوری است. برای رفاه طبیعی فرد ، لازم است با تولید گرما ، تولید گرمای طبیعی بدن انسان جبران شود. شدت برداشت حرارت از بدن انسان با شرایط هواشناسی در محیط کار نزدیک است. کل اتلاف گرما (از جمله گرمائی که به تبخیر رطوبت می رود) توسط شخصی که در دمای هوای 20 درجه سانتیگراد کار را انجام می دهد 544 کیلو وات ساعت است. در این حالت گرمای گمشده شده توسط همرفت تقریباً 30٪ ، تابش - 50٪ و تبخیر رطوبت - 20٪ است. اگر تولید گرما و گرما بدن متعادل نباشد ، فرد احساس ناراحتی حرارتی می کند. انتقال حرارت از سطح بدن به وسیله جابجایی و تابش به دلیل سازگاری بدن برای حفظ دمای بدن در یک سطح متوسط \u200b\u200bخاص (36.6 درجه سانتیگراد) افزایش یا کاهش می یابد. این به دلیل افزایش یا کاهش جریان خون در رگهای خونی سطحی است. فنی و اقتصادی الزامات هزینه ساخت و بهره برداری از سیستم گرمایش کمترین قیمت را دارد. الزامات معماری و ساختمانیباید اتصال کلیه عناصر سیستم گرمایشی (خطوط لوله ، وسایل گرمایشی و سایر تجهیزات) را با راه حل های ساختمانی و معماری و برنامه ریزی محل فراهم کند ، ایمنی سازه های ساختمان را در طول زندگی ساختمانها تضمین کند. الزامات نصب سیستم های گرمایشی طیف وسیعی از کارها را انجام می دهد که مهمترین آنها عبارتند از: حفظ یکپارچگی طراحی معماری ساختمانها و فضای داخلی محل ، با در نظر گرفتن تصمیمات گرفته شده در مورد سازه های ساختمان. انطباق با سطح فعلی مکانیزه سازی و صنعتی سازی کارهای تهیه و نصب. الزامات عملیاتی به سیستم های گرمایشی قابلیت اطمینان و سهولت نسبی نگهداری است. قابلیت اطمینان عملکرد سیستم های گرمایشی را باید به عنوان توانایی تأمین نیازهای بهداشتی و بهداشتی بدون توجه به شرایط جوی خارجی ، دوام کافی سیستم های گرمایشی و ایمنی در برابر آتش سوزی و انفجار درک کرد. سهولت نگهداری سیستم های گرمایشی با سادگی تنظیم خروجی حرارت هر دو سیستم به عنوان یک کل و دستگاه های گرمایش فردی مشخص می شود. سادگی تعمیر سیستم ضروری است. علاوه بر الزامات در نظر گرفته شده ، سیستم های گرمایشی باید تعدادی از خواص اضافی مانند جذابیت زیبایی شناختی را نیز داشته باشند ، هنگامی که طراحی عناصر سیستم های گرمایشی با طبیعت فضای داخلی محل ارتباط نزدیکی دارد. آنها باید حداقل مساحت را اشغال کنند ، از ظاهری مدرن و جذاب و رنگی مناسب برخوردار باشند. مورد نیاز وسایل گرمایشی. دستگاه های گرمایش برای انتقال انرژی حرارتی به یک اتاق گرم از یک مایع خنک کننده طراحی شده اند. آنها باید مهندسی حرارتی ، بهداشت ، فنی و اقتصادی ، معماری و ساخت و ساز ، نصب و راه اندازی و شرایط عملیاتی را برآورده سازند. الزامات حرارتی برای وسایل گرمایشی به توان حرارتی آنها کاهش می یابد ، همه موارد مساوی (سطح گرمایش ، اختلاف دما بین سطح دستگاه و هوا ، جریان حامل گرما ، ناحیه دیواره ساختمان که توسط دستگاه ها اشغال شده است). الزامات بهداشتی با استفاده از وسایل گرمایشی با داشتن سطح صاف و یکنواخت برای تمیز کردن گرد و غبار برآورده می شود. الزامات فنی و اقتصادی شامل شاخص هایی از قبیل ولتاژ حرارتی ماده است که براساس میزان انرژی حرارتی که به مدت 1 ساعت در اتاق ارائه می شود با اختلاف دمای بین مایع خنک کننده و هوای محیط از 1 درجه سانتیگراد به ازای 1 کیلوگرم جرم بخاری تخمین زده می شود. Qnp / G t (8.1) که در آن M ، W / (kg-K) ولتاژ حرارتی فلز دستگاه است. Qnp - مقدار گرمای داده شده توسط دستگاه ، W؛ G جرم دستگاه ، کیلوگرم است. و / - تفاوت بین میانگین دمای سطح دستگاه و هوای محیط (tpr-tv). شاخص های فنی و اقتصادی نیز دارای حداقل ارزش کارخانه هستند. حداقل مصرف فلز؛ انطباق طراحی دستگاه با الزامات فن آوری تولید انبوه آنها. تقسیم بندی ، امکان تنظیم دستگاه با مساحت گرمایش مورد نیاز. معماری ، ساخت و نصب الزامات وسایل گرمایشی ، حداقل مساحت قابل استفاده توسط دستگاه را در نظر می گیرد ، زیبایی و ظاهری بهینه و طراحی که مطابق با روند افزایش بهره وری نیروی کار در تولید انبوه و نصب وسایل گرمایشی باشد. الزامات عملیاتی با هدف حصول اطمینان از شرایط راحت در اتاق های گرم و بدون در نظر گرفتن تغییر شرایط بیرونی انجام می شود. این الزامات مربوط به توان حرارتی قابل تنظیم وسایل گرمایشی ، مقاومت در برابر خوردگی آنها ، خصوصیات هیدرولیکی ، مقاومت است. دستگاه های گرمایش باید به اندازه کافی قوی و مناسب برای حمل و نقل باشند. رضایت همزمان از این الزامات عملا غیرممکن است و توصیه نمی شود ، زیرا تنوع شرایط استفاده از وسایل گرمایشی بسیار زیاد است و فقط ارضای نیازهای خاص منجر به راه حل های بهینه می شود. این توضیح می دهد انواع مختلف وسایل گرمایشی. نتیجه گیری

پیشرفت تکنولوژی مدرن در صنعت با پیشرفت فناوریهای مختلف در ساخت و ساز ، متالورژی و غیره ارتباط ناگسستنی دارد. مطالعه همه جنبه های مختلف برای آموزش متخصصان دارای مهارت بالا در این زمینه ضروری است. بسیاری از انواع مصالح ساختمانی ، در مورد ما آجر و یک بلوک کوچک ، نیاز به دانش در مورد انواع نمرات ، مواد اولیه مورد استفاده برای ساخت ، فناوری پردازش ، انواع سنگ تراشی ، دامنه و غیره دارد. انواع پروژه های ساختمانی نیاز به اجرای دقیق همه الزامات سیستمهای گرمایشی دارد که شرایط زندگی راحت آنها به آنها بستگی دارد. همچنین ، کارهای جوشکاری مورد استفاده در کلیه صنایع ، به کارگران بسیار ماهر احتیاج دارد. بنابراین ، مطالب مورد مطالعه در پایان نامه برای فعالیت های حرفه ای بیشتر مفید خواهد بود. لیست منابع

1.گورچاکوف G.I. ، Bazhenov Yu.M. مصالح ساختمانی - م. ، 1986. .Makienko N.I. دوره لوله کشی عمومی. - م. ، 2001. .ماسلوف V.I. کار جوشکاری - م. ، 2008. .Mikulsky V.G.، Gorchakov G.I.، Kozlov V.V. مصالح ساختمانی - م. ، 2000. .اورلوف K.S. نصب و بهره برداری از سرویس های بهداشتی ، سیستم های تهویه و تجهیزات. - م. ، 2006. .Popov K.N.، Caddo M.B. مصالح ساختمانی و محصولات. - م. ، 2002. .SNiP 2.04.05-91 * هنجارها و قوانین ساختمان. گرمایش ، تهویه و تهویه هوا. مصالح ساختمانی و تکمیل شده (یعنی بتونه ، انواع رنگ ، کاغذ دیواری ، مشمع کف اتاق ... اساس تکنولوژیکی فرآیند جوش فلزات و آلیاژها (طبقه بندی آن ... الزامات خاصی به محصولات جوش داده شده تحمیل می شود ، که انجام آنها کیفیت و مناسب بودن آنها را برای بهره برداری تعیین می کند.

براساس هزینه ، برای حجم تهیه مصالح ساختمانی برای فروش برنامه ریزی انجام می شود و شهرک ها برای خرید آنها انجام می شود. سیستم ...

جوش دستی هنگام انجام درزهای کوتاه و خمیده در هر موقعیت مکانی مناسب است - پایین ...

فلزی که جوش داده می شود و مناطق مجاور باید از زنگ زدگی ، مقیاس ، رنگ و سایر آلاینده ها تمیز شود. لبه های جوش داده شده با یک برس سیم یا شعله مشعل جوش تمیز می شوند و به دنبال آن مسواک زدن سیم انجام می شود.

قبل از جوشکاری قطعات با جوشکاری در مکان های جداگانه با درزهای کوتاه به یکدیگر متصل می شوند ، به طوری که در حین جوشکاری گاز بین آنها ثابت می ماند. به این ترکیبات تك می گویند. ابعاد و فاصله بین آنها بسته به ضخامت فلز جوش داده شده و طول درز انتخاب می شود.

در حین جوشکاری گاز فلزهای نازک و درزهای کوتاه ، طول شیرها نباید از 5 میلیمتر تجاوز کند و فاصله بین آنها باید 50-100 میلی متر باشد. در جوشكاري گازي از فولاد صفحه و جوش هاي با طول قابل توجه ، طول ميخ ها مي توانند 20 تا 30 ميلي متر با فاصله بين آنها 300-500 ميلي متر باشند. جابجایی در همان حالت های جوشکاری انجام می شود. باید توجه ویژه ای به جوشکاری بخش تک شود تا از عدم نفوذ در این مکان ها جلوگیری شود.

اتصالات دکمه را می توان بدون ضربات نیز ایجاد کرد ، در این حالت برای حفظ ثابت در طی فرایند ، ورق ها به گونه ای گذاشته می شوند که زاویه کمی بین یکدیگر ایجاد کنند. در حین جوشکاری ، ورق ها به دلیل کوچک شدن عرضی درز ، به یکدیگر کشیده می شوند و بدین ترتیب شکاف در طول کل درز ثابت می ماند.

کیفیت ، ظاهر اتصالات جوش ، قابلیت اطمینان و دوام آن تا حد زیادی به تهیه و مونتاژ صحیح و کامل قطعات برای جوشکاری گاز بستگی دارد.

هنگامی که گاز درزهای طولانی را جوش می دهد جوش مرحله و معکوس را انجام دهید. با این روش های جوشکاری ، کل درز به بخش هایی تقسیم می شود که به ترتیب خاصی جوش داده می شوند. الگوی بخیه در شکل 1 نشان داده شده است. هنگام استفاده از هر بخش بعدی ، بسته به ضخامت فلز جوش داده شده ، قسمت قبلی 10-20 میلی متر با هم همپوشانی دارند.

ج - جوشکاری از لبه ، ب - جوشکاری از وسط درز

شکل 1 - روش دوخت در جوشکاری گاز

بسته به موقعیت در فضا ، جوش ها به دو دسته تقسیم می شوند:

- پایین؛

- افقی

- عمودی

- سقف

درزهای پایین برای آسان تر انجام دادن ، از آنجا که فلز پرکننده مذاب تحت عمل گرانش جریان می یابد و از استخر جوش پیروی نمی کند. علاوه بر این ، نظارت بر جوشکاری گاز درز پایین تر راحت تر است. درزهای پایین به دو روش بسته به ضخامت فلز جوش داده می شوند.

درزهای عمودی در ضخامت های کوچک ، از بالا به پایین به روش درست و از پایین به بالا به روش چپ انجام دهید. در جوشکاری گاز فلز با ضخامت 2 تا 20 میلی متر ، توصیه می شود درزهای عمودی را به صورت دوتایی انجام دهید. در این حالت ، لبه ها پیچ خورده نمی شوند و قطعاتی که جوش داده می شوند به ضخامت نیمی از ضخامت فلز جوش داده شده تنظیم می شوند. این روند از پایین به بالا انجام می شود.

a - از بالا به پایین ، b ، c - از پایین به بالا ، d - طرح جوشکاری با یک غلتک دوتایی

شکل 2 - انجام درزهای عمودی با جوشکاری گاز

با ضخامت بیش از 6 میلی متر ، دو جوشکار جوشکاری را انجام می دهند. با این روش ، سوراخ سوراخی در انتهای مفصل ذوب می شود. شعله ، که در این سوراخ قرار دارد و به تدریج از پایین به بالا بالا می رود ، قسمت بالایی سوراخ را ذوب می کند. درز بر روی کل ضخامت ایجاد می شود ، و تقویت در هر دو طرف اتصالات بدست می آید. سپس شعله بالاتر حرکت می کند ، لبه بالایی سوراخ را ذوب می کند و فلز بعدی را در قسمت پایین سوراخ و غیره تحمیل می کند تا درز کامل به پایان برسد.

درزهای افقیکه در آن فلز تمایل به تخلیه به لبه پایین دارد ، راه درست را انجام دهید ، انتهای سیم را از بالا نگه دارید ، و

روش انجام جوشکاری قوس دستی تا حد زیادی به موقعیت مکانی جوش بستگی دارد. هنگام جوشکاری ، بین پائین (0-60 درجه) ، عمودی (60-120 °) و سقف (120-180 °) موقعیت قائل شوید (شکل را ببینید).

رسم موقعیت های مختلف محصول در جوشکاری قوس دستی

جوشکاری قوس دستی در موقعیت پایین

در جوشکاری دستی در وضعیت پایین ، مشکل اصلی اطمینان از نفوذ کامل بخش بدون ایجاد سوختگی است.

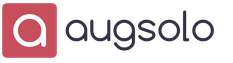

شکل نشان می دهد گزینه های مختلف برای درز در موقعیت پایین تر است. هنگام جوش کردن درزهای یک طرفه به وزن (شکل A) ، به عنوان یک قاعده ، جلوگیری از عیب و نقص یا سوختگی بسیار دشوار است ، بنابراین ، روشهای نگهداری استخر جوش معمولاً برای درزهای یک طرفه استفاده می شود:

جوشکاری روی روکش مس قابل جابجایی (شکل B).

جوشکاری روی آستر فولادی باقیمانده (شکل B).

روکش جوش (شکل D)؛

عدم نفوذ به دنبال جوشاندن ریشه درز (شکل E).

رسم روشهای نگهداری استخر جوش 1 - روکش مس قابل جابجایی. 2 - روکش فلزی باقیمانده؛ 3 - درز اصلی؛ 4 - درز جوشکاری

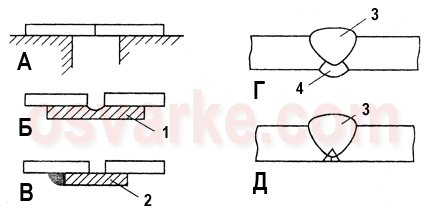

جوشکاری فیله جوش در وضعیت پایین به دو روش قابل انجام است: وقتی محصول 45 درجه چرخانده شود (به اصطلاح موقعیت "در قایق") و الکترود شیب دار (شکل زیر را ببینید). جوشکاری در قایق ترجیحاً بیشتر است ، زیرا هنگام جوشکاری با الکترود شیب دار به دلیل تورم فلز مذاب ، جلوگیری از زیرپا گذاشتن در صفحه عمودی و اطمینان از نفوذ در صفحه پایین دشوار است.

رسم تکنیک ساخت جوش فیله در جوشکاری قوس دستی: الف - "درون قایق"؛ ب - الکترود شیب دار

جوشکاری قوس دستی در حالت عمودی

در جوشکاری دستی در حالت عمودی ، رواناب فلز مذاب نیز در شکل گیری جوش و عمق نفوذ تأثیر چشمگیری دارد (شکل را ببینید). درزهای عمودی معمولاً در حال افزایش است. در این حالت می توان میزان نفوذ لازم را تأمین کرد و فلز مذاب را در لبه ها حفظ کرد. با این حال ، عملکرد جوش کم است و در حین جوش نزولی افزایش می یابد. اما به دلیل عمق نفوذ کمی ، این فقط برای فلز نازک و در هنگام استفاده از الکترودهای ویژه امکان پذیر است.

رسم جوشکاری قوس دستی درزها در حالت عمودی

به خصوص شرایط نامطلوب برای تشکیل یک درز مشاهده می شود که درزهای افقی روی صفحه عمودی ساخته می شوند ، زیرا فلز مذاب روی جوش تحتانی جریان می یابد.

جوشکاری قوس دستی در حالت سقف

جوش دستی در موقعیت سقف نیز بسیار پیچیده است. در این حالت ، فلز مذاب موجود در استخر جوش در اثر فرار از تنش سطحی از فرار جلوگیری می کند (نگاه کنید به شکل). بنابراین لازم است که وزن فلز مذاب از این نیرو تجاوز نکند. برای انجام این کار ، آنها به دنبال کاهش اندازه استخر جوش با جوشکاری با مدارهای کوتاه دوره ای هستند و این امکان را فراهم می کند تا فلز جوش تا حدی متبلور شود. آنها همچنین از کاهش قطر الکترود استفاده می کنند ، مقاومت جریان جوش را کاهش می دهند ، از الکترودهای مخصوصی استفاده می کنند که استخر جوش چسبناک را فراهم می کند

رسم تشکیل حمام و درز در جوشکاری قوس دستی در موقعیت سقف

مزایای جوشکاری قوس دستی

امکان جوشکاری در هر موقعیت مکانی.

امکان جوشکاری در مکان هایی با دسترسی محدود؛

انتقال نسبتاً سریع از ماده ای که به دیگری جوش می شود.

توانایی جوشکاری انواع فولادها به لطف انتخاب گسترده ای از گریدهای تولید شده از الکترودها.

سادگی و قابلیت حمل تجهیزات جوشکاری.

ارسال کار خوب خود به پایگاه دانش آسان است. از فرم زیر استفاده کنید

دانشجویان ، دانشجویان فارغ التحصیل ، دانشمندان جوانی که از پایگاه دانش در مطالعات و کار خود استفاده می کنند از شما بسیار سپاسگزار خواهند بود.

ارسال شده در http://www.allbest.ru/

جوشکاری همه بااتصالات متغیر در کلیه موقعیتهای مکانی

جوش قوسژنراتور برقی

مقدمه

برای اولین بار ، ایده کاربرد "جرقه های الکتریکی" برای ذوب فلزات توسط دانشگاهیان آکادمی علوم روسیه G. G. Richman ، که تعدادی از مطالعات در مورد برق جوی را انجام می داد ، در سال 1753 بیان شد. تأیید عملی این عقیده با ایجاد دانشمند ایتالیایی A. Volta از یک سلول گالوانیک (ستون ولتاژ) تسهیل شد.

در سال 1802 ، V.V. پتروف ، استاد آکادمی جراحی نظامی سن پترزبورگ با استفاده از یک سلول قدرتمند گالوانیک ، پدیده یک قوس الکتریکی را کشف کرد. وی همچنین زمینه های احتمالی کاربرد عملی آن را نشان داد. به طور مستقل از V.V. پتروف ، اما کمی بعد (1809) ، فیزیکدان انگلیسی G. G. Devi یک قوس الکتریکی دریافت کرد.

در سال 1882 ، مخترع روسی N.N. Benardos یک روش اتصال پایدار و جداسازی فلزات را با اقدام مستقیم جریان الکتریکی پیشنهاد کرد. وی بطور عملی روش های جوشکاری و برش فلزات را با قوس الکتریکی با استفاده از الکترود کربن به کار گرفت. وی همچنین دارای بسیاری از اختراعات مهم دیگر در زمینه جوشکاری (لوله های درز مارپیچ ، سیم محصور و غیره).

شکل 1 N..N Benardos (1842-1905)

شکل 2 دارنده جوش قوس الکتریکی پیشنهاد شده توسط N.N. بناردوس

شکل 3 نگهدارنده برای جوشکاری قوس نقطه ای توسط N.N. بناردوس

جوشکاری قوس الکتریکی بیشتر در آثار N. G. Slavyanov توسعه داده شد. در روش N. G. Slavyanov (1888) ، بر خلاف روش N. N. Benardos ، میله فلزی هم الکترود و هم یک فلز پرکننده است. N. G. Slavyanov پایه های فن آوری و متالورژی جوش قوس الکتریکی را توسعه داد. وی با استفاده از شار برای محافظت از فلز استخر جوش در برابر هوا ، روشهای پیشنهادی برای روکش و جوشکاری گرم چدن ، اولین کارگاه جوشکاری برقی را در جهان برپا کرد. N. N. Benardos و N. G. Slavyanov پایه و اساس اتوماسیون فرآیندهای جوشکاری را ایجاد کردند و اولین دستگاههای لازم برای تغذیه الکترود مکانیزه را به صورت قوس ایجاد کردند.

شکل 4 N. G. Slavyanov (1854 - 1897)

شکل 5 اولین ژنراتور برقی برای جوشکاری ، طراحی و ساخته شده توسط N. G. Slavyanov

پیشرفت بیشتر جوشکاری قوس الکتریکی به دلیل رقابت جوشکاری گاز با شعله اکسیژن استیلن تا حدودی کند شده است. در آغاز قرن XX. این روش از جوشکاری قوس فلز برهنه کیفیت بالاتری از جوش ها را فراهم می کند. اوضاع زمانی تغییر کرد که در سال 1907 مهندس سوئدی O. Kjelberg از الکترودهای فلزی با پوشش روی سطح آنها استفاده کرد. این روکش فلز جوش را از اثرات مضر هوا (اکسیداسیون و نیترید) محافظت می کند و سوزاندن قوس را تثبیت می کند. استفاده از الکترودهای روکش شده باعث افزایش شدید کیفیت اتصالات جوش داده شده شد. جوشکاری قوس دستی با یک الکترود مصرفی شروع به استفاده گسترده ای در کارخانه های ایالات متحده ، انگلیس ، اتریش-مجارستان و سایر کشورها کرد. صنعت عقب مانده روسیه قبل از انقلاب هرگز نتوانست از جوش قوس الکتریکی به میزان مناسب استفاده کند. در ابتدای دهه 1920 ، دیگهای جوش داده شده تحت هدایت V.P. Vologdin ، و بعداً کشتی ها و سایر سازه های مهم تولید می شدند. در پایان سه ماهه اول قرن XX. جوشکاری قوس دستی با یک الکترود مصرفی به روش اصلی جوشکاری در کشور و جهان تبدیل شده است. در این زمان ، جوشکاری فولادهای ویژه ، غیر فلزات آهنی و سبک و سایر مواد تسریع می شود و برای این شرایط استحکام مساوی مفصل جوش داده شده با فلز پایه حاصل می شود. در کنار معرفی و بهبود جوشکاری قوس دستی در کلیه کشورها ، کارهایی برای یافتن روشهای جدید برای محافظت از منطقه قوس در برابر هوای محیط و مکانیزه کردن عملیات اولیه جوشکاری انجام شد. در حال حاضر در آغاز دهه 1920 ، مکانیسم های ویژه ای در کشورهای مختلف ایجاد شده است - ماشین های اتوماتیک برای جوشکاری و روکش با الکترود قابل مصرف با مواد ویژه ای که روی سطح آنها قرار گرفته اند یا وارد هسته یا با محافظت از گاز در اطراف قوس قرار گرفته اند. مرحله جدیدی از توسعه جوشکاری قوس مکانیزه در کشور ما از اواخر دهه 30 آغاز شد ، هنگامی که ، بر اساس ایده های مطرح شده توسط N. G. Slavyanov ، تیمی از انستیتوی جوشکاری الکتریکی آکادمی علوم اوکراین تحت رهبری آکادمیک آکادمی علوم اوکراین اوگنی اوسکاروویچ پاتون روش جدید جوشکاری را توسعه داد ، جوش قوس غوطه ور - در اواسط دهه 40 ، جوش قوس غوطه ور نیز برای فرآیند نیمه اتوماتیک اعمال می شد.

جوش قوس غوطه ور به دلیل افزایش قدرت قوس جوشکاری و جداسازی قابل اعتماد فضای ذوب از هوای محیط می تواند به شدت بهره وری فرآیند را افزایش داده ، از کیفیت اتصالات جوش داده شده اطمینان حاصل کند ، شرایط کار را بهبود بخشد و پس انداز قابل توجهی در مواد ، برق و پول به دست آورد.

شکل 6 E.O. Paton (1870 - 1953)

شکل 7 استفاده از جوش قوس غوطه ور اتوماتیک برای ساخت دستگاههای گره جداگانه (1942)

روش جوش قوس غوطه ور برای اولین بار در ایالات متحده آمریکا (شرکت Linde) ظاهر شد. راه های توسعه این روش در کشورهای خارجی تا حدودی با روش های داخلی متفاوت بود. این تفاوت عمدتاً در طرح های کارخانه های جوشکاری و در مواد جوشکاری شده مورد استفاده قرار گرفت. در اواخر دهه 40 ، روش جوش قوس الکتریکی در گازهای محافظ کاربرد صنعتی را دریافت کرد. این گاز برای اولین بار توسط دانشمند آمریکایی A. Alexandre در سال 1928 برای حفاظت از منطقه جوش مورد استفاده قرار گرفت ، اما در این سالها این روش جوش به دلیل مشکل در تولید گازهای محافظ کاربرد جدی صنعتی پیدا نکرد. پس از گازهای مناسب برای کاربرد انبوه (هلیوم و آرگون در ایالات متحده ، دی اکسید کربن در اتحاد جماهیر شوروی) و اوضاع مختلف گازی برای محافظت از آن استفاده شد. جوشکاری با الکترود غیر مصرفی (کربن) در دی اکسید کربن برای اولین بار توسط N. G. Ostapenko انجام شد. سپس تلاش تیمهای TSNIITMASH انستیتوت جوشکاری برق آنها را انجام داد. EO Paton و تعدادی از شرکتهای صنعتی روشی را برای جوشکاری قوس در دی اکسید کربن با یک الکترود مصرفی ایجاد کردند. استفاده از گازهای محافظ ارزان قیمت ، بهبود کیفیت جوشکاری و افزایش بهره وری فرآیند ، استفاده گسترده از این روش را عمدتاً در جوشکاری نیمه اتوماتیک طرح های مختلف تضمین کرده است. دامنه کاربرد جوشکاری نیمه اتوماتیک در گازهای محافظ از سال به سال در حال افزایش است. در عوض به طور گسترده استفاده می شود جوش دستی الکترودهای روکش شده و جوش قوس نیمه غوطه ور.

برای جوشکاری نیمه اتوماتیک از سیمهای پودری و فعال شده که نیازی به حفاظت اضافی ندارند نیز استفاده می شود. دستاورد مهم تجهیزات جوشکاری داخلی توسعه در سال 1949 نوع جدیدی از جوشکاری فیوژن برقی به نام جوشکاری الکتروسلاگ بود. جوشکاری Electroslag توسط کارمندان موسسه جوشکاری برق انجام شد. E.O. Paton با همکاری کارمندان کارخانه های مهندسی سنگین. توسعه این نوع جوشکاری این امکان را فراهم آورده است که با موفقیت حل مشکلات جوش فلزی با کیفیت بالا و تولیدی با ضخامت عملاً نامحدود و مکانیزاسیون اتصالات عمودی جوش ، که برای پیشرفت بیشتر صنعت بسیار مهم هستند.

در سال 1932 ، تحت هدایت K.K. Khrenov ، روش جوشکاری الکتریکی قوس زیر آب در انستیتوی الکترومکانیکی مهندسان راه آهن مسکو ایجاد شد. انجام جوشکاری در آب دریا نیز مانند آب شیرین امکان پذیر است. قوس موجود در آب به طور پیوسته می سوزد ، با افزایش اندک ولتاژ قوس ، که باعث می شود فلز در آب به آسانی در هوا ذوب شود ، اثر خنک کننده آب جبران می شود. جوشکاری بصورت دستی توسط قطعه ذوب الکترود ذوب شده با پوشش ضخیم (حداکثر 30٪ ضخامت الکترود) پوشش ضد آب انجام می شود. کیفیت جوش اندکی پایین تر از هوا است ، فلز جوش به اندازه کافی پلاستیک نیست. در دهه 70 در اتحاد جماهیر شوروی در انستیتوی جوش برقی. EO Paton جوشکاری را در زیر آب توسط یک دستگاه نیمه اتو انجام داد که در آن از سیم مایع با شار (لوله ای از نازک فولادی که با مخلوطی از پودرها پر شده است) به طور مداوم به عنوان الکترود به عنوان الکترود استفاده می شد. پودر یک شار است. جوشکاری زیر آب در عمق 100 متر انجام می شود ، در عملیات تعمیر و نجات کشتی رواج فراوانی یافته است.

در دهه 60 ، روش جوشکاری پرتو ظاهر شد. جوشکاری پرتو الکترونی (الکترون) توسط یک جریان متمرکز از الکترون ها انجام می شود.

در دهه 70 تحت رهبری G. A. Nikolaev (تیم کارمندان دانشکده فنی عالی مسکو به نام N. E. Bauman با همکاری پزشکان) ، جوشکاری مافوق صوت ایجاد شد. در پزشکی ، این نوع جوشکاری برای پیوستن ، مساحت ، برش بافتهای زنده استفاده می شود. هنگام جوشکاری و سطحی کردن بافتهای استخوانی ، مانند قطعات استخوانهای تیبیا ، دنده ها و غیره ، یک کنگلومرا از مونومر سیتاکرین مایع و مواد افزودنی جامد (تراشه های استخوانی و پرکننده های مختلف استخوان ها و سخت کننده ها) بر روی منطقه آسیب دیده اعمال شده و با یک دستگاه مافوق صوت فشرده می شود و در نتیجه پلیمریزاسیون تسریع می شود. استفاده از برش مافوق صوت در جراحی موثر است. ابزار جوشکاری مافوق صوت با اره ، پوست سر یا چاقو جایگزین می شود. کاهش قابل ملاحظه ای از زمان جراحی ، ریزش خون و درد. همچنین این روش برای جوشکاری فلزات با ضخامت های کوچک (از چند میکرون تا 1.5 میلی متر) کاربرد دارد و برخی از پلاستیک ها در صنایع مهندسی برق ، الکترونیک ، رادیو کاربرد دارد. مزایای جوشکاری نسبت به این فرآیند به شرح زیر است:

1. صرفه جویی در فلز - بسته به پیچیدگی طراحی 10 ... 30٪ یا بیشتر.

2. کاهش پیچیدگی کار و بر همین اساس کاهش زمان کار و کاهش هزینه آنها.

3. تجهیزات ارزان تر.

4- امکان استفاده از روکش جهت احیاء قطعات فرسوده.

5- سفتی اتصالات جوش داده شده بالاتر از پرچ و نخ است.

6. کاهش نویزهای صنعتی و بهبود شرایط کار برای کارگران.

1. انواع جوش و جزئیات

اصطلاحات و تعاریف مفاهیم اساسی برای جوشکاری فلز توسط GOST 2601-84 ایجاد شده است. اتصالات جوش داده شده به چندین نوع تقسیم می شوند که با ترتیب متقابل قطعات برای جوشکاری تعیین می شوند. اصلی ترین آنها اتصالات باسن ، گوشه ، تی ، لپ و باس است. برای شکل دادن به این اتصالات و اطمینان از کیفیت لازم ، لبه های عناصر سازه ای که با جوشکاری متصل شده اند باید از قبل تهیه شوند. فرم های آماده سازی لبه برای جوشکاری قوس دستی از فولاد و آلیاژهای مبتنی بر آهن و نیکل توسط GOST 5264-80 ایجاد شده است.

مفصل لب به لب مفصل دو عنصر است که در کنار یکدیگر توسط سطوح انتهایی قرار دارد.

GOST 5264-80 دارای 32 نوع اتصالات باسن ، معمولی Cl ، C2 ، C28 و غیره است که دارای آماده سازی لبه های مختلف بسته به ضخامت ، محل قرارگیری عناصر برای جوشکاری ، تکنولوژی جوشکاری و در دسترس بودن تجهیزات برای پردازش لبه ها هستند. با ضخامت زیاد فلز توسط جوشکاری دستی ، ذوب شدن لبه ها به کل ضخامت غیرممکن است ، بنابراین ، لبه ها برش داده می شوند ، یعنی. آنها را از دو یا یک طرف ببندید. لبه ها بر روی یک دستگاه برنامه ریزی و یا از نظر حرارتی تیز (پلاسما ، گاز و اکسیژن) توده می شوند. زاویه كل كرول (4 V 50 ولت) ، این آماده سازی به صورت یك طرفه و دارای یك ضلع دو لبه نامیده می شود. در این حالت باید مقدار blunting (بخشی شیب دار) و شکاف حفظ نشود ، مقادیر آن بسته به ضخامت فلز توسط استاندارد تنظیم می شود. درز اتصال مفصل باسن به آن درز باس گفته می شود و درز جوش قسمت كوچكی از درز دو طرفه است كه مقدمات انجام شده برای جلوگیری از سوختگی در هنگام جوش های بعدی درز اصلی و یا تحمیل آخرین ، پس از اتمام آن.

هنگام تهیه لبه های فولادی با ضخامت 8-120 میلی متر. هر دو لبه عناصر جوش داده شده در هر دو طرف با زاویه (25V ± 2) V ° هر یک محفظه می شوند ، در حالی که زاویه کلی بوش (50 V ± V ± 4) V ° است ، کسل کننده و ترخیص بسته به ضخامت فولاد توسط استاندارد تنظیم می شود. این آماده سازی به صورت دو طرفه با ضخامت دو لبه نامیده می شود. با این آماده سازی ، پردازش لبه ها پیچیده است ، اما از طرف دیگر ، حجم فلز رسوب شده در مقایسه با آماده سازی یک طرفه به شدت کاهش می یابد. این استاندارد گزینه های مختلفی را برای آماده سازی لبه دو طرفه فراهم می کند: تهیه تنها یک لبه فوقانی ، مورد استفاده در چیدمان عمودی قطعات ، آماده سازی با ضخامت ناهموار ، لبه های باریک و غیره.

مفصل زاویه ای مفصل دو عنصر است که در یک زاویه قرار گرفته و در محل اتصال لبه های آنها جوش داده می شود. 10 ترکیب وجود دارد: از U1 تا U10.

برای ضخامت فلز 3 - 60 میلی متر ، لبه عنصر مجاور با زاویه (45V ± 2) 1V درجه باریک می شود ، جوش اصلی و جوش است. با همان ضخامت و از طریق نفوذ ، می توانید بدون درز جوش انجام دهید. اغلب ، از اتصال زاویه ای با روکش فلزی استفاده می شود ، که باعث نفوذ قابل اعتماد عناصر در طول مقطع می شود. با ضخامت فلز 8-100 میلی متر ، برش دو طرفه از عنصر مجاور در زاویه ای از (45V-2) درجه استفاده می شود.

مفصل T یک اتصال جوش خورده است که در آن قسمت انتهایی یک عنصر با زاویه خارج می شود و با جوش فیله به سطح جانبی یک عنصر دیگر جوش داده می شود. استاندارد انواع مختلفی از این ترکیبات را ارائه می دهد: از T1 تا T9. یک ترکیب مشترک برای یک فلز با ضخامت 2-40 میلی متر است. برای چنین اتصال ، هیچ لبه ای از لبه ها ایجاد نمی شود ، اما آنها حتی پیرایش عنصر مجاور و حتی یک سطح یک عنصر دیگر را فراهم می کنند.

با ضخامت فلز 3-60 میلی متر و نیاز به یک درز مداوم بین عناصر ، که توسط پروژه طراحی در نظر گرفته شده است ، در عنصر مجاور ، لبه ها با زاویه (45V ± 2) بریده می شوند. در عمل غالباً از اتصالی T با روکش استفاده می شود که ضخامت آن از فولاد 8 تا 30 میلی متر و همچنین یک مفصل با یک بوش دو طرفه از لبه های عنصر مجاور با ضخامت فولاد 8-40 میلی متر است. تمام این اتصالات با لبه های بتونی از عنصر مجاور ، جوش مداوم و بهترین شرایط کار سازه ها را فراهم می کنند

اتصالات دامان یک اتصال جوش داده شده است که در آن عناصر جوش داده شده توسط جوشهای فیله به صورت موازی و تا حدودی با یکدیگر همپوشانی دارند. استاندارد دو ترکیب مشابه را ارائه می دهد: HI و H2. انواع اتصالات دامان گاهی اوقات استفاده می شود: با یک لکه و با درزهای نقطه ای که بخش هایی از عناصر ساختاری را به هم وصل می کند.

از بین اتصالات جوش داده شده ذکر شده ، قابل اطمینان ترین و اقتصادی ترین اتصالات باسن هستند که در آن بارها و نیرو های عمل به همان شیوه ای درک می شوند که در تمام عناصر جوش داده نشده است ، یعنی. آنها تقریباً معادل با فلز پایه ، با کیفیت مناسب کار در جوشکاری هستند. با این حال باید در نظر داشت که پردازش لبه های اتصالات باس و اتصالات آنها برای جوش کاری کاملاً پیچیده است ، علاوه بر این ، استفاده از آنها می تواند با توجه به ویژگی های شکل سازه ها محدود شود. مفاصل گوشه و پنجه نرم در طرح ها نیز متداول است. اتصالات لوپ ساده ترین کاربرد است ، زیرا نیازی به برش اولیه لبه ها ندارند و تهیه آنها برای جوشکاری ساده تر از اتصالات باسن و گوشه است. در نتیجه این ، و همچنین به دلیل شکل ساختاری برخی سازه ها ، آنها برای اتصال عناصر با ضخامت کوچک رواج پیدا کرده اند ، اما برای عناصر تا 60 میلی متر ضخامت مجاز است. مضرات اتصالات دامان ناکارآمدی آنها است که در اثر اضافه برداشت از پایه و فلز رسوب شده ایجاد می شود. علاوه بر این ، به دلیل جابجایی خط عمل نیروها هنگام حرکت از یک قسمت به قسمت دیگر و بروز غلظت استرس ، ظرفیت تحمل چنین ترکیباتی کاهش می یابد.

علاوه بر اتصالات و درزهای جوش داده شده ذکر شده ، جوشکاری قوس دستی از اتصالات در زاویه های تیز و ضخیم مطابق با GOST 11534-75 استفاده می کند ، اما آنها بسیار کمتر رایج هستند. برای جوشکاری در گازهای محافظ ، جوشکاری آلومینیوم ، مس ، سایر فلزات غیر آهنی و آلیاژهای آنها اتصالات جوش داده شده و درزهای تهیه شده توسط استانداردهای جداگانه. به عنوان مثال ، فرم تهیه لبه ها و درزهای سازه های خط لوله توسط GOST 16037-80 تهیه شده است که ابعاد اصلی درزها را برای انواع مختلف جوش تعریف می کند.

2 . منبع تغذیه AC و DC

منبع تغذیه قوس جوشکاری برقی با توجه به معیارهای زیر تقسیم می شود:

1) بر اساس نوع جریان - منابع جریان مستقیم (مبدل ها ، واحدها و یکسو کننده ها) و جریان متناوب (ترانسفورماتورهای جوشکاری).

2) با توجه به تعداد ایستگاه های جوش به طور همزمان متصل - تک پست و چند پست؛

3) توسط تعیین - منابع برای جوشکاری قوس باز دستی ، جوش قوس الکتریکی و نیمه اتوماتیک ، جوشکاری محافظ گاز ، جوشکاری الکترولاگ و برش پلاسما و منابع جریان خاص برای اهداف خاص (جوشکاری سه قوس قوس ، جوش چند قوس و غیره)؛

4) مطابق اصل عمل و اجرای سازنده:

ترانسفورماتورهای جوشکاری با پراکندگی مغناطیسی معمولی و یک سلف جداگانه (کویل واکنشی) روی یک هسته جداگانه یا مشترک:

ترانسفورماتورهای جوشکاری با پراکندگی مغناطیسی مصنوعی افزایش یافته - با یک حرکت تیز مغناطیسی و سیم پیچ متحرک.

مبدل ها - با سیم پیچ های مغناطیسزایی مستقل و دگمینتیزه کننده پی در پی ، با سیم پیچ های متوالی مغناطیسازی و مغناطیس سازنده پی در پی ، با قطب های شکاف ، با یک ویژگی سفت و سخت ، جهانی.

واحدها - ژنراتورهایی با موتور احتراق داخلی;

یکسو کننده های جوشکاری - با شیرهای سلنیوم ، با دریچه های سیلیکون ، چند پست ، تک پست ، با ویژگی های سقوط یا سفت ، جهانی.

سوزاندن قوس پایدار در صورتی امکان پذیر است که منابع جریان جوش دارای یک ویژگی خارجی در حال سقوط باشند ، یعنی وقتی ولتاژ در گیره های منبع با افزایش مقاومت جریان کاهش می یابد.

5) با توجه به ماهیت درایو - منابعی با درایو برقی و یک درایو مستقل (از یک موتور احتراق داخلی).

6) به روش نصب و راه اندازی - ثابت و موبایل.

انتخاب منبع انرژی برای قوس جوشکاری با روش جوشکاری ، ماهیت تولید ، خواص فلزات جوش داده شده ، شرایط کار منبع و الکترودهای کاربردی تعیین می شود.

برای جوشکاری قوس دستی ، از هر منبع تغذیه ای که دارای ویژگی بیرونی کاملاً فرو رفته است استفاده می شود. برای جوش قوس اتوماتیک و نیمه اتوماتیک قوطی - منابع قدرت بالا با فرو بردن ، و گاهی اوقات با ویژگی های دقیق؛ برای جوشکاری در دی اکسید کربن گازی (دی اکسید کربن) متوسط \u200b\u200b- منبع تغذیه DC با خصوصیات سفت و سخت یا زیاد.

ایستگاه های جوشکاری ثابت در کارگاه ها و کارگاه ها معمولاً توسط منابع قدرت چند منظوره (مبدل یا یکسو کننده) تأمین می شوند. ایستگاه های جوشکاری که در فاصله قابل توجهی از یکدیگر قرار دارند مجهز به منابع قدرت تک پست هستند.

سازه های فولادی خفیف را می توان توسط قوس الکتریکی از هر منبع جوشکاری کرد. محصولات فولادی آلیاژی به جوشکاری DC با قطبی معکوس نیاز دارند. منابع DC همچنین برای جوشکاری فلزات غیر آهنی ، چدن ، برای سطحی و برش پلاسما استفاده می شود.

برای کار جوشکاری در اتاقهای بسته و گرم توصیه می شود از یکسو کننده های جوشکاری با حساسیت بیشتری نسبت به تغییرات دما استفاده کنید. در خارج از خانه بهتر است مبدل ها و ترانسفورماتورها را کار کنید. از منابع انرژی جهانی در جایی استفاده می شود که ماهیت محصولات جوش داده شده تغییر کند. در مکانهایی که هیچ شبکه برقی (در زمینه) وجود ندارد ، از واحدهای جوشکاری (با موتورهای احتراق داخلی) استفاده می شود. در واحدهایی که ولتاژ شبکه عرضه تا حد زیادی در نوسان است ، می توان از واحدهای مشابه برای جوشکاری سازه های بحرانی استفاده کرد. برای کار در رطوبت بالا و آب و هوای گرمسیری از منابع ویژه ای استفاده کنید.

منبع تغذیه AC. تاسیسات AC به واحدهای تک فاز و سه فاز تقسیم می شوند ، به تاسیساتی که قوس الکتریکی با فرکانس صنعتی (50 هرتز) و فرکانس بالاتر ایجاد می کنند. ترانسفورماتورهای جوشکاری متعلق به تاسیسات جوشکاری تک فاز از جریان متناوب فرکانس صنعتی ، به تاسیسات سه فاز - ترانسفورماتورهای ویژه یا ترانسفورماتورهای تک فاز است که مطابق با مدار سه فاز متصل می شوند.

دستگاههای جوشکاری AC که در شرکتهای تهیه و سایتهای ساختمانی مورد استفاده قرار می گیرند به چهار گروه اصلی تقسیم می شوند:

1) دستگاه های جوشکاری با خفگی جداگانه؛

2) دستگاه های جوشکاری با چوک داخلی؛

3) دستگاه های جوشکاری با یک زبان مغناطیسی متحرک؛

4) دستگاه های جوشکاری با افزایش پراکندگی مغناطیسی و سیم پیچ متحرک.

دستگاه ها از ترانسفورماتور گام به پایین و یک دستگاه ویژه تشکیل شده اند. ترانسفورماتور با ولتاژ جریان متناوب 60-70 ولت ، قوس را به قوس الکتریسیته می رساند ، و یک وسیله خاص برای ایجاد یک ویژگی بیرونی در حال سقوط و تنظیم مقاومت جریان جوشکاری کار می کند.

در جوشکاری قوس دستی ، ترانسفورماتورهای دارای خفه جداگانه STE-24u و STE-34u به طور گسترده ای مورد استفاده قرار می گیرند که از نظر طراحی ساده و کارآمد هستند.

دستگاه های جوش STN با سلف داخلی برای جوشکاری قوس دستی طراحی شده اند.

دستگاه های جوشکاری TSD دارای یک کنترل از راه دور برای تنظیم مقاومت جریان جوش است. آنها عمدتاً در جوشکاری اتوماتیک استفاده می شوند.

برای کار در شرایط نصب دستگاه های جوش سبک STSh-250 توصیه می شود. این دستگاه ها دارای یک شنت مغناطیسی هستند که از دو نیمه تشکیل شده است که می توانند از یکدیگر جدا و جابجا شوند. با جابجایی نیمه های شنت ، جریان جوش حداقل است.

در دستگاه های جوشکاری با افزایش پراکندگی مغناطیسی و سیم پیچ متحرک ، جریان جوش با تغییر فاصله بین سیم پیچ های اولیه و فرعی کنترل می شود. با افزایش این فاصله ، شار مغناطیسی پراکندگی افزایش می یابد و قدرت جریان جوش کاهش می یابد. برای ترانسفورماتور TS ، TSK و سیم پیچ آلومینیومی TD

در شرایط ساخت و ساز ، ترانسفورماتورهای TD-304 راحت هستند و دارای پیشوند دیگری برای کنترل از راه دور قدرت جریان جوش هستند.

این صنعت همچنین دستگاه های جوشکاری قابل حمل TSP-1 و TSP-2 تولید می کند که برای استفاده در سایت های نصب بسیار مناسب است. آنها برای جوشکاری درزهای کوتاه ، شیرآلات ، یعنی طراحی شده اند. برای جوشکاری با استراحت های طولانی

دستگاه جوشکاری TSP-1 دارای جرم 35 کیلوگرم است ، محدوده تنظیم جریان جوش 105--180 A. دستگاه جوشکاری TSP-2 دارای جرم 63 کیلوگرم است ، و جریان نامی آن 300 A است.

دستگاه های جوشکاری سه فاز در جوشکاری با قوس سه فاز توسط الکترودهای زوجی استفاده می شوند. دستگاه های جوشکاری سه فاز برای استفاده بسیار اقتصادی هستند - راندمان آنها به 0.9 می رسد ، اما به دلیل پیچیدگی تجهیزات جوشکاری و عدم توانایی در انجام جوشکاری در سقف و موقعیت های عمودی ، این جوشکاری کاربرد محدودی دارد.

برای به دست آوردن قدرت جریان جوش بزرگ ، از اتصال موازی ترانسفورماتورها با همان مشخصات خارجی و همان ولتاژ مدار اولیه و ثانویه استفاده می شود.

برای به دست آوردن جریانهای با فرکانس بالا و ولتاژ بالا ، از نوسان سازهای OSPZ-2M و سایر موارد استفاده شده است که مستقیماً به ولتاژ 220 ولت به شبکه تأمین می شوند. اسیلاتور شامل یک ترانسفورماتور پله پله و مدار نوسان دهنده است. ترانسفورماتور ولتاژ را از 220 به 6000 ولت افزایش می دهد مصرف برق 45 W. مدار نوسانی جریان با فرکانس بالا را تولید می کند. هنگام استفاده از اسیلاتور ، قوس حتی بدون تماس الکترود به محصول (با شکاف 1-2 میلی متر) روشن می شود.

اسیلاتور در جوشکاری با قوس الکتریکی آرگون ، هنگام جوشکاری با قوس کم مصرف ، هنگامی که ولتاژ در شبکه تأمین کننده جوشکاری افت می کند ، استفاده می شود ، زیرا افت ولتاژ باعث بی ثباتی احتراق قوس می شود. اسیلاتور به ترمینالهای سیم پیچ ثانویه ترانسفورماتور با سیمهایی با سطح مقطع 1.5 mm2 و به مدار جوشکاری با یک سیم با ولتاژ بالا تک هسته ای از همان مقطع با محافظ فلزی متصل می شود. محفظه فلزی اسیلاتور باید به صورت زمینی باشد. ابعاد کلی نوسان ساز 250X170X110 میلی متر ، وزن 6.5 کیلوگرم ،

منبع تغذیه DC شامل یکسو کننده های جوشکاری ، مبدل های جوشکاری و واحدهای جوشکاری است که توسط یک موتور احتراق داخلی هدایت می شوند.

یکسو کننده جوش دستگاهی است که جریان متناوب را به مستقیم (ضربان دار) با استفاده از سلنیوم نیمه هادی و دریچه های سیلیکونی تبدیل می کند. از دو بخش اصلی تشکیل شده است: ترانسفورماتور با وسیله ای برای تنظیم جریان جوش یا ولتاژ و یک واحد اصلاح مونتاژ شده طبق مدار پل سه فاز.

از مزایای یکسو کننده ها می توان به راندمان بالا ، اتلاف نسبتاً کم اتلاف ، عدم وجود قطعات دوار و کار بدون صدا ، بارگذاری یکنواخت فاز ، وزن کم و امکان تعویض سیم های مسی با آلومینیوم اشاره کرد. اما باید در نظر داشت که مدارهای کوتاه مدت طولانی برای یکسو کننده ها خطرناک هستند و در برابر نوسانات ولتاژ در شبکه حساس هستند. یکسو کننده های جوش اقتصادی تر از مبدل های جوشکاری هستند. در جدول 212 داده های فنی یکسو کننده ها را نشان می دهد.

یکسو کننده های جوش ВС و ВДГ با خصوصیات بیرونی سفت و سخت جهت محافظت از جوشکاری گاز با یک الکترود مصرفی ، جوش قوس اتوماتیک و نیمه اتوماتیک قوس غوطه ور ، سیم با سیم شار و غیره در طراحی در نظر گرفته شده اند.

یکسو کننده ها با پایین آمدن ویژگی های خارجی انواع VSS ، VKS و VD را تولید می کنند.

یکسو کننده های جوشکاری APU و VDU منابع قدرت قوس جهانی هستند. آنها برای تأمین قدرت قوس جوشکاری قوس زیر آب اتوماتیک و نیمه اتوماتیک ، در محافظ گاز ، سیم خاردار و همچنین در جوشکاری قوس دستی طراحی شده اند.

برای انجام کارهای جوشکاری در امکانات موسسه جوشکاری برقی. E.O. پاتونا یکسو کننده جوشکاری قابل حمل VZh-2M را طراحی کرد که به منظور جوشکاری اتصالات باز در گاز محافظ اتصالات لوله با قطر 20-100 میلی متر ، به دستگاههای اتوماتیک و دستگاههای نیمه اتوماتیک طراحی شده است. جرم یکسو کننده 50 کیلوگرم است. ویژگی خارجی - فرو بردن؛ تعداد مراحل کنترل 9 است. یکسو کننده های جوشکاری هر 3 ماه یکبار. باید با دمیدن با هوای فشرده از خاک و گرد و غبار تمیز شود. تمام قطعات مالش مکانیسم های یکسو کننده 2 بار در سال روغن کاری می شوند. فن همیشه باید باشد تا از گرمای بیش از حد عناصر نیمه هادی و خرابی یکسو کننده جلوگیری شود.

ترانسفورماتورهای جوشکاری DC از یک موتور الکتریکی ناهمزمان و یک ژنراتور DC تشکیل شده است که در یک محفظه مونتاژ می شود. روتور موتور و آرماتور ژنراتور در همان شافت قرار دارند. مبدل روی یک قاب یا چرخ ها نصب می شود. مبدل های جوشکاری به دو پست و چند پست ، ثابت و سیار تقسیم می شوند.

"در هنگام انجام کار ساخت و ساز و نصب ، مبدل جوشکاری موبایل PSO-500 مورد استفاده گسترده قرار می گیرد. این برای جوشکاری قوس دستی ، جوشکاری نیمه اتوماتیک و اتوماتیک در زیر لایه شار در نظر گرفته شده

3. حالت های قوس

در حالت جوشکاری کلی پارامترهای کنترل شده را تعیین می کنند که شرایط جوش را تعیین می کنند. پارامترهای حالت جوش به اصلی و اضافی تقسیم می شوند. پارامترهای اصلی حالت جوشکاری قوس دستی شامل قطر الکترود ، بزرگی ، نوع و قطبیت جریان ، ولتاژ قوس و سرعت جوش است. موارد اضافی شامل بزرگی پسوند الکترود ، ترکیب و ضخامت روکش های الکترود ، موقعیت الکترود و موقعیت محصول در حین جوشکاری است.

قطر الکترود بسته به ضخامت فلز ، پای درز ، موقعیت درز در فضا انتخاب می شود.

نسبت تقریبی بین ضخامت فلز S و قطر الکترود د هنگام جوشکاری در موقعیت پایین درز:

S ، mm ...... 1-2 3-5 4-10 12-24 30-60

د ، میلی متر .... 2-3 3-4 4-5 5-6 6-8

استحکام جریان به طور عمده به قطر الکترود بستگی دارد ، بلکه به طول قسمت کار آن ، ترکیب پوشش و موقعیت جوش نیز بستگی دارد. هرچه جریان بیشتر باشد ، عملکرد نیز بیشتر می شود ، یعنی مقدار بیشتری از فلز رسوب شده: G \u003d anIсvt ، جایی که G مقدار فلز رسوب شده ، g؛ ضریب رسوب ، g / (A * h) است. Isv - جریان جوشکاری ، A؛ زمان ، ح

اما ، با وجود جریان بیش از حد برای قطر معین از الکترود ، الکترود به سرعت بیش از حد مجاز گرم می شود. این امر منجر به کاهش کیفیت درز و افزایش پراکنده می شود. با وجود جریان کافی ، قوس ناپایدار است ، اغلب می شکند ، ممکن است عدم نفوذ در درز وجود داشته باشد. مقدار فعلی را می توان با فرمول های زیر تعیین کرد: هنگام جوشکاری فولادهای ساختاری برای الکترودهای با قطر 3-6 میلی متر Id \u003d (20 + 6de) de؛ برای الکترودهایی با قطر کمتر از 3 میلی متر Id \u003d 30de ، که در آن قطر الکترود ، mm است. جوشکاری اتصالات در موقعیت های عمودی و سقف ، به طور معمول ، با الکترودهایی با قطر بیش از 4 میلی متر انجام نمی شود. در این حالت ، مقاومت فعلی باید 10-20٪ کمتر از جوشکاری در وضعیت پایین باشد. ولتاژ قوس در یک محدوده نسبتاً باریک 16-30 ولت متغیر است.

4. روش جوشکاریهمه موقعیت های مکانی

درزها باید در وضعیت پایین جوش داده شوند ، جایی که مناسب ترین شرایط برای به دست آوردن درزهای با کیفیت مناسب ایجاد می شود.

این امر به این دلیل است که فلز مذاب الکترود از جهت گرانش به حمام منتقل می شود ، سطح استخر جوش افقی است. علاوه بر این ، در موقعیت پایین تر ، انجام جوشکاری برای کارگر راحت تر است ، رعایت فرآیند راحت تر است.

کیفیت اتصالات باسن جوش داده شده بدون لبه های بوش به دلیل انتخاب صحیح قطر و جریان الکترود است. اتصالات قلاب با شیار U شکل گرفته و بسته به ضخامت فلز با درزهای تک لایه یا چند لایه جوش داده می شود. در شکل شکل 8 محل تحریک قوس و حرکت انتهای الکترود را هنگام جوشکاری در یک گذر از اتصال با یک شیار V از لبه ها نشان می دهد (روی محصولات مهم ، قوس فقط در لبه ها هیجان زده می شود).

در آستانه لبه ها ، حرکت قوس برای بدست آوردن نفوذ لازم کند می شود و در ریشه درز سرعت می گیرد تا از سوختگی جلوگیری شود. برای محصولاتی که دسترسی جوشکاری از دو طرف امکان پذیر است ، پس از تمیز کردن ریشه درز از هجوم فلز ، بربر و سرباره ، درز جوش از طرف معکوس اعمال می شود.

شکل 8- تحریک قوس و مسیر پایان الکترود هنگام جوشکاری در یک گذر از اتصال با یک لبه برش V شکل

شکل 9- روش بخیه زدن با جوش چند لایه

در شکل 8 رقم روش جوشکاری در جوش چند لایه را نشان می دهد. جوشکاری اتصالات با شیارهای X شکل با جوشکاری با شیارهای C شکل لبه ها تفاوت ندارد. برای به دست آوردن جوش با کیفیت بالا در جوشکاری چند لایه ، ضخامت لایه زیرین نباید از 4-5 میلی متر تجاوز کند. در این حالت ، فلز زیرین به خوبی ذوب شده و آنیل می شود. سطح مقطع F لایه رسوب شده معمولاً مربوط به قطر الکترود مورد استفاده است.

درزهای گوشه ای نیز باید در وضعیت پایین جوش داده شوند. این روش "جوش قایق" نامیده می شود (شکل 10).

شکل 10. جوش "در قایق"

شکل 11. جوشکاری فیله های جوش

هنگام جوش درزهای عمودی ، فلز مذاب الكترود از جهتی عمود بر گرانش به حمام منتقل می شود. بنابراین ، یک درز با کیفیت بالا فقط با یک استخر جوش کوچک قابل دستیابی است. اتصالات عمودی با قوس کوتاه تر جوش داده می شوند ، سپس به دلیل عمل کشش سطح بین فلز مذاب حمام و قطره فلز الکترود ، جذب متقابل رخ می دهد. هنگامی که فلز الکترود وارد استخر جوش می شود ، مقدار فلز مایع موجود در آن افزایش می یابد و تحت تأثیر گرانش ، این فلز می تواند نشت کند. برای جلوگیری از این امر ، الکترود را باید به سرعت به طرف بالا یا سمت آن حرکت داد تا فلز سخت شود. در شکل 5 موقعیت الکترود را در لحظات فردی جوش یک درز عمودی نشان می دهد. جوشکاری درزهای عمودی معمولاً از پایین به بالا انجام می شود. دهانه ای که در ابتدای جوشکاری ایجاد می شود قطره های فلز مذاب را حفظ می کند. الکترود را می توان به سمت بالا یا پایین کج کرد. هنگامی که الکترود به پایین خم شد ، مشاهده کار فرآیند جوشکاری برای کار ساده تر است. جوش از بالا به پایین معمولاً برای ورق فلز استفاده می شود. در این حالت ، هنگامی که الکترود بر روی سطح جوش داده شود ، قوس هیجان زده می شود و پس از تشکیل قطره فلز ، الکترود به سمت پایین منحرف می شود و فلز مذاب را از قطره با قوس کوتاه نگه می دارد.

شکل 12. موقع جوشکاری یک درز عمودی از پایین به بالا ، موقعیت های (a ، b ، c) الکترود را در نظر بگیرید

درزهای افقی برای جوشکاری سخت تر از حالت های عمودی هستند. برای جلوگیری از زهکشی فلز مذاب ، لبه های روی صفحه پایین خمیده نشده اند. برای همین منظور ، جوشکاری در لبه ورق پایین شروع می شود ، سپس ریشه برش جوش می شود و پس از آن قوس به لبه ورق فوقانی منتقل می شود (شکل 7). روش جوشکاری یک درز افقی با یک شیار F شکل در شکل نشان داده شده است. 8- برای جوشکاری درزهای عمودی و افقی ، جریان در مقایسه با جوشکاری در موقعیت پایین 10-20٪ کاهش می یابد.

اتصالات سقفی از نظر کارایی دیگر دشوارتر است ، زیرا فلز مذاب دائماً تمایل به بیرون آمدن از استخر جوش دارد. این شرایط به جوشکار نیاز دارد تا کوتاهترین قوس ممکن را در کل مراحل جوش حفظ کند. مراحل انتقال قطرات از الکترود به استخر جوش در حین جوشکاری سقف در شکل نشان داده شده است. 53. شیب الکترود به جهت جوشکاری باید 10-10 درجه باشد (راد 0.17-0.25). توصیه می شود از الکترودهای روکش دار نسوز استفاده شود. ذوب کمی دیرتر از میله الکترود ، پوشش در انتهای الکترود یک پوشش را تشکیل می دهد ، که انتقال فلز جهت بیشتری را فراهم می کند ، در نتیجه روند جوشکاری را تسهیل می کند. هنگام جوشکاری اتصالات سقفی ، جریان نسبت به جوشکاری در موقعیت پایین 20 تا 25٪ کاهش می یابد.

شکل 13. جوشکاری درزهای عمودی از بالا به پایین

شکل 14. حرکت الکترود هنگام جوشکاری درز افقی

جوشکاری ورق فلزی. جوشکاری یک فلز با ضخامت 1.5-3 میلی متر باید با جریان مستقیم قطبیت معکوس انجام شود. جوشکاری جریان متناوب فقط با استفاده از نوسان ساز امکان پذیر است. جوشکاری با بسته شدن قوس های دوره ای از طریق قطرات مذاب فلز الکترود انجام می شود. فلز پایه تا عمق کامل ذوب شده و حتی در قسمت معکوس نیز کمی نشت می کند.

جوشکاری درزها با طول و ضخامت های مختلف. از نظر طول ، درزها به کوتاه (حداکثر 300 میلی متر) ، طول متوسط \u200b\u200b(300-1000 میلی متر) و طولانی (بیش از 1000 میلی متر) تقسیم می شوند. درزهای کوتاه از ابتدا تا انتها در یک جهت جوش داده می شوند. درزهای با طول متوسط \u200b\u200bدر بخش های (1 - 6) از وسط تا انتهای درز یا به روش معکوس جوش داده می شوند طول این بخش ها به گونه ای انتخاب شده اند که می توان هریک از آنها را با یک عدد صحیح از الکترود جوش داد. برای جوشکاری درزهای طولانی ، از روش کوک معکوس -1L1H نیز استفاده شده است که باعث می شود ذوب قسمت های اولیه درزها به خوبی ذوب شود و باعث کاهش جنگ محصول می شود.

شکل 15. موقعیت ها (1 ، 2 ، 3) الکترود هنگام جوشکاری یک درز افقی

شکل 16. طرح انتقال قطرات فلزی در هنگام جوشکاری سقف

شکل 17. جوشکاری درزهای با طول متوسط \u200b\u200b- بخشهایی از وسط تا انتها؛ ب - روش قدم معکوس

شکل 18. جوش "اسلاید"