विभिन्न में वेल्डिंग सीम की मुख्य विशेषताएं क्या हैं स्थानिक प्रावधान?

निचली स्थिति में वेल्ड करने का सबसे आसान और सुविधाजनक तरीका। जब किनारों को काटने के बिना बट जोड़ों को वेल्डिंग करते हैं, तो वेल्डेड किनारों के पिघलने पर विशेष ध्यान दिया जाना चाहिए। पीछे की तरफ संयुक्त को वेल्डिंग करना (फिलामेंट सीम) पैठ की विश्वसनीयता बढ़ाता है। बहुपरत सीम को वेल्डिंग करने की गुणवत्ता काफी हद तक सीम की जड़ में पहली परत की पूर्णता पर निर्भर करती है। संरचनाओं में वेल्ड रूट की पैठ सुनिश्चित करने के लिए विशेष रूप से ध्यान दिया जाना चाहिए जो संयुक्त के रिवर्स साइड वेल्डिंग की संभावना को बाहर करते हैं (उदाहरण के लिए, जब छोटे व्यास के वेल्डिंग पाइप)।ऊर्ध्वाधर विमान पर पट्टिका वेल्ड की वेल्डिंग शुरू करना असंभव है, क्योंकि पिघला हुआ धातु और कोयले में प्रवेश की कमी के गठन को रोकना संभव है।

वेल्डिंग ऊर्ध्वाधर सीम को नीचे और ऊपर से, नीचे से किया जा सकता है। ऊपर से नीचे तक वेल्डिंग करना नीचे से ऊपर तक बहुत अधिक कठिन है। ऊपर-नीचे वेल्डिंग केवल आपातकाल के मामले में किया जाना चाहिए, क्योंकि वेल्डर की उच्च योग्यता की आवश्यकता होती है। नीचे से ऊपर वेल्डिंग करते समय प्रवेश की अधिक कमी की संभावना संभव है। नीचे से ऊपर वेल्डिंग एक अपेक्षाकृत बड़े व्यास के इलेक्ट्रोड द्वारा किया जाता है और ऊपर से नीचे वेल्डिंग करते समय की तुलना में एक बड़ा वेल्डिंग चालू होता है। ऊपर से नीचे वेल्डिंग वेल्डिंग की तुलना में कम उत्पादक है।

वेल्डिंग क्षैतिज सीमों को भी एक उच्च योग्य वेल्डर की आवश्यकता होती है। क्षैतिज सीम वेल्डिंग के लिए, किनारे की तैयारी आमतौर पर शीर्ष संयुक्त तत्व में एक बेवल के साथ की जाती है। चाप जब क्षैतिज क्षैतिज वेल्डिंग करता है, तो निचले क्षैतिज किनारे पर उत्तेजित होता है, और फिर, इलेक्ट्रोड अनुप्रस्थ आंदोलनों का अंत देते हुए, एक झुका हुआ बेवेल पर जाता है। बहु-पास क्षैतिज सीमों की वेल्डिंग, उदाहरण के लिए 8 मिमी से अधिक की मोटाई वाले तत्वों, पहले पास के लिए 4 मिमी के व्यास और बाद के पास के लिए 5 मिमी के व्यास के साथ इलेक्ट्रोड के साथ प्रदर्शन किया जाना चाहिए।

सीलिंग वेल्डिंग की कठिनाई धातु को पिघलाने के लिए गड्ढा से बाहर बहने की क्षमता में निहित है। यह केवल तभी प्राप्त होता है जब शॉर्ट आर्क के साथ वेल्डिंग किया जाता है। सीलिंग वेल्डिंग के दौरान जमा किए गए धातु के यांत्रिक गुण अन्य स्थानिक पदों में वेल्डिंग के दौरान जमा धातु से कम होते हैं।

आमतौर पर, सीलिंग वेल्डिंग की गारंटी केवल उच्च योग्य वेल्डर द्वारा वेल्डिंग सीलिंग सीम में अनुभव के साथ की जाती है। वेल्डिंग सीलिंग और इलेक्ट्रोड व्यास जब वेल्डिंग सीम को कम स्थिति में वेल्डिंग करते हैं तो अपेक्षाकृत छोटे से चुना जाता है।

सीलिंग वेल्डिंग की कठिनाइयों के बावजूद, वेल्डेड जोड़ों की गुणवत्ता का आकलन करने के लिए मुख्य मानदंड वेल्डेड होने वाले तत्वों की एक अच्छी पैठ है। 8 मिमी से अधिक की मोटाई के साथ वेल्डेड जोड़ों के तत्वों को मल्टीपास सीम के साथ वेल्डेड किया जाना चाहिए। इस मामले में, पहले रोलर के लिए, आपको 3 मिमी के व्यास के साथ इलेक्ट्रोड का उपयोग करने की आवश्यकता है, और बाद वाले लोगों के लिए - 4 मिमी के व्यास के साथ इलेक्ट्रोड। कोटिंग के समर्थन से इलेक्ट्रोड के साथ छत के सीम की वेल्डिंग की जा सकती है।

विभिन्न स्थानिक पदों में वेल्डिंग। निर्माण सामग्री के प्रकार। हीटिंग सिस्टम के लिए आवश्यकताएँ

आप छात्र कार्य लिखने की लागत का पता लगा सकते हैं।

एक काम लिखने में मदद करें जो निश्चित रूप से स्वीकार किया जाएगा!

परिचय

I. लंबाई और क्रॉस सेक्शन के साथ वेल्ड करने के तरीके

1 विभिन्न स्थानिक पदों में वेल्डिंग

2 बट वेल्डिंग

3 वेल्डिंग पट्टिका वेल्ड

4 मोटी धातु की वेल्डिंग

5 शीट धातु वेल्डिंग

द्वितीय। निर्माण सामग्री: ईंटों और छोटी दीवार ब्लॉकों का निर्माण

1 बिल्डिंग ईंट

2 छोटी दीवार ब्लॉक

तृतीय। हीटिंग सिस्टम के लिए आवश्यकताएँ

निष्कर्ष

परिचय

वर्तमान में, सभी उद्योगों में कामकाजी व्यवसायों की मांग है। राज्य की अर्थव्यवस्था के विकास के साथ, उच्च योग्य विशेषज्ञों (वेल्डर, बिल्डर्स, इंस्टालर, आदि) की मांग बढ़ जाती है। नई तकनीकों का निरंतर परिचय, कार्य की मात्रा में वृद्धि, और सामग्री आधार के विस्तार के लिए इन व्यवसायों में प्रशिक्षण, फिर से प्रशिक्षण, और विशेषज्ञों के उन्नत प्रशिक्षण पर ध्यान देने की आवश्यकता है।

धातु वेल्डिंग इंटरटॉमिक या इंटरमॉलिक्युलर बॉन्ड या प्रसार की स्थापना करके एक अविभाज्य यौगिक के उत्पादन के लिए एक तकनीकी प्रक्रिया है। इसका उपयोग सजातीय और प्रसार धातुओं और उनके मिश्र धातुओं को जोड़ने के लिए किया जाता है, कुछ गैर-धातु सामग्री (सिरेमिक, कांच, आदि), साथ ही साथ प्लास्टिक से। वेल्डिंग एक लागत प्रभावी, उच्च प्रदर्शन और बड़े पैमाने पर यंत्रीकृत प्रक्रिया है। लगभग सभी इंजीनियरिंग और निर्माण उद्योगों में व्यापक रूप से इसका उपयोग सभी-वेल्डेड पतवारों के निर्माण में जहाज निर्माण में किया जाता है।

सभी इमारतों और इंजीनियरिंग संरचनाओं को विभिन्न प्रकार की निर्माण सामग्री से बनाया गया है, इसलिए उनकी सही पसंद, उनके गुणवत्ता और संरक्षण की डिग्री का आकलन करने की क्षमता और इन सामग्रियों से बने संरचनाओं के लिए सामान्य संचालन की स्थिति सुनिश्चित करना - यह सब किसी भी विशेषता के बिल्डरों के लिए आवश्यक है।

उस राष्ट्रीय अर्थव्यवस्था की एक शाखा का नाम देना मुश्किल है जिसमें थर्मल ऊर्जा का उपयोग नहीं किया जाएगा। आवासीय, सार्वजनिक भवनों और औद्योगिक भवनों के परिसर में सामान्य माइक्रॉक्लाइमैटिक स्थिति प्रदान करना, उद्योग में तकनीकी प्रक्रियाओं के सामान्य पाठ्यक्रम को सुनिश्चित करना, परिसर में एक स्वच्छ वातावरण सुनिश्चित करना और कार्यस्थलों पर विभिन्न गतिविधियों और थर्मल ऊर्जा की आवश्यकता वाले मानव जीवन की पूरी सूची से दूर है। इसलिए, गर्मी और गैस की आपूर्ति और वेंटिलेशन तकनीक के विकास के सवाल इतने तुरंत उठाए जाते हैं।

थीसिस में परिचय, तीन भाग, निष्कर्ष और प्रयुक्त साहित्य की सूची शामिल है। पहले भाग में, हम लंबाई और क्रॉस सेक्शन के साथ वेल्ड बनाने के तरीकों पर विचार करते हैं, अर्थात्, वेल्डिंग बट और पट्टिका वेल्ड की तकनीक, विभिन्न स्थानिक पदों में बड़ी मोटाई और शीट धातु की वेल्डिंग धातु की तकनीक। दूसरे में - निर्माण सामग्री के प्रकार - निर्माण ईंटें और छोटी दीवार ब्लॉक (उद्देश्य, आयाम, चिनाई के प्रकार, मोर्टार)। तीसरा भाग हीटिंग सिस्टम की आवश्यकताओं के लिए समर्पित है।

I. लंबाई और क्रॉस सेक्शन के साथ वेल्ड करने के तरीके

1.1 विभिन्न स्थानिक स्थितियों में वेल्डिंग

वेल्डिंग वेल्डिंग आर्क के प्रज्वलन से शुरू होता है, जो तब होता है जब इलेक्ट्रोड की नोक संक्षेप में उत्पाद को छूती है। शॉर्ट सर्किट करंट के प्रवाह के कारण - विधि "एंड-टू-एंड" या इलेक्ट्रोड के अंत के स्लाइड को आंदोलन द्वारा उत्पाद के अल्पकालिक संपर्क के साथ - "मैच" (छवि 1) की विधि द्वारा। जब चाप टूट जाता है, तो बेस मेटल पर गड्ढे के सामने फिर से प्रज्वलित किया जाता है, जिससे वेल्ड धातु में वापसी के साथ क्रेटर में जमा सतह संदूषकों को लाया जा सके। उसके बाद, वेल्डिंग वांछित दिशा में किया जाता है।

अंजीर। 1 वेल्डिंग चाप की इग्निशन: उत्पाद की सतह के लिए इलेक्ट्रोड का एक अल्पकालिक संपर्क; बी - उत्पाद की सतह पर इलेक्ट्रोड का अंत हड़ताली।

आर्क इग्निशन के एक या दूसरे तरीके का आवेदन वेल्डिंग की स्थिति और वेल्डर के कौशल पर निर्भर करता है। चाप को इस तरह से स्थानांतरित किया जाता है कि वेल्डेड किनारों की पैठ सुनिश्चित हो जाती है और वेल्ड वेल्ड के साथ आवश्यक धातु की आवश्यक गुणवत्ता प्राप्त होती है। यह निरंतर लंबाई के एक चाप और इलेक्ट्रोड के अंत के एक इसी आंदोलन (छवि 2) को बनाए रखने के द्वारा प्राप्त किया जाता है। मैनुअल वेल्डिंग में, आर्क लंबाई, इलेक्ट्रोड के ब्रांड और व्यास पर निर्भर करता है, वेल्डिंग की स्थिति इलेक्ट्रोड के व्यास का 0.5-1.2 है। चाप में एक बड़ी वृद्धि पैठ की गहराई में कमी, सीम की गुणवत्ता में गिरावट, स्पैटर में वृद्धि और कभी-कभी गठन को कम करने की ओर ले जाती है; एक महत्वपूर्ण कमी - गठन और शॉर्ट सर्किट की गिरावट के लिए।

अंजीर। 2. इलेक्ट्रोड के कामकाजी अंत के अनुप्रस्थ आंदोलनों के प्रक्षेपवक्र के मुख्य प्रकार

इलेक्ट्रोड के अंत के अनुप्रस्थ कंपन आंदोलनों की अनुपस्थिति में, रोलर की चौड़ाई इलेक्ट्रोड की 0.8-1.5 डी है। ऐसे सीम (या लकीरें) को संकीर्ण या धागा कहा जाता है। पतली धातु को वेल्डिंग करते समय और बहुपरत सीम में पहली परत को लागू करते समय उनका उपयोग किया जाता है। मध्य सीमों (या रोलर्स) को प्राप्त करना, जिसकी चौड़ाई आमतौर पर इलेक्ट्रोड की 2-4 डी से अधिक नहीं होती है, इलेक्ट्रोड के अंत के कंपन आंदोलनों के कारण संभव है। इलेक्ट्रोड के अंत के दोलकीय आंदोलनों के मुख्य संस्करण अंजीर में दिखाए गए हैं। 2. ऐसे मोहरे जो दोनों वेल्डेड किनारों के बढ़ाया हीटिंग में योगदान नहीं करते हैं - अंजीर में। 2, डब्ल्यूएफ; एक किनारे के बढ़ाया हीटिंग में योगदान - अंजीर में। 2, z; सीम रूट के हीटिंग में योगदान - अंजीर में। २, भवन

कम स्थिति में वेल्डिंग करने का प्रयास करना आवश्यक है, क्योंकि यह अच्छी गुणवत्ता के वेल्ड प्राप्त करने के लिए सबसे अनुकूल परिस्थितियों का निर्माण करता है। इस स्थिति में, पिघला हुआ धातु वेल्ड पूल में स्थानांतरित किया जाता है, जो गुरुत्वाकर्षण की दिशा में एक क्षैतिज स्थिति में रहता है। इसके अलावा, निचली स्थिति में वेल्डिंग प्रक्रिया का निरीक्षण करने के लिए अधिक सुविधाजनक और आसान है।

लंबाई और क्रॉस सेक्शन के साथ वेल्डिंग सीम के लिए विभिन्न तरीके हैं। उनकी पसंद सीम की लंबाई और वेल्डेड होने वाली धातु की मोटाई पर निर्भर करती है। पारंपरिक रूप से, 250 मिमी लंबे तक के सीम को शॉर्ट, 250-1000 मिमी - मध्यम, 1000 मिमी से अधिक - लंबे कहा जाता है।

अंजीर। 3. विभिन्न लंबाई के सीम की वेल्डिंग: - ए - लघु सीम; बी - मध्य सीम; वी-डी - लंबा सीम; I, II - सीम की परतें; 1-10 - सीम वर्गों के वेल्डिंग का क्रम और दिशा; ए - वेल्डिंग की सामान्य दिशा

लघु सीम को मार्ग से वेल्डेड किया जाता है, अर्थात्, वेल्डिंग दिशा अपरिवर्तित होती है, सीम के एक छोर से दूसरे तक (छवि 3, ए); मध्यम लंबाई के सीम - संयुक्त के मध्य से अंत तक (छवि 3, बी); लंबी सीम - रिवर्स-स्टेप वेल्डिंग द्वारा, जिसमें वेल्ड को दूसरे खंडों के बाद और वेल्ड वेतन वृद्धि (छवि 3, सी) के विपरीत दिशा में किया जाता है। स्टेप (खंड) की लंबाई 100-350 मिमी की सीमा में ली जाती है, जिसमें छोटे कदमों को पतली धातु और लंबी वेल्डिंग करते समय सौंपा जाता है - मोटी धातु को वेल्डिंग करते समय।

रिवर्स-स्टेप वेल्डिंग मुख्य रूप से मध्य से अंत तक सामान्य दिशा ए के साथ किया जाता है और एक या दो आदेश (छवि 3 डी, अनुभाग 1 और 1 ए, 2 और 2 ए, आदि) द्वारा किया जा सकता है।

मल्टी-लेयर सीम के लिए (छवि 3, ई), रिवर्स-स्टेप वेल्डिंग का भी उपयोग किया जाता है, जबकि अंतर्निहित सीमों के रिवर्स वेल्डिंग की दिशा में ओवरलेइंग लेयर्स के समीपवर्ती अनुभागों का प्रदर्शन किया जाता है। आसन्न वर्गों के सीमों के छोर 25-30 मिमी तक एक दूसरे के सापेक्ष ऑफसेट होने चाहिए।

नीचे की तुलना में एक स्थिति में वेल्डिंग सीम में कई विशेषताएं हैं।

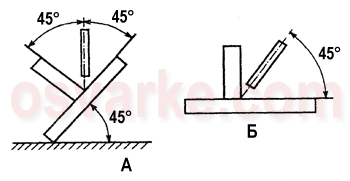

ऊर्ध्वाधर स्थिति में वेल्डिंग करते समय, धातु को वेल्ड पूल के गुरुत्वाकर्षण में स्थानांतरित किया जाता है। इसलिए, लेपित इलेक्ट्रोड के साथ वेल्डिंग को यथासंभव छोटा किया जाना चाहिए। इस स्थिति में, इलेक्ट्रोड का व्यास 4-5 मिमी से अधिक नहीं होना चाहिए, और निचली स्थिति में वेल्डिंग करते समय वर्तमान मूल्यों से 15-20% कम है। जब इलेक्ट्रोड धातु वेल्ड पूल में प्रवेश करती है, तो इसमें तरल धातु की मात्रा बढ़ जाती है और, गुरुत्वाकर्षण के प्रभाव में, धातु रिसाव कर सकती है। इसलिए, इलेक्ट्रोड को जल्दी से किनारे पर हटा दिया जाना चाहिए ताकि धातु कठोर हो जाए। मैं ऊर्ध्वाधर जोड़ों को ऊपर से नीचे (छवि 4 ए) या नीचे से ऊपर (छवि 4 बी) में वेल्ड करता हूं।

अंजीर। 4. ऊर्ध्वाधर जोड़ों को वेल्डिंग करने की योजना: ए - ऊपर से नीचे तक; बी - नीचे से ऊपर तक

यह नीचे से ऊपर की ओर वेल्ड करने के लिए अधिक सुविधाजनक है, जब आर्क सबसे कम बिंदु पर उत्साहित होता है, जहां जमने वाली धातु के लिए एक मंच बनता है, जिस पर पिघला हुआ धातु की निम्नलिखित बूंदें आयोजित की जाती हैं। ऊपर से नीचे तक वेल्डिंग करना नीचे से ऊपर तक बहुत अधिक कठिन है। आमतौर पर, इस पद्धति का उपयोग पतली धातु को वेल्डिंग करने के लिए किया जाता है। वेल्डिंग की शुरुआत में, इलेक्ट्रोड को सतह पर लंबवत रखा जाता है और चाप सीम के शीर्ष पर उत्तेजित होता है। वेल्डेड होने के लिए सतह पर तरल धातु की ध्यान देने योग्य गिरावट की उपस्थिति के बाद, इलेक्ट्रोड 10-15 डिग्री के कोण पर नीचे झुका हुआ है, और चाप पिघला हुआ धातु को निर्देशित किया जाता है।

अंजीर। 5. क्षैतिज सीम वेल्डिंग: 1-3 - इलेक्ट्रोड की स्थिति

क्षैतिज सीम ऊर्ध्वाधर लोगों की तुलना में वेल्ड करने के लिए अधिक कठिन हैं, इसलिए वे उच्च योग्य वेल्डर द्वारा निष्पादित किए जाते हैं। पिघला हुआ धातु को जलने से रोकने के लिए, निचली शीट पर किनारों को बेवल नहीं किया जाता है, और निचली शीट के किनारे पर वेल्डिंग शुरू होती है, फिर वेल्ड रूट को उबला जाता है और चाप को ऊपरी शीट (छवि 5) के किनारे पर स्थानांतरित किया जाता है। ऊपरी चौड़े रोलर्स को लागू करते समय, इलेक्ट्रोड के अंत के पार्श्व कंपन सीम के अक्ष पर 45 ° के कोण पर किए जाते हैं। वेल्डिंग एक ही व्यास के इलेक्ट्रोड द्वारा और ऊर्ध्वाधर सीम की वेल्डिंग के समान मोड में किया जाता है।

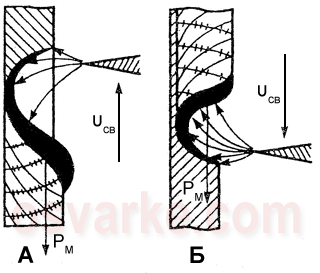

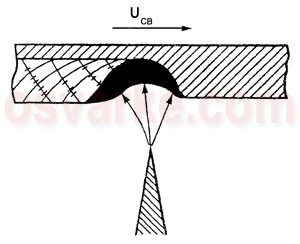

वेल्डिंग की तकनीक के अनुसार, छत वेल्ड सबसे कठिन हैं। इस मामले में, गुरुत्वाकर्षण इलेक्ट्रोड की धातु की बूंदों को वेल्ड पूल में स्थानांतरित करने से रोकता है और वे नीचे की ओर जाते हैं। गुरुत्वाकर्षण को दूर करना और पिघला हुआ धातु को वेल्ड पूल की एक छोटी मात्रा के साथ बहने से रोकना संभव है। इसके लिए, वेल्डिंग को एक शॉर्ट आर्क और संकीर्ण रोलर्स के साथ निचली स्थिति में वेल्डिंग करते समय 20-25% से कम की वर्तमान ताकत के साथ 4 मिमी से अधिक नहीं के व्यास वाले इलेक्ट्रोड के साथ किया जाता है। आर्क को वेल्ड धातु (छवि 6) में इलेक्ट्रोड धातु की बूंदों के संक्रमण के लिए जितना संभव हो उतना कम होना चाहिए।

अंजीर। 6. सीलिंग जोड़ों की वेल्डिंग

1.2 बट वेल्ड की वेल्डिंग

बेवेल किनारों के बिना बट जोड़ों को संयुक्त के एक या दो तरफ एक चौड़ी सीम के साथ वेल्डेड किया जाता है।

काटने वाले किनारों के साथ बट जोड़ों को एकल-परत (एकल-पास) या बहु-परत (बहु-पास) के रूप में प्रदर्शन किया जाता है, जो धातु की मोटाई और किनारों की तैयारी के रूप पर निर्भर करता है (चित्र 7)।

अंजीर। 7. बट वेल्ड्स की वेल्डिंग: ए-जी - वेल्ड्स के क्रॉस-अनुभागीय आकार; 1-7 - सीम की परतों के निष्पादन का क्रम; 0 - वेल्डिंग सीम

तालिका 1 जब वेल्डिंग बट और पट्टिका वेल्ड की परतों की संख्या

धातु की मोटाई के आधार पर परतों की सीम संख्या वेल्डेड हो रही है, मिमी 1-5681012141618-20 स्टाइलकोवा 122-33-444-55-65-6 कोण 11122-33-455-6

मल्टीलेयर सीम की वेल्डिंग 4 मिमी से अधिक नहीं के व्यास के साथ इलेक्ट्रोड के साथ सीम की जड़ को सावधानीपूर्वक उबालने से शुरू होती है, और बाद के सीम को बड़े व्यास के इलेक्ट्रोड का उपयोग करके चौड़ी रोलर्स द्वारा निर्देशित किया जाता है।

महत्वपूर्ण संरचनाओं में, सीम की जड़ को काटने से हटा दिया जाता है, सतह काटने के लिए छेनी या गैस कटर, और फिर एक वेल्ड सीम लगाया जाता है।

.3 वेल्डिंग पट्टिका वेल्ड

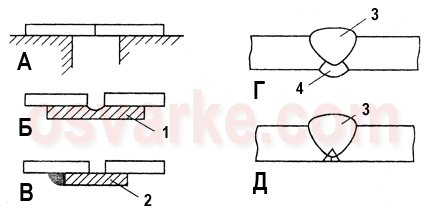

वेल्डिंग पट्टिका वेल्ड का सबसे अच्छा परिणाम तब प्रदान किया जाता है जब तत्वों के विमानों को "नाव की स्थिति" (छवि 8, ए), अर्थात् में जुड़ा होना चाहिए। क्षैतिज के लिए 45 के कोण पर। उसी समय, कोण की एक अच्छी पैठ और तत्वों की दीवारों को अंडरकटिंग या प्रवेश की कमी के खतरे के बिना हासिल किया जाता है, और यह एक पास में बड़े सीमों को वेल्ड करने की क्षमता भी बनाता है। हालांकि, तत्वों को "नाव" स्थिति में जोड़ने के लिए हमेशा सेट करना संभव नहीं है।

अंजीर। 8. पट्टिका वेल्ड की वेल्डिंग: ए-जी - वेल्डिंग के दौरान अनुभागीय आकार और भागों की स्थिति; 1-4 - सीम परतों का क्रम

कुछ मामलों में, जुड़े तत्व अंतरिक्ष में एक अलग (छवि 8, बी-डी) की स्थिति पर कब्जा कर लेते हैं। इस तरह के पट्टिका वेल्ड की वेल्डिंग अतिरिक्त कठिनाइयों के साथ होती है, क्योंकि संयुक्त कोण या क्षैतिज दीवार के शीर्ष, साथ ही ऊर्ध्वाधर तत्व की दीवार के शॉर्टकट की कमी संभव है। इन मामलों में, एकल-परत पट्टिका वेल्ड के पैर 8 मिमी से अधिक नहीं होने चाहिए। 8 मिमी से ऊपर के पैरों वाले सीम दो परतों या अधिक में बनाए जाते हैं।

एक ही किनारे के दो सममित बीवेल के साथ टी-संयुक्त के फ़िले वेल्ड को एक परत में या कई परतों में वेल्ड किया जाता है, यह धातु की मोटाई पर निर्भर करता है।

ऊर्ध्वाधर और छत की स्थिति में वेल्डिंग पट्टिका वेल्ड के लिए प्रौद्योगिकी बेवल किनारों के साथ वेल्डिंग बट वेल्ड से काफी अलग नहीं है। कोण के शीर्ष की आवश्यक पैठ सुनिश्चित करने के लिए, पहली परत 3-4 मिमी के व्यास के साथ इलेक्ट्रोड के साथ की जाती है।

जब वेल्डिंग पट्टिका गोद के जोड़ों का वेल्ड करती है, तो ऊपरी तत्व के किनारे के अत्यधिक प्रवेश (अंडरकटिंग) और निचले तत्व के विमान पर धातु (अपर्याप्त संलयन के साथ) की अनुमति नहीं होनी चाहिए।

1.4 मोटी धातु की वेल्डिंग

वेल्डेड जोड़ों में धातु (20 मिमी या अधिक) की मोटाई में वृद्धि के साथ, वॉल्यूमेट्रिक वेल्डिंग तनाव में काफी वृद्धि होती है, जो जोड़ों में दरारें की उपस्थिति और विकास का खतरा पैदा करती है। इन घटनाओं से बचने के लिए, प्लेट स्टील के जोड़ों को निम्न तरीकों से किया जाता है (चित्र 9)। ब्लॉक (छवि 9, सी) और कैस्केड विधियों (छवि 9, ए) के साथ वेल्डिंग करते समय यह प्राप्त किया जाता है। ब्लॉक विधि में, पूरे सीम को लंबाई में समान वर्गों में विभाजित किया जाता है - लगभग 1 मीटर लंबा ब्लॉक, प्रत्येक ब्लॉक को एक विशिष्ट वेल्डर द्वारा पीसा जाता है। वेल्डिंग मध्य ब्लॉक से शुरू होती है। पहले खंड में पहले पास के तुरंत बाद, दो और वेल्डर, आदि वेल्डिंग शुरू करते हैं, जब तक कि लंबाई वाले सभी खंड वेल्डर को नहीं सौंपे जाते। कैस्केड विधि में 200 मिमी प्रत्येक के वेल्डिंग अनुभाग होते हैं, जिसमें पूरे सीम को विभाजित किया जाता है ताकि पहले खंड की पहली परत के अंत में, बिना रुके, आसन्न अनुभाग में पहली परत की वेल्डिंग जारी रखें। वेल्डिंग "स्लाइड" (छवि 9, बी) एक प्रकार का झरना विधि है और इसे बीच से किनारों तक एक साथ दो वेल्डर द्वारा किया जाता है। शॉर्ट सीम के लिए, "पास" वेल्डिंग विधि की सिफारिश की जाती है (छवि 9), मध्यम-लंबाई वाले वेल्ड मध्य से किनारों तक वेल्डिंग कर रहे हैं या रिवर्स स्टेप विधि (छवि 9, बी, सी), एकल-पास बट जोड़ों के सीम, मल्टी-पास सीम और कोने की पहली परत है। सीम - मध्य से अंत तक रिवर्स स्टेप रास्ते में।

अंजीर। 9. लंबे बहुपरत सीम की वेल्डिंग: एक - कैस्केड विधि; बी - "स्लाइड"; में - ब्लॉक विधि

कदम की लंबाई के सही विकल्प के साथ रिवर्स स्टेप विधि में वेल्डिंग सबसे प्रभावी है, क्योंकि यह एकल-पास सीम के गैर-एकरूपता को कम करता है और इसलिए कम स्थायी विरूपण की ओर जाता है। जब वेल्डिंग बट या पट्टिका एक बड़े खंड का वेल्ड करती है, तो सीम को कई परतों में ओवरलैप किया जाता है। इसके अलावा, मध्य और ऊपरी भागों की प्रत्येक परत एक, दो या दो से अधिक पास प्राप्त की जा सकती है। मोटी धातु को वेल्डिंग करते समय, प्रत्येक परत को "पास" बनाने की सिफारिश नहीं की जाती है, क्योंकि इससे महत्वपूर्ण विकृतियां हो सकती हैं और पहली परतों में दरारें दिखाई दे सकती हैं। मोटी धातु की वेल्डिंग के दौरान दरार को रोकने के लिए, परतों को पिछली परतों पर लागू किया जाना चाहिए जो अभी तक ठंडा नहीं हुए हैं।

0.5-3 मिमी की मोटाई के साथ धातु से बने बट जोड़ों के वजन से चाप वेल्डिंग में, किनारों के चाप द्वारा प्रवेश छेद के गठन के साथ संभव है जो सही करने में मुश्किल हैं। एक ही समय में, प्रत्यक्ष-अभिनय चाप की गर्मी को नियंत्रित करने की सीमित क्षमता के कारण, इस तरह के वेल्ड्स में जलन, पैठ की कमी, स्लैग समावेशन और अन्य दोष पाए जाते हैं।

शीट स्टील, एज फ्लैंगिंग, अस्थायी हीट-रिमूविंग पैड, शेष स्टील पैड या पिघले हुए तत्वों की वेल्डिंग की आवश्यक गुणवत्ता सुनिश्चित करने के लिए, एक विशेष कोटिंग के साथ इलेक्ट्रोड, विशेष वेल्डिंग उपकरण का उपयोग किया जाता है।

किनारों की flanging के साथ वेल्डिंग मुख्य रूप से एक धातु या कार्बन इलेक्ट्रोड के साथ प्रत्यक्ष वर्तमान पर किया जाता है। एक झुकाव स्थिति (45-65 and) में किनारों को स्थापित करते समय और रन पर वेल्डिंग करते समय अच्छे परिणाम प्राप्त होते हैं।

शीट स्टील के बट जोड़ों को वेल्डिंग करते समय धातु इलेक्ट्रोड और वर्तमान के व्यास का चयन करने के लिए, आप तालिका 2 के डेटा का उपयोग कर सकते हैं। जब वेल्डिंग गोद जोड़ों, वर्तमान में 10-15% की वृद्धि होती है, जब वेल्डिंग टी-जोड़ों - 15-20% द्वारा।

एक कार्बन इलेक्ट्रोड का उपयोग 6-10 मिमी के व्यास के साथ किया जाता है, वेल्डिंग चालू 120-140 ए होना चाहिए, ध्रुवीयता सीधी है।

तालिका 2. शीट स्टील के बट जोड़ों के मैनुअल आर्क वेल्डिंग के मोड

धातु की मोटाई, मिमी इलेक्ट्रोड व्यास, मिमी वेल्डिंग चालू, A0.5110-2011.6-230-351.5235-4522.550-652.52.5-365-100

बड़े पैमाने पर तांबा और कांस्य प्लेटें (बार) का उपयोग अस्थायी ताप हटाने वाले अस्तर के रूप में किया जाता है। असेम्बली के बिना असेंबली की जाती है, अस्तर के लिए वेल्डेड चादरों का एक फिट फिट प्रदान करता है।

बट जोड़ों के लिए, यदि परियोजना द्वारा अनुमति दी गई है, तो शेष इस्पात अस्तर का उपयोग करें। शीट स्टील के तत्वों के प्रवेश के साथ वेल्डिंग की जाती है और उन्हें स्टील लाइनिंग में वेल्डिंग किया जाता है। वेल्डर किनारों के साथ रखी एक भराव रॉड या स्टील की पट्टी का भी उपयोग किया जाता है, जो आधार धातु के किनारों के साथ चाप द्वारा पिघलाया जाता है।

कम धाराओं पर वेल्डिंग के लिए, एक विशेष कोटिंग (OMA-2, MT-2, आदि) के साथ इलेक्ट्रोड और रिवर्स पोलरिटी का एक सीधा प्रवाह उपयोग किया जाता है। इस मामले में, बढ़े हुए ओपन-सर्किट वोल्टेज के साथ चाप पावर स्रोतों का उपयोग किया जाता है, जो कम धाराओं (उदाहरण के लिए, PSO-120 कनवर्टर, VKSG-30, VD-101 आयताकार, आदि) के विनियमन की अनुमति देता है।

द्वितीय। निर्माण सामग्री: ईंटों और छोटी दीवार ब्लॉकों का निर्माण

.1 बिल्डिंग ईंट

ईंट सबसे पुरानी निर्माण सामग्री है। यद्यपि हमारे समय तक, कई देशों में बिना कच्ची ईंट का फैलाव किया गया था, अक्सर मिट्टी में कटा हुआ पुआल डालने के साथ, निर्माण में जली हुई ईंटों का उपयोग भी प्राचीन काल (मिस्र में, तृतीय-द्वितीय सहस्राब्दी ईसा पूर्व) में हुआ था। )। ईंट ने मेसोपोटामिया और प्राचीन रोम की वास्तुकला में विशेष रूप से महत्वपूर्ण भूमिका निभाई, जहां मेहराब, मेहराब, आदि सहित जटिल संरचनाओं को ईंटों (45x30x10) से बाहर रखा गया था।

ईंटों के उत्पादन के लिए सामग्री। साधारण भवन की ईंटों के उत्पादन के लिए, हल्के मिश्र धातु के रेतीले मिट्टी के सभी प्रकार के सरल प्रकार, और कभी-कभी मृदु मिट्टी, जिसमें खुरदरे पत्थर, चूने की हानिकारक अशुद्धियाँ नहीं होती हैं dutikow , पाइराइट्स, जिप्सम, कार्बनिक पदार्थों के बड़े समावेश आदि। छोटी प्रस्तुतियों के लिए, मिट्टी को मैन्युअल रूप से विकसित किया जाता है, जबकि बड़े लोगों के लिए, उत्खनन और यांत्रिक फावड़े अक्सर उपयोग किए जाते हैं, जो मिट्टी के गुणों, इसकी घटना की प्रकृति आदि पर भी निर्भर करता है। बहुत ही घनी मिट्टी के भंडार का विकास विस्फोटक तरीके से किया जाता है। मिट्टी के विकास में, एकल-बाल्टी और बहु-बाल्टी उत्खनन का व्यापक रूप से उपयोग किया गया था। गैर-स्टोनी के लिए, लेकिन बहुत घने मिट्टी के लिए, विशेष रूप से निर्देशित बाल्टी श्रृंखला के साथ खुदाई का उपयोग किया जाता है। इन मशीनों में अधिक शक्तिशाली इंजन होते हैं, लेकिन जल्दी ही खराब हो जाते हैं। उत्खनन का प्रदर्शन मिट्टी की प्रकृति, उसकी गहराई, खुदाई के प्रकार और इंजन की शक्ति पर निर्भर करता है और 15 से 60 m3 / घंटा (4800 से 19200 ईंटों) तक होता है। क्ले को ट्रॉलियों को बांधने के संयंत्र में पहुंचाया जाता है। निर्माण ईंटों के निर्माण में, मिट्टी निम्नलिखित तरीकों में से एक में तैयार की जाती है। खदान से निकाली गई मिट्टी को कंक्रीट के ठोस गड्ढों में फेंक दिया जाता है, जहां इसे परतों में समतल किया जाता है, पानी से डाला जाता है और 3-4 दिनों के लिए छोड़ दिया जाता है। फिर मिट्टी को पहले एक गोदाम में या मशीनों पर प्रसंस्करण के लिए सीधे एक कारखाने में खिलाया जाता है। दूसरे तरीके से, मिट्टी को सीधे खदान से पौधे को कुचलने और मॉइस्चराइजिंग मशीन में खिलाया जाता है। अधिक सजातीय द्रव्यमान प्राप्त करने के लिए, मिट्टी को अपक्षय और ठंड में कम (लगभग 1 मीटर ऊंची और 2 मीटर चौड़ी) सड़क पर लगाया जाता है। कच्चे माल के प्रसंस्करण की विधि इसकी प्रकृति और उत्पाद के प्रकार पर निर्भर करती है। ईंट बनाने, सुखाने और फायरिंग। रनर्स के नीचे से क्ले चिकनी रोलर्स के एक या दो जोड़े गुजरता है और ईंट बेल्ट प्रेस में प्रवेश करता है, जो कटिंग तंत्र से जुड़ा होता है। काटने की मशीन का तार मिट्टी के टेप से ईंट को काट देता है और तुरंत वापस आ जाता है। मिट्टी की टेप के नीचे 2-3 सेमी चलती लकड़ी के तख्ते पर कट ईंट (किनारे पर) मिलती है। चूंकि फ्रेम की गति मिट्टी के टेप से थोड़ी अधिक है, इसलिए बाद में सूखने के लिए आवश्यक कट ईंटों के बीच अंतराल का निर्माण होता है। फ्रेम में भरने के बाद, कच्चे माल को सूखने वाले कक्ष में खिलाया जाता है। भरने पर, चैम्बर को कसकर बंद कर दिया जाता है और गर्म किया जाता है। कृत्रिम और संयुक्त के साथ प्राकृतिक सुखाने के साथ ईंटों को सुखाने का कार्य निम्न प्रकार से किया जाता है। प्राकृतिक तरीके मुख्य रूप से एक छोटे पौधे की क्षमता के साथ लगाए जाते हैं। प्राकृतिक सुखाने काफी लंबा है और उत्पादन की एक बड़ी मात्रा के साथ काफी लाभदायक नहीं है, क्योंकि इसमें बहुत अधिक भंडारण स्थान की आवश्यकता होती है और काम की सफलता काफी हद तक मौसम पर निर्भर करती है। कृत्रिम सुखाने के लिए, खर्च की गई भाप की गर्मी, जली हुई ईंट को ठंडा करना और कुछ मामलों में इनफ़्लुएंज़ा गैस की गर्मी का उपयोग किया जाता है। गर्म हवा (350-400 C) को एक्सहस्टर द्वारा भट्टी से चूसा जाता है और सूखने वाले कक्ष में खिलाया जाता है। तापमान में धीरे-धीरे वृद्धि के कारण, ध्यान देने योग्य हवा की गति के बिना समय के साथ बंद सुखाने कक्ष में जल वाष्प का गठन होता है। यह बहुत अनुकूलता से ईंटों के सूखने को प्रभावित करता है, विशेष रूप से मिट्टी से संवेदनशील पहली अवधि में सूखने वाले शासन को। कच्चे माल को नम हवा में गर्म किया जाता है और इसकी सतह का समय से पहले सूखना नहीं होता है, और कच्चे माल के पूरे द्रव्यमान से नमी समान रूप से वाष्पित हो जाती है। समान कर्षण और संचालन सुनिश्चित करने के लिए, भट्ठी में पंखे लगाए जाते हैं। दहन गैसों को सुखाने के लिए कम बार उपयोग किया जाता है, जैसा कि वे लकड़ी और लोहे पर विनाशकारी कार्य करते हैं। उन्हें ड्रायर के फर्श के नीचे पाइप या चैनलों के माध्यम से पारित किया जाना चाहिए। विभिन्न प्रकार की लिफ्टों और ट्रॉलियों की मदद से सूखे ईंट को फायरिंग के लिए भट्ठे में खिलाया जाता है। ईंट फायरिंग आमतौर पर रिंग भट्टों में या की जाती है ज़िग ज़ैग और हाल ही में सुरंग भट्टों में। यह ऑपरेशन 900 से 1000 डिग्री के तापमान पर किया जाता है। तथाकथित प्राप्त होने पर लौह अयस्क सिंटरिंग से पहले फायरिंग की जाती है। मिट्टी की संरचना और अक्सर फायरिंग की डिग्री के आधार पर, उत्पादों को अलग-अलग रंग मिलते हैं: सामान्य फायरिंग के साथ - लाल, कमजोर के साथ - गुलाबी, मजबूत - गहरे लाल के साथ। चूने से समृद्ध मिट्टी भी होती है, जो ईंट को एक पीला या गुलाबी - पीला रंग देती है। एक अच्छी दीवार की ईंट में एक मैट सतह (कांच नहीं) होनी चाहिए, प्रभाव पर एक स्पष्ट, स्पष्ट ध्वनि दें, और सामने की तरफ (चम्मच और टिकोवकी), सिंक और आंतरिक voids पर दरारें न हों। इसमें एक समान किंक होना चाहिए, पर्याप्त रूप से छिद्रपूर्ण और हल्का होना चाहिए। OST 90035-39 के अनुसार, ताकत और अन्य संकेतकों के आधार पर, ईंट को ग्रेड: ग्रेड 150, ग्रेड 100, ग्रेड 75 में विभाजित किया गया है। ईंटों का ग्रेड। साधारण भवन ईंटों के अलावा, तथाकथित आकार के ग्रेड भी निर्मित होते हैं: पैटर्नयुक्त (गोल चिमनी और वाल्ट बिछाने के लिए), पच्चर, कंगनी, आदि। इसके अलावा, वे खोखले और आकार की ईंटें और हल्के ईंट बनाते हैं, जो व्यापक रूप से निर्माण में उपयोग किए जाते हैं। ईंट का सामना करना (सामने, आकार का) उच्च चिपचिपाहट और शुरुआती सिंटरिंग के साथ कम से कम 100-200 डिग्री के अंतराल के साथ शुद्ध सजातीय क्लोन से बना है। क्ले बड़े समावेशन से मुक्त होना चाहिए और इसमें घुलनशील लवण नहीं होना चाहिए। क्लेडिंग ईंट ठोस या खोखली हो सकती है और प्लास्टिक और अर्ध-शुष्क दोनों तरीकों से निर्मित होती है। ईंट की सामने की सतह पर बनावट एक राहत के साथ इलाज की सतह के साथ या सूखे राज्य में कच्चे माल को दबाकर मुंह के लिए अनुकूलित रोलर्स के माध्यम से प्राप्त की जाती है। फेसिंग ईंट का उपयोग मुख्य रूप से बिल्डिंग फेल्डिंग (खिड़कियों, दरवाजों, पर्दे की छड़ों आदि को सजाने) के लिए किया जाता है, यह अलग-अलग प्रोफाइल से बना होता है। लाइटवेट झरझरा ईंट का उपयोग दीवार बनाने और भराव फ्रेम इमारतों के रूप में किया जाता है। यह कम तापीय चालकता में साधारण भवन ईंटों से भिन्न होता है। यह चूरा, पीट या अन्य कार्बनिक पदार्थों के साथ मिट्टी के मिश्रण से बनाया जाता है जो फायरिंग के दौरान जल जाते हैं और ईंट द्रव्यमान में छिद्र छोड़ देते हैं। हल्के ईंटों के निर्माण के लिए, तैलीय साफ मिट्टी का उपयोग किया जाता है जिसमें विदेशी समावेशन नहीं होते हैं। उत्पादन तकनीक मूल रूप से पारंपरिक भवन ईंटों की उत्पादन तकनीक के समान है। OST 4729 के अनुसार, एक हल्के झरझरा ईंट का आयाम 250x120x65 मिमी होना चाहिए; वॉल्यूमेट्रिक वजन के आधार पर, इसे ब्रांडों में विभाजित किया जाता है। ईंटों के निर्माण के लिए सूखी विधि को विशेष महंगे सुखाने वाले पौधों की स्थापना की आवश्यकता नहीं होती है, क्योंकि दबाए गए ईंटों को बिना सूखे, सीधे या दिन के दौरान इलाज के बाद भट्ठा में प्रवेश किया जाता है। शुष्क दबाव द्वारा ईंटों के निर्माण में, दुबली मिट्टी का उपयोग किया जाता है। विनिर्माण प्रक्रिया में शॉक प्रेस, लीवर और परिक्रमण शामिल थे। हॉफमैन प्रकार की भट्टियों में और कम बार फायरिंग होती है ज़िग ज़ैग , साथ ही सुरंग चैनल में जलती हुई चैनल के एक छोटे से हिस्से के साथ, महत्वपूर्ण तापमान अंतर से बचने के लिए। फायरिंग तापमान 950 से 1100 डिग्री तक होता है और शायद ही कभी अधिक होता है। चिनाई और उसके ड्रेसिंग सिस्टम के प्रकार।डिजाइन और तकनीकी विशेषताओं के अनुसार, ईंटवर्क का सामना करने के साथ ठोस, हल्के, प्रबलित, सजावटी, चिनाई में विभाजित किया गया है। ठोस चिनाई। यह चिनाई का नाम है, जो एक अखंड सरणी के रूप में मोटाई के साथ बनाया गया है जो 0.5 ईंट की एक बहु है। निरंतर चिनाई की पंक्तियों में दीवार के बाहरी किनारों के साथ रखी ईंटें होती हैं, जिन्हें वर्स्ट्स कहा जाता है, और उनके बीच भरना एक गड़बड़ है। एक पंक्ति में, एक ईंट को दीवार के साथ लंबी या छोटी तरफ रखा जाता है और, इस पर निर्भर करते हुए, एक चम्मच या प्रहार कहा जाता है। दीवार में ईंटें कैसे रखी जाती हैं, पूरी पंक्ति को चम्मच या टाइकोवकी कहा जाता है। झब्बू को चुटकी के साथ फैलाएं या हलवे का उपयोग करें। दीवारों के निरंतर बिछाने के साथ, एक एकल-पंक्ति (श्रृंखला) या बहु-पंक्ति ड्रेसिंग सिस्टम का उपयोग किया जाता है; संकीर्ण पियर्स के लिए (1 मीटर तक चौड़ी) और खंभे - तीन-पंक्ति। एकल-पंक्ति (चेन) ड्रेसिंग सिस्टम के साथ, स्ट्रिंग और चम्मच पंक्तियाँ वैकल्पिक होती हैं। निचली पंक्ति के प्रत्येक ऊर्ध्वाधर सीम को ऊपरी पंक्ति की ईंटों के साथ ओवरलैप किया जाता है। इस स्थिति में, प्रत्येक पंक्ति में, ऊर्ध्वाधर अनुप्रस्थ सीम 1/4 द्वारा ओवरलैप होती है, और ऊर्ध्वाधर अनुदैर्ध्य 1/2 ईंट द्वारा। "/" पर ऊर्ध्वाधर अनुप्रस्थ जोड़ों को ओवरलैप करने के लिए 2 ईंटें तीन-चार के साथ एक पंक्ति रखना शुरू कर देती हैं ( 3/4 ईंट)। सामने की तरफ, लंबवत रूप से जुड़ी ईंटें एक श्रृंखला के आकार का पैटर्न बनाती हैं, जो उस नाम की व्याख्या करती हैं जो अब तक बना हुआ है - श्रृंखला बंधाव। एकल-पंक्ति ड्रेसिंग सिस्टम के साथ चिनाई अत्यधिक टिकाऊ है; यह पूरी तरह से सभी तीन काटने के नियमों का सम्मान करता है। हालांकि, बड़ी मात्रा में वर्स्ट रो (बिछाने के लिए दो ईंटों की दीवार की मोटाई के साथ चिनाई की कुल मात्रा का 75%) और तीन-चार की तैयारी के लिए महत्वपूर्ण श्रम लागत की आवश्यकता होती है। बहु-पंक्ति ड्रेसिंग सिस्टम पांच चम्मच पंक्तियों के साथ एक सिलाई पंक्ति के प्रत्यावर्तन पर आधारित है। इसी समय, ऊर्ध्वाधर अनुप्रस्थ सीमों को प्रत्येक पंक्ति में ईंटों पर निर्भर करके ओवरलैप किया जाता है, और अनुदैर्ध्य सीम - केवल पांच पंक्तियों के बाद। इस तरह की चिनाई में, एकल-पंक्ति ड्रेसिंग सिस्टम के साथ चिनाई के इस संकेतक के संबंध में असर क्षमता 94% है। हालांकि, मलबे में वृद्धि और तीन-चौकों के वर्कपीस में कमी के कारण वर्स्ट पंक्तियों की मात्रा में कमी (दो ईंटों की दीवार की मोटाई के साथ चिनाई की कुल मात्रा का 58%) के कारण यह कम समय लेने वाली है। तीन-पंक्ति ड्रेसिंग सिस्टम (एल। एन। ओशिशिक द्वारा प्रस्तावित) तीन आसन्न पंक्तियों में ऊर्ध्वाधर अनुदैर्ध्य और अनुप्रस्थ सीमों के संयोग की अनुमति देता है, जो उन्हें चिनाई की चौथी पंक्ति के साथ बांधता है। ऐसी चिनाई की असर क्षमता एकल-पंक्ति चिनाई का 97% है। अपनाया ड्रेसिंग प्रणाली के बावजूद, चिनाई पंक्तियों की आवश्यकता होती है - पहली और आखिरी, साथ ही साथ दीवार और स्तंभ के किनारों के स्तर पर, प्रोट्रूइंग तत्वों (कॉर्निस, बेल्ट, आदि) में, मुस्कराते हुए, प्लेट और अन्य संरचनाओं के सहायक भागों के तहत - पूरी तरह से चुटकी के साथ बाहर रखना। ईंटों। चिनाई में मजबूर टूटना एक झुका हुआ या ऊर्ध्वाधर जर्जर के रूप में किया जा सकता है। निकटवर्ती चिनाई के साथ संबंध के लिए, ऊर्ध्वाधर खांचे के सीमों में संरचनात्मक सुदृढीकरण रखा जाता है - कम से कम तीन छड़ें जो 8 मिमी तक के व्यास के साथ 2 मीटर ऊंचाई के बाद और ओवरलैप के स्तर पर होती हैं। निकटवर्ती वर्गों में निर्मित चिनाई की ऊंचाई में अंतर मंजिल की ऊंचाई से अधिक नहीं होना चाहिए। हल्के चिनाई। कम वृद्धि वाले ग्रामीण निर्माण में, हल्के भवन के लिफाफे आम होते हैं, जिनमें दो समानांतर दीवारें होती हैं, जिनमें से प्रत्येक में आधा ईंट मोटी होती है, जिसके बीच हीट इंसुलेशन को बैकफिल, हल्के कंक्रीट, लाइनर ब्लॉक और प्लेट इंसुलेशन के रूप में रखा जाता है। दीवारों को एक-दूसरे से जोड़ने के लिए, क्षैतिज वू-आकार के प्रबलित मोर्टार और ईंट डायाफ्राम, अर्ध-ईंट और ऊर्ध्वाधर ईंट की दीवारों पर इन्सुलेट परत में प्रवेश करने वाली बंधित पंक्तियों का उपयोग किया जाता है। प्रबलित चिनाई। भारी भरी हुई दीवारों, खंभों और संकरी खंभों की असर क्षमता को बढ़ाने के लिए, अनुप्रस्थ और अनुदैर्ध्य चिनाई सुदृढीकरण का उपयोग किया जाता है, जो क्षैतिज और ऊर्ध्वाधर जोड़ों में सुदृढीकरण रखता है। इस मामले में, चिनाई में जोड़ों की मोटाई 4 मिमी से प्रतिच्छेदन सुदृढीकरण के व्यास के योग से अधिक होनी चाहिए, संयुक्त की मानक औसत मोटाई के अधीन। अनुप्रस्थ सुदृढीकरण को 3 ... 8 मिमी की छड़ के व्यास के साथ आयताकार जाल या ज़िगज़ैग प्रकार के साथ किया जाता है, जो चिनाई की कम से कम पांच पंक्तियों के बाद रखी जाती हैं। ज़िगज़ैग नेट को आसन्न पंक्तियों में रखा गया है ताकि उनमें छड़ की दिशा परस्पर लंबवत हो। छड़ के व्यक्तिगत (नियंत्रण) छोर को 2 ... 3 मिमी से फैलाना चाहिए। सजावटी चिनाई। हाल ही में, सजावटी चिनाई की दो किस्में व्यापक हो गई हैं: सभी पंक्तियों में बाहरी कगार में इमारत की ऊंचाई के साथ ऊर्ध्वाधर सीम। दीवार के बाहर की ओर, चिनाई में तीन चम्मच और एक बंधी हुई पंक्तियों का विकल्प होता है। ऊर्ध्वाधर और क्षैतिज सीम एक ही मोटाई का प्रदर्शन करते हैं, जोड़ों को सिलाई करते समय एक ही प्रोफ़ाइल का पालन करते हैं। सजावटी प्रयोजनों के लिए, सिलिकेट और मिट्टी की ईंटों का एक संयोजन भी उपयोग किया जाता है। क्लैडिंग के साथ क्लैडिंग। इस चिनाई के साथ, दीवारों के बाहरी सजावट को उनके निर्माण के साथ एक साथ किया जाता है। क्लैडिंग इरेक्शन के लिए। सामने की ईंट का उपयोग करने के लिए, एक बाहरी वर्स्ट पंक्ति में एक ही समय में साधारण ईंटों को बिछाने के लिए, बहु-पंक्ति ड्रेसिंग सिस्टम का उपयोग करके। चिनाई की सामने की परत पंक्तियों की पंक्तियों में दीवार के द्रव्यमान के साथ जुड़ी हुई है। इसके साथ ही, दीवारों के बिछाने के साथ, वे एम्बेडेड या झुकाव वाले सिरेमिक प्लेटों का सामना भी करते हैं। २.२ छोटी दीवार ब्लॉक वेल्डिंग बिल्डिंग ईंट ब्लॉक बाइंडरों और विभिन्न समुच्चय के आधार पर, कंक्रीट के पत्थर और छोटे ब्लॉक बनाए जाते हैं। ईंटों के बजाय दीवारों को बिछाने के लिए उनका उपयोग एक महत्वपूर्ण आर्थिक प्रभाव देता है, क्योंकि पत्थरों और ब्लॉकों के बड़े आकार के कारण, उच्च चिनाई वाली उत्पादकता प्राप्त की जाती है, और 1 एम 3 पत्थरों और ब्लॉकों की लागत ईंट की समान मात्रा की लागत से कम है। सभी प्रकार की इमारतों के लोड-असर और संलग्न संरचनाओं के लिए कंक्रीट की दीवार के पत्थरों को आयाम, लंबाई, मोटाई और चौड़ाई 100 मिमी से विभाज्य के साथ उत्पादित किया जाता है, जिसका वजन 30 किलो से अधिक नहीं है। वे सीमेंट, सिलिकेट और जिप्सम बाइंडरों के साथ भारी और हल्के कंक्रीट से बने होते हैं। पत्थरों का उपयोग बाहरी लोड-असर और संलग्न संरचनाओं में किया जाता है, आंतरिक दीवारों और नागरिक और औद्योगिक इमारतों के विभाजन के साथ-साथ वास्तु तत्वों और छोटे रूपों में भी। नींव के लिए, पत्थर केवल भारी कंक्रीट के बने होते हैं जो बिना किसी खराबी के होते हैं। चेहरे के पत्थरों को वर्णक के साथ चित्रित किया जा सकता है, सजावटी भराव के साथ या एक फटे हुए पत्थर के नीचे बनावट के साथ। पत्थरों और ब्लॉकों की गुणवत्ता को एसटीबी 1008-95 द्वारा नियंत्रित किया जाता है। पत्थरों को सत्रह ग्रेड में विभाजित किया गया है: M25 से M800 तक। दीवार ब्लॉक उत्पादन प्रौद्योगिकियां उपयोग किए जाने वाले उपकरणों के प्रकार और प्रक्रियाओं के मशीनीकरण की डिग्री और उपयोग किए जाने वाले कच्चे माल के प्रकार दोनों में भिन्न होती हैं। निर्माण में प्रयुक्त कच्चे माल के अनुसार ब्लॉक के प्रकार: विस्तारित मिट्टी के खंभे को वाइब्रोप्रेस जैसे प्रतिष्ठानों में खोखला बना दिया जाता है। निम्नलिखित रचना के एक क्लेडाइट-कंक्रीट मिश्रण से: सीमेंट - 230 किलो, रेत -170 किलो, विस्तारित मिट्टी - 520 किलो और पानी - 170 ... ... 200 एल - वे ब्लॉक बनाते हैं, उन्हें रैक पर ढेर करते हैं और उन्हें गर्मी उपचार के लिए फर्श को ढकने वाले चेंबर में भेजते हैं। ऊर्जा की खपत को कम करने के लिए, मिश्रण को 40 डिग्री सेल्सियस तक गरम किया जाता है, ढाला ब्लॉकों को प्राकृतिक परिस्थितियों में तीन दिनों के लिए कार्यशाला में हुड के नीचे रैक पर रखा जाता है। ब्लॉकों का घनत्व 1300 है ... 1600 किग्रा / एम 3, ताकत का ग्रेड - एम 200 तक। अमेरिकी कंपनी "बेसर" के उपकरणों पर सीमेंट-रेत ब्लॉक जेवी "बेसर-बेल" द्वारा निर्मित हैं। तकनीकी लाइन में शामिल हैं: एक हिलाने वाले प्रेस के साथ एक मोल्डिंग कन्वेयर, एक स्ट्रिपिंग कन्वेयर, एक पैलेट रिटर्न कन्वेयर, एक रीलोडर, गर्मी और नमी उपचार कक्ष, कंक्रीट मिक्सिंग कार्यशाला से कंक्रीट को संप्रेषित करने के लिए एक कंक्रीट कन्वेयर बेल्ट। समाप्त ब्लॉकों की ताकत के लिए ग्रेड - Ml50 से M300 तक, औसत घनत्व - 1700 ... 2200 किग्रा / एम 3। अठारह प्रकार के ब्लॉक बनाए गए हैं, जिनमें पेंट, चिप्ड, सॉलिड और खोखला है, साथ ही 190x90x56 से 390x190x190 मिमी (51) के आकार के साथ प्लेटों का सामना करना पड़ रहा है। फ्यूज़र में ठीक-ठीक कंक्रीट का एक खोल होता है, जो भार को अवशोषित करता है, और एक फोम सीमेंट भरने वाला होता है, जो थर्मल इन्सुलेशन के रूप में कार्य करता है। हौसले से बने खोखले ब्लॉक को फोम सीमेंट (फोम जिप्सम) के साथ डाला जाता है और गर्मी और नमी उपचार के लिए परोसा जाता है। पहले, एक अशांत मोर्टार मिक्सर में, फोम एसडीओ और चूने के समाधान के आधार पर तैयार किया जाता है, और फिर सीमेंट पेश किया जाता है। फोम सीमेंट पी का औसत घनत्व - 350 ... 400 किग्रा / एम 3; याज़्ह \u003d 0.3 ... 0.4 एमपीए। चूरा-जिप्सम-सीमेंट ब्लॉक अनुमानित संरचना के मिश्रण से बनते हैं: सीमेंट - 180 किग्रा, जिप्सम - 500 किग्रा, चूरा -100 ... 130 किग्रा (आर्द्रता पर निर्भर करता है), पानी - 650 एल, एलएसटी खोजी - 9 एल। ब्लॉकों का उत्पादन मोबाइल स्थापना पर आयोजित किया जाता है। आठ ईंटों के आठ खोखले ब्लॉकों को एक साथ ढाला जाता है। मोल्डिंग मिश्रण को मोल्डिंग यूनिट के घोंसले में डाला जाता है, सतह को समतल किया जाता है, 10 मिनट का एक्सपोजर दिया जाता है और हाइड्रोलिक सिलेंडरों के साथ ब्लॉक को बाहर धकेल दिया जाता है। ब्लॉक का औसत घनत्व 800 किग्रा / एम 3, एम 20 ताकत ग्रेड है। बाहरी दीवारों के निर्माण के लिए ब्लॉकों का उपयोग करते समय, वे घने सीमेंट-रेत मोर्टार की एक परत द्वारा नमी से सुरक्षित होते हैं। अन्य दीवार ब्लॉकों और पत्थरों के उत्पादन में भी महारत हासिल की गई है: शीट ग्रास, स्ट्रॉ स्लैब से चूरा-कंक्रीट (अर्बोलाइट), चिप सीमेंट। छोटे दीवार ब्लॉकों और पत्थरों का उपयोग औद्योगिक, कृषि, आवासीय और सार्वजनिक भवनों और संरचनाओं की दीवारों के निर्माण के लिए किया जाता है। इसी समय, बाहरी दीवारों के लिए कार्बनिक कुल या एयर बाइंडरों का उपयोग करने वाले ब्लॉकों और पत्थरों को नमी से संरक्षित किया जाना चाहिए। सबसे व्यापक मिट्टी और कंक्रीट-सीमेंट-रेत ब्लॉक और बेसर-बेल जेवी द्वारा निर्मित पत्थर हैं। उत्तरार्द्ध का उपयोग करते हुए, आवासीय और सार्वजनिक भवनों के लिए दीवार डिजाइन विकसित किए गए हैं। छोटे-ब्लॉक चिनाई सही रूप के कृत्रिम और प्राकृतिक पत्थरों से बने होते हैं जो आयाम और वजन के साथ होते हैं जो मैनुअल चिनाई की अनुमति देते हैं। कृत्रिम सामग्रियों में शामिल हैं: सिरेमिक (GOST 530-80) और सिलिकेट (GOST 379-79) पत्थर, कंक्रीट पत्थर, मिट्टी-कंक्रीट ब्लॉक और एडोब। पिछले दो प्रकार के छोटे ब्लॉकों का उपयोग कृषि निर्माण में किया जाता है। प्राकृतिक सामग्रियों के रूप में, सही रूप के पत्थरों का उपयोग किया जाता है, चूना पत्थर, शेल रॉक, टफ आदि से कट जाता है (GOST 4001-84)। उच्च शक्ति वाले सीमेंट मोर्टार का उपयोग चिनाई संरचनाओं के लिए किया जाता है, जो भारी भार वहन करती हैं, साथ ही मिट्टी में स्थित संरचनाएं पानी से संतृप्त होती हैं। सूखे और गीले स्थानों में चिनाई पर सामान्य भार के तहत जटिल समाधान (सीमेंट-चूना या सीमेंट-मिट्टी) का उपयोग किया जाता है। नीबू मोर्टार, कम ताकत वाले, लेकिन नमनीयता के साथ, केवल शुष्क स्थानों में चिनाई के लिए उपयोग किया जाता है। क्ले मोर्टार एक-मंजिला कृषि इमारतों की दीवारों के जमीन के हिस्से से चिनाई करने और भट्ठी के काम के लिए हैं। चिनाई के थर्मल प्रदर्शन को बेहतर बनाने के लिए, हल्के समाधानों का उपयोग किया जाता है, जो सामान्य भारी वाले के विपरीत, क्वार्ट्ज रेत के बजाय लावा या प्यूमिस रेत होते हैं। संपीड़ित ताकत के आधार पर, समाधान 4 ... 300 के ग्रेड स्थापित किए गए थे। सेंटीमीटर में मानक शंकु के विसर्जन मूल्य द्वारा व्यक्त समाधान की गतिशीलता आवश्यक है। उच्च गतिशीलता वाले समाधान चिनाई के दौरान उच्च उत्पादकता प्रदान करते हैं। गतिशीलता और जल-धारण क्षमता बढ़ाने के लिए, सीमेंट के मोर्टार में प्लास्टिसाइज़र-सल्फाइट-अल्कोहल स्टैच्यू, सोप सोप आदि मिलाया जाता है। ईंटों और छोटे ब्लॉकों के लिए मोर्टार की गतिशीलता 9 ... 13 सेमी के भीतर होनी चाहिए, अगर उनमें कोई ख़राबी हो तो - 7 ... 8 सेमी, मलबे की चिनाई के लिए - 4 ... 6 सेमी; इस चिनाई के सीम को भरने के लिए - 13 ... 15 सेमी। दीवारों की स्वीकृत सतह खत्म होने के आधार पर, व्यक्तिगत पत्थरों के बीच के सीम पूरी तरह से मोर्टार से भरे होते हैं, जो उन्हें एक संयुक्त के साथ एक निश्चित आकार देते हैं, या 1 ... 1.5 सेमी की गहराई तक अधूरा छोड़ दिया जाता है। तदनुसार, चिनाई को शामिल होने और एम्बेड करने के लिए कहा जाता है। कंबल में बनाई गई चिनाई बाद में प्लास्टर या लाइन हो जाती है। नियामक आवश्यकताओं के अनुसार, ईंटों और नियमित आकार के पत्थरों के लिए, क्षैतिज जोड़ों की मोटाई कम से कम 10 और 15 मिमी (औसत 12) से अधिक नहीं होनी चाहिए, 8 के भीतर ऊर्ध्वाधर ... 15 मिमी (औसत 10)। तकनीक और संगठन में सुधार के साथ पत्थर का काम चिनाई की दीवारों के लिए छोटे आकार के पत्थरों के बजाय बड़े ईंट ब्लॉकों और विब्रो-ईंट पैनलों का उपयोग करके पत्थर संरचनाओं के निर्माण के लिए औद्योगिक तरीके विकसित किए जा रहे हैं। चिनाई काटने के नियम।एक अखंड द्रव्यमान के रूप में चिनाई के संचालन को सुनिश्चित करने के लिए और संरचना के संचालन के दौरान भार की कार्रवाई के तहत पत्थरों की आवाजाही को रोकने के लिए, उन्हें व्यवस्थित करना आवश्यक है, कुछ शर्तों का पालन करना, जिन्हें आमतौर पर काटने के नियम कहा जाता है। पहला नियम - बिछाने को विमानों द्वारा सीमित किया जाना चाहिए जो कि अभिनय बलों की दिशा में लंबवत होते हैं। इस नियम द्वारा निर्देशित, चिनाई, ऊर्ध्वाधर भारों को मानते हुए, क्षैतिज पंक्तियों में सीसा। मेहराब और वाल्टों में, चिनाई पंक्तियों को बांधने वाले विमानों को दबाव वक्र के लंबवत होना चाहिए। यह सुनिश्चित करता है कि पत्थर संपीड़न में काम करते हैं और कतरनी बलों को बाहर करते हैं। अभिनय बलों की दिशा के साथ चिनाई की पंक्तियों को बांधने वाले विमानों के लिए लंबवत विचलन, कोण द्वारा व्यक्त की गई दिशा 15 ... 17 ° से अधिक नहीं होनी चाहिए। इस कोण का मान झुकाव बल की कार्रवाई से कतरनी बल को संतुलित करने और विरोध करने वाले घर्षण बल की स्थिति से निर्धारित होता है। अंजीर। चिनाई काटने के नियमों के लिए 10 योजनाएं: - चिनाई पर तिरछे बल का प्रभाव; बी - पंक्ति के भीतर काटने वाले विमानों का सही स्थान; सी - पंक्ति के अंदर चिनाई की गलत कटिंग; जी - ड्रेसिंग सीम के बिना चिनाई; डी - टांके के ड्रेसिंग के साथ चिनाई। 1 - बिस्तर; 2, 3 - क्रमशः अनुप्रस्थ और अनुदैर्ध्य ऊर्ध्वाधर सीम; 4 - आसन्न पत्थरों को धक्का देने वाले वेज; 5 - wedges, तेज कोनों को तोड़ने के साथ। दूसरा नियम - प्रत्येक पंक्ति के अंदर, पत्थरों के पार्श्व चेहरों को परस्पर लंबवत विमानों की दो प्रणालियों का निर्माण करना चाहिए। इस मामले में, विमानों की एक प्रणाली बिस्तर और चिनाई की सामने की सतह के लिए लंबवत होनी चाहिए, और दूसरी सामने की सतह और बिस्तर के लंबवत के समानांतर होनी चाहिए। ये विमान चिनाई में ऊर्ध्वाधर अनुप्रस्थ और अनुदैर्ध्य सीम बनाते हैं। यदि इस नियम का उल्लंघन करते हुए, पत्थरों के चेहरे झुके हुए हैं, तो, एक कील की तरह, भार के प्रभाव में, वे आसन्न पत्थरों को धक्का दे सकते हैं, और तेज कोणों के साथ पत्थरों के किनारों को तोड़ सकते हैं। तीसरा नियम - आसन्न पंक्तियों में ऊर्ध्वाधर अनुप्रस्थ और अनुदैर्ध्य सीम संयोग नहीं होना चाहिए, अर्थात एक ड्रेसिंग है। चिनाई में मजबूत मोर्टारों का उपयोग करते समय, इसे पांच पंक्तियों में ऊर्ध्वाधर अनुदैर्ध्य सीम को छोड़ने या सीमेंट बाइंडर पर ईंटों की तीन पंक्तियों में ऊर्ध्वाधर अनुप्रस्थ सीम को छोड़ने की अनुमति दी जाती है। यदि ऊर्ध्वाधर सीम के साथ चिनाई सरणी को पूरी ऊंचाई के साथ काट दिया जाता है, तो अलग अस्थिर कॉलम बनते हैं, जो लोड की कार्रवाई के तहत विकृत हो सकते हैं। तृतीय। हीटिंग सिस्टम के लिए आवश्यकताएँ

आधुनिक लोग अपना अधिकांश समय उन कमरों में बिताते हैं जिन्हें ठंड के मौसम में गर्म करने की आवश्यकता होती है। हीटिंग सिस्टम गर्म इमारतों का एक कार्बनिक हिस्सा हैं और निम्नलिखित आवश्यकताओं को पूरा करना चाहिए: · स्वास्थ्य और स्वच्छता; · तकनीकी और आर्थिक; · स्थापत्य और निर्माण · बढ़ते; · परिचालन। कमरे में हीटिंग सिस्टम के संचालन के दौरान हीटिंग डिवाइस, इनडोर और आउटडोर बाड़, उपकरण और लोगों के बीच हीट एक्सचेंज होता है। हीटिंग का उद्देश्य लोगों के विश्राम और उच्च उत्पादकता, तकनीकी प्रक्रियाओं के लिए अनुकूलतम परिस्थितियों के लिए अनुकूल एक थर्मल माइक्रॉक्लाइमेट बनाना है। किसी व्यक्ति की सामान्य भलाई के लिए, यह आवश्यक है कि मानव शरीर के प्राकृतिक गर्मी उत्पादन को गर्मी हटाने के साथ मुआवजा दिया जाए। मानव शरीर से गर्मी हटाने की तीव्रता का कार्यस्थल में मौसम संबंधी स्थितियों से गहरा संबंध है। 20 डिग्री सेल्सियस के हवा के तापमान पर काम करने वाले व्यक्ति द्वारा गर्मी का कुल नुकसान (नमी सहित वाष्पीकरण में चला जाता है) 544 kJ / h है। इस मामले में, संवहन द्वारा खोई गई गर्मी लगभग 30% है, विकिरण - 50%, और नमी का वाष्पीकरण - 20%। यदि शरीर का ताप उत्पादन और गर्मी का नुकसान संतुलित नहीं है, तो व्यक्ति को थर्मल असुविधा महसूस होती है। संवहन और विकिरण द्वारा शरीर की सतह से हीट ट्रांसफर एक निश्चित औसत स्तर (36.6 डिग्री सेल्सियस) पर शरीर के तापमान को बनाए रखने के लिए शरीर के अनुकूलन के कारण बढ़ता या घटता है। यह सतही रूप से स्थित रक्त वाहिकाओं में रक्त के प्रवाह में वृद्धि या कमी के कारण है। तकनीकी और आर्थिक आवश्यकताओं यह है कि हीटिंग सिस्टम के निर्माण और संचालन की लागत सबसे कम है। वास्तुकला और निर्माण की आवश्यकताएंपरिसर के निर्माण और वास्तु और नियोजन समाधान के साथ हीटिंग सिस्टम (पाइपलाइनों, हीटिंग उपकरणों और अन्य उपकरणों) के सभी तत्वों के अंतर्संबंध के लिए प्रदान करना चाहिए, इमारतों के पूरे जीवन के दौरान भवन संरचनाओं की सुरक्षा सुनिश्चित करें। स्थापना आवश्यकताओं हीटिंग सिस्टम कार्यों की एक पूरी श्रृंखला के लिए प्रदान करते हैं, जिनमें से सबसे महत्वपूर्ण हैं: इमारतों के वास्तुशिल्प डिजाइन और परिसर के इंटीरियर की अखंडता को बनाए रखना, भवन संरचनाओं के लिए गए निर्णयों को ध्यान में रखना; खरीद और स्थापना कार्य के मशीनीकरण और औद्योगीकरण के वर्तमान स्तर का अनुपालन। संचालन की आवश्यकताएं हीटिंग सिस्टम की विश्वसनीयता और रखरखाव में आसानी है। हीटिंग सिस्टम के संचालन की विश्वसनीयता को बाहरी जलवायु परिस्थितियों की परवाह किए बिना सैनिटरी और स्वच्छ आवश्यकताओं को प्रदान करने की क्षमता के रूप में समझा जाना चाहिए, हीटिंग सिस्टम की पर्याप्त स्थायित्व और आग और विस्फोट के खिलाफ सुरक्षा। हीटिंग सिस्टम के रखरखाव की आसानी एक पूरे और व्यक्तिगत हीटिंग डिवाइस के रूप में दोनों सिस्टम के गर्मी उत्पादन को विनियमित करने की सादगी से निर्धारित होती है। प्रणाली की मरम्मत की सादगी आवश्यक है। माना आवश्यकताओं के अलावा, हीटिंग सिस्टम में कई अतिरिक्त गुण होने चाहिए, जैसे सौंदर्य अपील, जब हीटिंग सिस्टम के तत्वों का डिज़ाइन परिसर के इंटीरियर की प्रकृति से निकटता से जुड़ा हुआ है। उन्हें न्यूनतम क्षेत्र पर कब्जा करना चाहिए, एक आकर्षक आधुनिक रूप, अच्छा खत्म और रंग होना चाहिए। हीटिंग उपकरणों के लिए आवश्यकताएँ। ताप उपकरणों को थर्मल ऊर्जा को एक शीतलक से गर्म कमरे में स्थानांतरित करने के लिए डिज़ाइन किया गया है। उन्हें थर्मल इंजीनियरिंग, स्वच्छता, तकनीकी और आर्थिक, वास्तु और निर्माण, स्थापना और परिचालन आवश्यकताओं को पूरा करना चाहिए। हीटिंग उपकरणों के लिए थर्मोटेक्निकल आवश्यकताओं को उनकी थर्मल पावर के लिए कम किया जाता है, अन्य सभी चीजें समान हो रही हैं (हीटिंग सतह, डिवाइस और हवा की सतह के बीच तापमान का अंतर, गर्मी वाहक का प्रवाह, उपकरणों द्वारा कब्जा की गई इमारत की दीवार क्षेत्र)। हाइजीनिक आवश्यकताओं को धूल की सफाई के लिए सुलभ, समतल सतह वाले ताप उपकरणों द्वारा पूरा किया जाता है। तकनीकी और आर्थिक आवश्यकताओं में सामग्री के थर्मल तनाव जैसे संकेतक शामिल हैं, जो गर्मी वाहक और हीटर के द्रव्यमान के 1 किलोग्राम प्रति 1 ° C के परिवेशी वायु के बीच के तापमान अंतर पर 1 घंटे के लिए कमरे में आपूर्ति की जाने वाली थर्मल ऊर्जा की मात्रा का अनुमान है। Qnp / G t (8.1) जहां M, W / (kg-K) डिवाइस के धातु का थर्मल वोल्टेज है; Qnp - डिवाइस द्वारा दी गई गर्मी की मात्रा, डब्ल्यू; जी डिवाइस का द्रव्यमान है, किलो; और / - डिवाइस की सतह के औसत तापमान और परिवेशी वायु (tpr-tv) के बीच का अंतर। तकनीकी और आर्थिक संकेतकों में न्यूनतम कारखाना मूल्य भी होता है; न्यूनतम धातु की खपत; उनके बड़े पैमाने पर उत्पादन की तकनीक की आवश्यकताओं के साथ डिवाइस के डिजाइन का अनुपालन; अनुभागीयकरण, आवश्यक हीटिंग सतह क्षेत्र के साथ डिवाइस को व्यवस्थित करने की अनुमति देता है। हीटिंग उपकरणों के लिए वास्तुशिल्प, निर्माण और स्थापना की आवश्यकताओं को उपकरण द्वारा कब्जा किए गए न्यूनतम प्रयोग करने योग्य क्षेत्र को ध्यान में रखते हैं, सौंदर्यशास्त्रीय रूप से इष्टतम उपस्थिति और डिजाइन जो बड़े पैमाने पर उत्पादन और ताप उपकरणों की स्थापना में बढ़ती श्रम उत्पादकता के रुझानों को पूरा करता है। परिचालन आवश्यकताओं को गर्म कमरे में आरामदायक स्थिति सुनिश्चित करने के उद्देश्य से किया जाता है, भले ही बाहरी परिस्थितियों को बदल दिया जाए। ये आवश्यकताएं हीटिंग उपकरणों के समायोज्य थर्मल पावर, उनके संक्षारण प्रतिरोध, हाइड्रोलिक विशेषताओं, शक्ति से संबंधित हैं। ताप उपकरणों को परिवहन के लिए पर्याप्त मजबूत और सुविधाजनक होना चाहिए। इन आवश्यकताओं की एक साथ संतुष्टि व्यावहारिक रूप से असंभव है और उचित नहीं है, क्योंकि हीटिंग उपकरणों का उपयोग करने के लिए विभिन्न प्रकार की शर्तें बहुत बड़ी हैं और केवल विशिष्ट आवश्यकताओं की संतुष्टि ही इष्टतम समाधान की ओर ले जाती है। यह विभिन्न प्रकार के ताप उपकरणों की व्याख्या करता है। निष्कर्ष

उद्योग में आधुनिक तकनीकी प्रगति निर्माण, धातु विज्ञान आदि में विभिन्न तकनीकों के सुधार के साथ अटूट रूप से जुड़ी हुई है। इस क्षेत्र में उच्च योग्य विशेषज्ञों के प्रशिक्षण के लिए सभी विभिन्न पहलुओं का अध्ययन आवश्यक है। कई प्रकार की निर्माण सामग्री, हमारे मामले में ईंट और एक छोटे से ब्लॉक में ग्रेड के प्रकार, विनिर्माण के लिए उपयोग किए जाने वाले कच्चे माल, प्रसंस्करण प्रौद्योगिकी, चिनाई के प्रकार, गुंजाइश आदि के ज्ञान की आवश्यकता होती है। विभिन्न प्रकार की इमारत परियोजनाओं में हीटिंग सिस्टम के लिए सभी आवश्यकताओं के कठोर कार्यान्वयन की आवश्यकता होती है, जिस पर लोगों के आरामदायक जीवन के लिए स्थितियां निर्भर करती हैं। इसके अलावा, सभी उद्योगों में उपयोग किए जाने वाले वेल्डिंग कार्यों में अत्यधिक कुशल श्रमिकों की आवश्यकता होती है। इसलिए, थीसिस में अध्ययन की गई सामग्री आगे की व्यावसायिक गतिविधियों के लिए उपयोगी होगी। संदर्भों की सूची

1.गोरचकोव जी.आई., बज़ेनोव यू.एम. निर्माण सामग्री। - एम।, 1986। .माकिंको एन.आई. सामान्य नलसाजी पाठ्यक्रम। - एम।, 2001। .मस्लोव वी.आई. वेल्डिंग का काम। - एम।, 2008। .मिकुलस्की वी.जी., गोरचकोव जी.आई., कोज़लोव वी.वी. निर्माण सामग्री। - एम।, 2000। .ओरलोव के.एस. सैनिटरी, वेंटिलेशन सिस्टम और उपकरण की स्थापना और संचालन। - एम।, 2006। .पोपोव के.एन., कैड्डो एम.बी. निर्माण सामग्री और उत्पादों। - एम।, 2002। .एसएनआईपी 2.04.05-91 * भवन नियम और नियम। हीटिंग, वेंटिलेशन और एयर कंडीशनिंग। निर्माण और परिष्करण सामग्री (यानी पोटीन, विभिन्न प्रकार के पेंट, वॉलपेपर, लिनोलियम ... वेल्डिंग धातुओं और मिश्र धातुओं की प्रक्रिया का तकनीकी आधार (इसका वर्गीकरण ... वेल्डेड उत्पादों पर कुछ आवश्यकताओं को लगाया जाता है, जिनमें से पूर्ति उनकी गुणवत्ता और संचालन के लिए उपयुक्तता निर्धारित करती है।

लागत के आधार पर, बिक्री के लिए निर्माण सामग्री की खरीद की मात्रा के लिए योजना बनाई जाती है और उनकी खरीद के लिए बस्तियां बनाई जाती हैं। प्रणाली ...

किसी भी स्थानिक स्थिति में छोटे और घुमावदार सीम का प्रदर्शन करते समय मैनुअल वेल्डिंग सुविधाजनक है - नीचे ...

धातु को वेल्डेड किया जाना चाहिए और आस-पास के क्षेत्रों को जंग, स्केल, पेंट और अन्य दूषित पदार्थों से साफ किया जाना चाहिए। वेल्डेड किनारों को तार ब्रश या वेल्डिंग मशाल की लौ के साथ साफ किया जाता है, इसके बाद तार को ब्रश किया जाता है।

वेल्डिंग से पहले, भागों को एक-दूसरे से अलग-अलग जगहों पर वेल्डिंग करके छोटे सीम से जोड़ा जाता है, ताकि गैस वेल्डिंग के दौरान वे उनके बीच स्थिर रहें। इन यौगिकों को tacks कहा जाता है। धातु को वेल्डेड और सीम की लंबाई के आधार पर आयाम और उनके बीच की दूरी का चयन किया जाता है।

पतली धातु और छोटे सीम की गैस वेल्डिंग के दौरान, चड्डी की लंबाई 5 मिमी से अधिक नहीं होनी चाहिए, और उनके बीच की दूरी 50-100 मिमी होनी चाहिए। प्लेट स्टील की गैस वेल्डिंग और काफी लंबाई के वेल्ड में, 300-500 मिमी के बीच की दूरी के साथ रैक की लंबाई 20-30 मिमी हो सकती है। वेल्डिंग के समान ही मोड में टैकिंग किया जाता है। इन स्थानों में पैठ की कमी से बचने के लिए विशेष रूप से निपटने वाले खंड के सावधान वेल्डिंग पर ध्यान दिया जाना चाहिए।

बट जोड़ों को भी बिना tacks बनाया जा सकता है इस मामले में, प्रक्रिया के दौरान एक स्थिर बनाए रखने के लिए, चादरें रखी जाती हैं ताकि वे एक दूसरे के बीच एक छोटा कोण बनाते हैं। वेल्डिंग के दौरान, सीम के अनुप्रस्थ संकोचन के कारण चादरें एक साथ खींची जाती हैं, और इस तरह यह अंतर सीम की पूरी लंबाई के साथ स्थिर रहता है।

वेल्डिंग संयुक्त की गुणवत्ता, उपस्थिति, इसकी विश्वसनीयता और स्थायित्व काफी हद तक गैस वेल्डिंग के लिए सही और पूरी तरह से तैयारी और विधानसभा पर निर्भर करती है।

जब गैस वेल्डिंग लंबी सीम चरण और रिवर्स चरण वेल्डिंग लागू करें। इन वेल्डिंग विधियों के साथ, पूरे सीम को उन वर्गों में विभाजित किया जाता है जो एक निश्चित क्रम में वेल्डेड होते हैं। सिवनी पैटर्न को चित्र 1 में दिखाया गया है। प्रत्येक बाद के अनुभाग को लागू करते समय, पिछले अनुभाग को 10-20 मिमी से ओवरलैप किया जाता है, जो धातु की मोटाई के आधार पर वेल्डेड किया जाता है।

ए - किनारे से वेल्डिंग, बी - सीम के बीच से वेल्डिंग

चित्र 1 - गैस वेल्डिंग में सुटिंग के लिए प्रक्रिया

अंतरिक्ष में स्थिति के आधार पर, वेल्ड को इसमें विभाजित किया जाता है:

- कम;

- क्षैतिज;

- ऊर्ध्वाधर;

- छत।

नीचे का भाग सबसे आसानी से प्रदर्शन करने के लिए, क्योंकि गुरुत्वाकर्षण की कार्रवाई के तहत पिघला हुआ भराव धातु में बहता है और वेल्ड पूल से पालन नहीं करता है। इसके अलावा, निचले सीम की गैस वेल्डिंग की निगरानी सबसे सुविधाजनक है। निचले सीम को बाएँ और दाएँ दोनों तरीके से किया जाता है, यह धातु की मोटाई पर निर्भर करता है।

ऊर्ध्वाधर सीम छोटी मोटाई में, ऊपर से नीचे तक दाएँ तरीके से और नीचे से बाएँ तरीके से ऊपर की ओर प्रदर्शन करें। 2 से 20 मिमी की मोटाई के साथ धातु के गैस वेल्डिंग में, ऊर्ध्वाधर सीम को दोहरे तरीके से प्रदर्शन करने की सलाह दी जाती है। इस मामले में, किनारों को उकेरा नहीं जाता है और वेल्ड किए जाने वाले भागों को वेल्डेड किए जाने वाले धातु की मोटाई के बराबर आधा सेट किया जाता है। प्रक्रिया नीचे से ऊपर तक आयोजित की जाती है।

ए - ऊपर से नीचे, बी, सी - नीचे से ऊपर तक, एक डबल रोलर के साथ वेल्डिंग की योजना

चित्र 2 - गैस वेल्डिंग द्वारा ऊर्ध्वाधर सीम का प्रदर्शन

6 मिमी से अधिक की मोटाई के साथ, दो वेल्ड वेल्डिंग का संचालन करते हैं। इस विधि के साथ, एक छेद के माध्यम से संयुक्त के तल पर फ्यूज किया जाता है। इस छेद में स्थित लौ, और धीरे-धीरे नीचे से ऊपर की ओर उठती है, छेद के ऊपरी हिस्से को पिघलाती है। एक सीम पूरी मोटाई पर बनाई जाती है, और जोड़ के दोनों तरफ सुदृढीकरण प्राप्त किया जाता है। फिर लौ को अधिक ऊंचा ले जाया जाता है, छेद के ऊपरी किनारे को पिघलाकर अगले धातु को छेद के निचले हिस्से में लगाया जाता है, और इसी तरह जब तक सीम पूरी तरह से पूरा नहीं हो जाता।

क्षैतिज सीमजिसमें धातु निचली धार तक जाती है, ऊपर से तार के अंत को पकड़े हुए, और सही तरीके से प्रदर्शन करती है

मैनुअल आर्क वेल्डिंग करने की तकनीक काफी हद तक वेल्ड की स्थानिक स्थिति पर निर्भर करती है। वेल्डिंग करते समय, निचले (0–60 °), ऊर्ध्वाधर (60–120 °) और छत (120-180 °) स्थिति (आकृति देखें) के बीच अंतर करें।

चित्रा। मैनुअल आर्क वेल्डिंग में उत्पाद के विभिन्न पदों

निचले स्थिति में मैनुअल आर्क वेल्डिंग

निचले स्थिति में मैनुअल वेल्डिंग में, मुख्य समस्या जलता बनाए बिना अनुभाग की पूर्ण पैठ सुनिश्चित करना है।

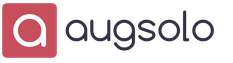

आंकड़ा निचली स्थिति में सीम के लिए विभिन्न विकल्पों को दर्शाता है। वजन के हिसाब से एक तरफा सीम को वेल्डिंग करते समय (चित्रा ए), एक नियम के रूप में, खामियों या जलने से बचना बहुत मुश्किल है, इसलिए, वेल्ड पूल रखने के तरीकों का इस्तेमाल आमतौर पर एकतरफा सीम के लिए किया जाता है:

एक हटाने योग्य तांबे के अस्तर पर वेल्डिंग (चित्रा बी);

शेष इस्पात अस्तर (चित्रा बी) पर वेल्डिंग;

वेल्ड ओवरले (चित्रा डी);

सीम की जड़ (वेल्डिंग ई) की वेल्डिंग के बाद पैठ की कमी।

चित्रा। वेल्ड पूल 1 धारण करने के तरीके - हटाने योग्य तांबा अस्तर; 2 - शेष स्टील अस्तर; 3 - मुख्य सीम; 4 - वेल्डिंग सीम

निचली स्थिति में वेल्डिंग पट्टिका वेल्ड को दो तरीकों से किया जा सकता है: जब उत्पाद 45 ° (तथाकथित "नाव में" स्थिति) और झुका हुआ इलेक्ट्रोड (नीचे आंकड़ा देखें) घुमाया जाता है। एक नाव में वेल्डिंग करना अधिक बेहतर होता है, क्योंकि पिघले हुए धातु की सूजन के कारण एक झुकाव वाले इलेक्ट्रोड के साथ वेल्डिंग करते समय, ऊर्ध्वाधर विमान में अंडरकटिंग को रोकना और निचले विमान में पैठ सुनिश्चित करना मुश्किल होता है।

चित्रा। मैनुअल आर्क वेल्डिंग में पट्टिका वेल्ड बनाने की तकनीक: ए - "नाव में"; बी - इच्छुक इलेक्ट्रोड

ऊर्ध्वाधर स्थिति में मैनुअल आर्क वेल्डिंग

ऊर्ध्वाधर स्थिति में मैनुअल वेल्डिंग में, पिघला हुआ धातु का अपवाह भी वेल्ड के गठन और प्रवेश की गहराई (आंकड़ा देखें) पर एक महत्वपूर्ण प्रभाव डालता है। ऊर्ध्वाधर सीम आमतौर पर वृद्धि पर किए जाते हैं। इस मामले में, आवश्यक पैठ प्रदान करना और किनारों पर पिघला हुआ धातु बनाए रखना संभव है। हालांकि, वेल्डिंग प्रदर्शन कम है और वंश वेल्डिंग के दौरान बढ़ जाता है। हालांकि, छोटी पैठ की गहराई के कारण, यह केवल पतली धातु के लिए और विशेष इलेक्ट्रोड का उपयोग करते समय संभव है।

चित्रा। ऊर्ध्वाधर स्थिति में सीम की मैनुअल आर्क वेल्डिंग

सीम के निर्माण के लिए विशेष रूप से प्रतिकूल परिस्थितियां देखी जाती हैं जब ऊर्ध्वाधर विमान पर क्षैतिज सीम बनाया जाता है, क्योंकि पिघला हुआ धातु निचले वेल्ड पर बहता है।

छत की स्थिति में मैनुअल आर्क वेल्डिंग

छत की स्थिति में मैनुअल वेल्डिंग भी काफी जटिल है। इस मामले में, वेल्ड पूल में पिघला हुआ धातु सतह तनाव (देखें चित्रा) से बचने से रखा जाता है। इसलिए, यह आवश्यक है कि पिघला हुआ धातु का वजन इस बल से अधिक न हो। ऐसा करने के लिए, वे आवधिक शॉर्ट सर्किट के साथ वेल्डिंग करके वेल्ड पूल के आकार को कम करना चाहते हैं, जिससे वेल्ड धातु को आंशिक रूप से स्फटिक बनाने की अनुमति मिलती है। वे कम इलेक्ट्रोड व्यास का भी उपयोग करते हैं, वेल्डिंग की शक्ति को कम करते हैं, विशेष इलेक्ट्रोड का उपयोग करते हैं जो एक चिपचिपा वेल्ड पूल प्रदान करते हैं

चित्रा। छत की स्थिति में मैनुअल आर्क वेल्डिंग में स्नान और सीम का गठन

मैनुअल आर्क वेल्डिंग के लाभ

किसी भी स्थानिक स्थिति में वेल्डिंग की संभावना;

सीमित पहुंच वाले स्थानों में वेल्डिंग की संभावना;

एक सामग्री से दूसरे में वेल्डेड होने से अपेक्षाकृत त्वरित संक्रमण;

इलेक्ट्रोड के निर्मित ग्रेड की एक विस्तृत चयन के लिए विभिन्न प्रकार के स्टील्स को वेल्ड करने की क्षमता;

वेल्डिंग उपकरण की सादगी और परिवहन क्षमता।

अपने अच्छे काम को ज्ञान के आधार पर प्रस्तुत करना आसान है। नीचे दिए गए फॉर्म का उपयोग करें

छात्र, स्नातक छात्र, युवा वैज्ञानिक जो अपने अध्ययन और काम में ज्ञान आधार का उपयोग करते हैं, वे आपके लिए बहुत आभारी होंगे।

पर पोस्ट किया गया http://www.allbest.ru/

सभी के साथ वेल्डिंगसभी स्थानिक स्थितियों में चर जोड़ों

चाप वेल्डिंगबिजली जनरेटर

परिचय

पहली बार धातुओं के पिघलने के लिए "इलेक्ट्रिक स्पार्क" के व्यावहारिक अनुप्रयोग का विचार 1753 में रूसी अकादमी ऑफ साइंसेज जी। आर। रिचमैन के शिक्षाविद द्वारा व्यक्त किया गया था, जिन्होंने वायुमंडलीय बिजली के कई अध्ययन किए थे। इस राय के व्यावहारिक सत्यापन को एक गैल्वेनिक सेल (वोल्टाइक कॉलम) के इतालवी वैज्ञानिक ए। वोल्टा द्वारा निर्माण की सुविधा दी गई थी।

1802 में, एक शक्तिशाली गैल्वेनिक सेल का उपयोग करते हुए सेंट पीटर्सबर्ग सैन्य सर्जिकल अकादमी के प्रोफेसर वी.वी. पेट्रोव ने एक इलेक्ट्रिक आर्क की घटना की खोज की। उन्होंने इसके व्यावहारिक अनुप्रयोग के संभावित क्षेत्रों का भी संकेत दिया। वी.वी. पेट्रोव के स्वतंत्र रूप से, लेकिन कुछ समय बाद (1809), अंग्रेजी भौतिक विज्ञानी जी देवी को एक इलेक्ट्रिक चाप मिला।

1882 में, रूसी आविष्कारक एन.एन. बेनार्डोस ने विद्युत प्रवाह की प्रत्यक्ष क्रिया द्वारा धातुओं के टिकाऊ कनेक्शन और पृथक्करण की एक विधि का प्रस्ताव किया। उन्होंने कार्बन इलेक्ट्रोड का उपयोग करके इलेक्ट्रिक आर्क के साथ धातुओं को काटने और काटने के तरीकों को व्यावहारिक रूप से लागू किया। वह वेल्डिंग (सर्पिल-सीम \u200b\u200bपाइप, कोरड वायर, आदि) के क्षेत्र में कई अन्य महत्वपूर्ण आविष्कारों का भी मालिक है।

अंजीर। 1 एनएन बेनार्डोस (1842-1905)

अंजीर। आर्क वेल्डिंग के लिए 2 धारक एन.एन. द्वारा प्रस्तावित। Benardos

अंजीर। 3 एन.एन. द्वारा प्रस्तावित स्पॉट आर्क वेल्डिंग के लिए धारक। Benardos

इलेक्ट्रिक आर्क वेल्डिंग को आगे चलकर N. G. Slavyanov के कार्यों में विकसित किया गया। एन। एन। स्लेव्यानोव (1888) की विधि में, एन.एन. बेनार्डोस की पद्धति के विपरीत, धातु की छड़ एक इलेक्ट्रोड और भराव धातु दोनों है। एन जी स्लाव्यानोव ने इलेक्ट्रिक आर्क वेल्डिंग की तकनीकी और धातुकर्म नींव विकसित की। उन्होंने वेल्ड पूल की धातु को हवा से बचाने के लिए फ्लक्स का इस्तेमाल किया, कच्चा लोहा के सरफेसिंग और हॉट वेल्डिंग के लिए प्रस्तावित तरीके, दुनिया में पहली इलेक्ट्रिक वेल्डिंग कार्यशाला का आयोजन किया। एन। एन। बेनार्डोस और एन। जी। स्लाव्यानोव ने वेल्डिंग प्रक्रियाओं के स्वचालन की नींव रखी, यंत्रीकृत इलेक्ट्रोड के लिए पहला उपकरण एक चाप में खिलाया।

अंजीर। 4 एन। जी। स्लाव्यानोव (1854 - 1897)

अंजीर। 5 एन। जी। स्लाव्यानोव द्वारा डिजाइन और निर्मित वेल्डिंग के लिए पहला विद्युत जनरेटर

ऑक्सीजन-एसिटिलीन लौ के साथ गैस वेल्डिंग की प्रतिस्पर्धा के कारण इलेक्ट्रिक आर्क वेल्डिंग का आगे विकास कुछ हद तक धीमा हो गया। XX सदी की शुरुआत में। इस विधि ने नंगे-धातु चाप वेल्डिंग की तुलना में वेल्ड की एक उच्च गुणवत्ता प्रदान की। स्थिति तब बदल गई जब 1907 में स्वीडिश इंजीनियर ओ। केजलबर्ग ने अपनी सतह पर लागू कोटिंग के साथ धातु इलेक्ट्रोड का उपयोग किया। इस कोटिंग ने वेल्ड धातु को हवा (ऑक्सीकरण और नाइट्राइडिंग) के हानिकारक प्रभावों और स्थिर चाप जलने से बचाया। लेपित इलेक्ट्रोड के उपयोग ने वेल्डेड जोड़ों की गुणवत्ता में तेज वृद्धि प्रदान की। यूएसए, इंग्लैंड, ऑस्ट्रिया-हंगरी और अन्य देशों के कारखानों में एक उपभोज्य इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग का व्यापक रूप से उपयोग किया जाने लगा। पूर्व-क्रांतिकारी रूस का पिछड़ा उद्योग चाप वेल्डिंग का उचित उपयोग करने में कभी सक्षम नहीं था। पहले से ही 1920 के दशक की शुरुआत में, वेल्डेड बॉयलरों का निर्माण V.P. Vologdin के मार्गदर्शन में किया गया था, और कुछ समय बाद, जहाजों और अन्य महत्वपूर्ण संरचनाओं। XX सदी की पहली तिमाही के अंत में। एक उपभोज्य इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग हमारे देश और दुनिया भर में मुख्य वेल्डिंग विधि बन गई है। इस समय, विशेष स्टील्स, अलौह और हल्की धातुओं और अन्य सामग्रियों की वेल्डिंग में महारत हासिल की जा रही है, और इन स्थितियों के लिए, आधार धातु के साथ वेल्डेड संयुक्त की समान ताकत हासिल की जाती है। सभी देशों में मैनुअल आर्क वेल्डिंग की शुरूआत और सुधार के साथ, परिवेश वायु से चाप क्षेत्र की रक्षा करने और बुनियादी वेल्डिंग संचालन को यंत्रीकृत करने के लिए नए तरीके खोजने के लिए काम किया गया था। पहले से ही 1920 के दशक की शुरुआत में, विभिन्न देशों में विशेष तंत्र बनाए गए थे - वेल्डिंग के लिए स्वचालित मशीनें और उनकी सतह पर जमा विशेष पदार्थों के साथ एक उपभोज्य इलेक्ट्रोड के साथ या कोर में या गैस संरक्षण के साथ कोर में पेश किया गया था। हमारे देश में मैकेनाइज्ड आर्क वेल्डिंग के विकास में एक नया चरण 30 के दशक के उत्तरार्ध में शुरू हुआ, जब, एन। जी। स्लाव्यानोव के विचारों के आधार पर, यूक्रेनी एकेडमी ऑफ साइंसेज के इंस्टीट्यूट ऑफ इलेक्ट्रिक वेल्डिंग की एक टीम ने यूक्रेनी एकेडमी ऑफ साइंसेज के शिक्षाविद् के नेतृत्व में एवेगी ऑस्करोविक पैटन ने एक नई वेल्डिंग विधि विकसित की, डब - जलमग्न चाप वेल्डिंग। 40 के दशक के मध्य में, अर्ध-स्वचालित प्रक्रिया के लिए जलमग्न चाप वेल्डिंग भी लागू किया गया था।

वेल्डिंग आर्क पावर में वृद्धि और परिवेशी वायु से पिघलने की जगह के विश्वसनीय अलगाव के कारण जलमग्न आर्क वेल्डिंग तेजी से प्रक्रिया की उत्पादकता बढ़ा सकता है, वेल्डेड संयुक्त की गुणवत्ता सुनिश्चित कर सकता है, काम की परिस्थितियों में सुधार कर सकता है और सामग्री, बिजली और धन में महत्वपूर्ण बचत प्राप्त कर सकता है।

अंजीर। 6 ई। ओ। पाटन (1870 - 1953)

चित्र 7 व्यक्तिगत गाँठ मशीनों के निर्माण के लिए स्वचालित जलमग्न चाप वेल्डिंग का उपयोग (1942)

जलमग्न चाप वेल्डिंग विधि पहली बार यूएसए (लिंडे कंपनी) में दिखाई दी। विदेशों में इस पद्धति को विकसित करने के तरीके घरेलू लोगों से कुछ अलग थे। अंतर मुख्य रूप से वेल्डिंग प्लांटों के डिजाइन और उपयोग की जाने वाली वेल्डिंग सामग्री में था। 40 के दशक के अंत में, परिरक्षण गैसों में चाप वेल्डिंग की विधि को औद्योगिक अनुप्रयोग प्राप्त हुआ। 1928 में पहली बार अमेरिकी वैज्ञानिक ए। अलेक्जेंड्रे द्वारा वेल्डिंग ज़ोन की सुरक्षा के लिए गैस का उपयोग किया गया था। हालांकि, उन वर्षों में इस वेल्डिंग विधि को सुरक्षात्मक गैसों के उत्पादन में कठिनाई के कारण गंभीर औद्योगिक अनुप्रयोग नहीं मिला। गैस के बड़े पैमाने पर उपयोग के बाद स्थिति बदल गई (संयुक्त राज्य अमेरिका में हीलियम और आर्गन, यूएसएसआर में कार्बन डाइऑक्साइड) और सुरक्षा के लिए विभिन्न गैस मिश्रण का उपयोग किया गया। कार्बन डाइऑक्साइड में एक गैर-उपभोज्य (कार्बन) इलेक्ट्रोड के साथ वेल्डिंग सबसे पहले एन जी ओस्टापेंको द्वारा किया गया था। फिर टीएसएनआईआईटीएमएम इंस्टीट्यूट ऑफ इलेक्ट्रिक वेल्डिंग की टीमों के प्रयास। ईओ पाटन और कई औद्योगिक उद्यमों ने एक उपभोज्य इलेक्ट्रोड के साथ कार्बन डाइऑक्साइड में चाप वेल्डिंग के लिए एक विधि विकसित की। सस्ते परिरक्षण गैसों का उपयोग, वेल्डिंग की गुणवत्ता में सुधार और प्रक्रिया की उत्पादकता में वृद्धि ने इस पद्धति का व्यापक उपयोग मुख्य रूप से विभिन्न डिजाइनों के अर्ध-स्वचालित वेल्डिंग में सुनिश्चित किया। शील्डिंग गैसों में अर्ध-स्वचालित वेल्डिंग के आवेदन का दायरा साल-दर-साल बढ़ रहा है। इसके बजाय इसका व्यापक रूप से उपयोग किया जाता है मैनुअल वेल्डिंग लेपित इलेक्ट्रोड और अर्द्ध जलमग्न आर्क वेल्डिंग।

अर्ध-स्वचालित वेल्डिंग के लिए, पाउडर और सक्रिय तारों को अतिरिक्त सुरक्षा की आवश्यकता नहीं होती है। घरेलू वेल्डिंग उपकरण की एक बड़ी उपलब्धि 1949 में एक नए प्रकार के इलेक्ट्रिक फ्यूजन वेल्डिंग का विकास था, जिसे इलेक्ट्रोस्लैग वेल्डिंग कहा जाता था। इलेक्ट्रोस्लैग वेल्डिंग को इलेक्ट्रिक वेल्डिंग संस्थान के कर्मचारियों द्वारा विकसित किया गया था। भारी इंजीनियरिंग संयंत्रों के कर्मचारियों के सहयोग से ई.ओ. पाटन इस प्रकार के वेल्डिंग के विकास ने व्यावहारिक रूप से असीमित मोटाई के उच्च-गुणवत्ता और उत्पादक धातु वेल्डिंग के मुद्दों को सफलतापूर्वक हल करना और ऊर्ध्वाधर जोड़ों के मशीनीकरण को संभव बनाया, जो उद्योग के आगे के विकास के लिए बहुत महत्वपूर्ण हैं।

1932 में केके ख्रेनोव के निर्देशन में मॉस्को इलेक्ट्रोमैकेनिकल इंस्टीट्यूट ऑफ रेलवे इंजीनियर्स में पानी के नीचे चाप इलेक्ट्रिक वेल्डिंग का एक तरीका बनाया गया था। ताजे पानी की तरह समुद्र के पानी में वेल्डिंग करना संभव है। पानी में चाप तेजी से जलता है, पानी के शीतलन प्रभाव को चाप के वोल्टेज में मामूली वृद्धि से मुआवजा दिया जाता है, जो धातु को पानी में आसानी से हवा में पिघला देता है। वेल्डिंग एक टुकड़ा पिघलने वाले स्टील इलेक्ट्रोड द्वारा एक मोटी (इलेक्ट्रोड मोटाई के 30% तक) जलरोधी कोटिंग के साथ मैन्युअल रूप से किया जाता है। वेल्डिंग की गुणवत्ता हवा की तुलना में थोड़ी कम है, वेल्ड धातु पर्याप्त प्लास्टिक नहीं है। 70 के दशक में। इंस्टीट्यूट ऑफ इलेक्ट्रिक वेल्डिंग में यूएसएसआर में। ईओ पाटन ने एक अर्धचालक यंत्र द्वारा पानी के नीचे वेल्डिंग की, जिसमें फ्लक्स-कोरेड तार (पाउडर के मिश्रण से भरी एक पतली स्टील की नली) का इस्तेमाल इलेक्ट्रोड के रूप में लगातार किया जाता था। पाउडर एक फ्लक्स है। अंडरवाटर वेल्डिंग 100 मीटर तक की गहराई पर किया जाता है, जहाज की मरम्मत और बचाव कार्यों में व्यापक रूप से विकसित हो गया है।

60 के दशक में, एक बीम वेल्डिंग विधि दिखाई दी। इलेक्ट्रॉन बीम (इलेक्ट्रॉन) वेल्डिंग इलेक्ट्रॉनों की एक केंद्रित धारा द्वारा किया जाता है।

70 के दशक में। जी। ए। निकोलायेव (मॉस्को हायर टेक्निकल स्कूल के कर्मचारियों की टीम ने चिकित्सकों के सहयोग से एन। ई। बाउमन के नाम पर) के नेतृत्व में अल्ट्रासोनिक वेल्डिंग की स्थापना की। चिकित्सा में, इस प्रकार की वेल्डिंग का उपयोग शामिल होने, सरफेसिंग, जीवित ऊतकों को काटने के लिए किया जाता है। जब वेल्डिंग और सरफेसिंग हड्डी के ऊतकों, जैसे टिबिया हड्डियों, पसलियों आदि के टुकड़े, तरल मोनोमर साइटैक्राइन और ठोस योजक (हड्डी के चिप्स और विभिन्न भराव और हार्डन) का एक समूह क्षतिग्रस्त क्षेत्र पर लागू होता है और एक अल्ट्रासोनिक उपकरण के साथ संकुचित होता है, जिसके परिणामस्वरूप त्वरित पोलीमराइजेशन होता है। सर्जरी में अल्ट्रासोनिक काटने का उपयोग प्रभावी है। अल्ट्रासोनिक वेल्डिंग उपकरण को एक आरा, स्केलपेल या चाकू से बदल दिया जाता है। सर्जरी के समय, रक्त की कमी और दर्द में काफी कमी आई है। और इस विधि ने छोटी मोटाई की धातुओं (कुछ माइक्रोन से 1.5 मिमी तक) के वेल्डिंग के लिए भी आवेदन किया है और कुछ प्लास्टिक ने इलेक्ट्रिकल, इलेक्ट्रॉनिक, रेडियो इंजीनियरिंग उद्योगों में आवेदन पाया है। इन प्रक्रियाओं पर वेल्डिंग के फायदे इस प्रकार हैं:

1. धातु की बचत - 10 ... 30% या अधिक डिजाइन की जटिलता के आधार पर।

2. काम की जटिलता को कम करना, और तदनुसार काम के समय को कम करना और उनकी लागत को कम करना।

3. सस्ता उपकरण।

4. पहना भागों को बहाल करने के लिए सरफेसिंग का उपयोग करने की क्षमता।

5. वेल्डेड जोड़ों की जकड़न riveted और पिरोया से अधिक है।

6. औद्योगिक शोर को कम करना और श्रमिकों के लिए काम करने की स्थिति में सुधार करना।

1. वेल्ड और विवरण के प्रकार

धातु वेल्डिंग के लिए बुनियादी अवधारणाओं की शर्तें और परिभाषा GOST 2601-84 द्वारा स्थापित की गई हैं। वेल्डेड जोड़ों को कई प्रकारों में विभाजित किया जाता है, जिन्हें वेल्ड किए जाने वाले भागों की पारस्परिक व्यवस्था द्वारा निर्धारित किया जाता है। मुख्य हैं बट, कोने, टी, गोद और बट जोड़ों। इन जोड़ों को बनाने और आवश्यक गुणवत्ता सुनिश्चित करने के लिए, वेल्डिंग द्वारा शामिल किए गए संरचनात्मक तत्वों के किनारों को पहले से तैयार किया जाना चाहिए। इस्पात के मैनुअल आर्क वेल्डिंग के लिए किनारे की तैयारी और लौह-निकल और निकल पर आधारित मिश्र धातु का निर्माण GOST 5264-80 द्वारा किया जाता है।

एक बट संयुक्त अंत सतहों द्वारा एक दूसरे से सटे दो तत्वों का एक संयुक्त है।

GOST 5264-80 में 32 प्रकार के बट जोड़ों, पारंपरिक रूप से नामित सीएल, सी 2, सी 28 आदि शामिल हैं, जो मोटाई के आधार पर अलग-अलग बढ़त की तैयारी करते हैं, वेल्डेड होने वाले तत्वों का स्थान, वेल्डिंग तकनीक और प्रसंस्करण किनारों के लिए उपकरणों की उपलब्धता। मैनुअल वेल्डिंग द्वारा धातु की एक बड़ी मोटाई के साथ, किनारों को पूरी मोटाई में पिघलाना असंभव है, इसलिए, किनारों को काट दिया जाता है, अर्थात। उन्हें दो या एक तरफ से देखें। किनारों को एक प्लैनिंग मशीन या थर्मली शार्प (प्लाज्मा, गैस-ऑक्सीजन) पर मंगाया जाता है। बेवेल का कुल कोण (50V ° 4) °, इस तैयारी को दो किनारों के बेवल के साथ एक तरफा कहा जाता है। इस मामले में, ब्लंटिंग की मात्रा (slanted भाग नहीं) और अंतर को बनाए रखा जाना चाहिए, जिनमें से मान धातु की मोटाई के आधार पर मानक द्वारा निर्धारित किए जाते हैं। बट जोड़ के एक सीम को बट सीम कहा जाता है, और एक वेल्ड सीम दो तरफा सीम का एक छोटा सा हिस्सा होता है, मुख्य सीम के बाद की वेल्डिंग के दौरान जलने से रोकने के लिए, या अंतिम रूप से लगाए जाने के बाद, इसे समाप्त करने के लिए पहले से प्रदर्शन किया जाता है।

8-120 मिमी की मोटाई के साथ स्टील के किनारों को तैयार करते समय। वेल्डेड किए जाने वाले तत्वों के दोनों किनारों को प्रत्येक (25V) 2) V ° के कोण द्वारा दोनों तरफ से दबाया जाता है, जबकि बेवल का समग्र कोण (50 V ± V) 4) V °, मंदता और निकासी स्टील की मोटाई के आधार पर मानक द्वारा निर्धारित की जाती है। इस तैयारी को दो किनारों के एक बेवल के साथ दो तरफा कहा जाता है। इस तैयारी के साथ, किनारों का प्रसंस्करण जटिल है, लेकिन दूसरी ओर, एक तरफा तैयारी की तुलना में जमा धातु की मात्रा तेजी से घट जाती है। मानक द्विपक्षीय किनारे की तैयारी के लिए कई विकल्पों के लिए प्रदान करता है: केवल एक ऊपरी किनारे की तैयारी, भागों की ऊर्ध्वाधर व्यवस्था में उपयोग किया जाता है, असमान मोटाई, बेवल किनारों, आदि के साथ तैयारी।

एक कोणीय संयुक्त एक कोण पर स्थित दो तत्वों का एक संयुक्त होता है और उनके किनारों के जंक्शन पर वेल्डेड होता है। ऐसे 10 यौगिक हैं: यू 1 से यू 10 तक।

3 - 60 मिमी की धातु की मोटाई के लिए, आसन्न तत्व के किनारे (45V ° 2) 1V ° के कोण पर beveled है, वेल्ड मुख्य और वेल्ड है। एक ही मोटाई के साथ और प्रवेश के माध्यम से, आप एक वेल्ड सीम के बिना कर सकते हैं। अक्सर, एक कोणीय कनेक्शन का उपयोग स्टील लाइनिंग के साथ किया जाता है, जो पूरे क्रॉस सेक्शन में तत्वों का विश्वसनीय प्रवेश प्रदान करता है। 8-100 मिमी की धातु की मोटाई के साथ, आसन्न तत्व के दो तरफा काटने का उपयोग (45V। 2) ° के कोण पर किया जाता है।

एक टी-संयुक्त एक वेल्डेड संयुक्त है जिसमें एक तत्व का अंतिम चेहरा एक कोण पर रहता है और दूसरे तत्व की साइड सतह पर पट्टिका वेल्ड के साथ वेल्डेड होता है। मानक कई प्रकार के ऐसे यौगिकों के लिए प्रदान करता है: टी 1 से टी 9 तक। एक सामान्य यौगिक 2-40 मिमी मोटी धातु के लिए है। इस तरह के एक कनेक्शन के लिए, किनारों का कोई भी बेवलिंग नहीं किया जाता है, लेकिन वे आसन्न तत्व और यहां तक \u200b\u200bकि दूसरे तत्व की सतह को भी ट्रिमिंग प्रदान करते हैं।

3-60 मिमी की धातु की मोटाई के साथ और तत्वों के बीच एक निरंतर सीम की आवश्यकता होती है, जो कि डिजाइन परियोजना द्वारा प्रदान की जाती है, आसन्न तत्व में, किनारों को (45V) 2) ° के कोण पर काटा जाता है। व्यवहार में, अस्तर के साथ एक टी-जोड़ का उपयोग अक्सर 8-30 मिमी की स्टील मोटाई के साथ किया जाता है, साथ ही 8-40 मिमी की स्टील मोटाई के साथ आसन्न तत्व के किनारों के दो तरफा बेवेल के साथ एक संयुक्त होता है। आसन्न तत्व के bevelled किनारों के साथ ये सभी कनेक्शन एक निरंतर वेल्ड और संरचनाओं की सबसे अच्छी काम करने की स्थिति प्रदान करते हैं

एक गोद संयुक्त एक वेल्डेड संयुक्त है जिसमें फ़िले वेल्ड के साथ वेल्डेड तत्व समानांतर होते हैं और आंशिक रूप से एक दूसरे को ओवरलैप करते हैं। मानक दो ऐसे यौगिकों के लिए प्रदान करता है: HI और H2। लैप जोड़ों की किस्मों का उपयोग कभी-कभी किया जाता है: एक पैच के साथ और बिंदु सीम के साथ संरचनात्मक तत्वों के कुछ हिस्सों को जोड़ना।

सूचीबद्ध वेल्डेड जोड़ों में से, सबसे विश्वसनीय और किफायती बट जोड़ों हैं, जिसमें अभिनय भार और बलों को उसी तरह माना जाता है जैसे कि पूरे तत्वों में वेल्डेड नहीं किया गया है, अर्थात्। वे आधार धातु के लगभग बराबर हैं, ज़ाहिर है, वेल्डिंग कार्य की उचित गुणवत्ता के साथ। हालांकि, यह ध्यान में रखा जाना चाहिए कि बट जोड़ों के किनारों का प्रसंस्करण और वेल्डिंग के लिए उनकी फिटिंग काफी जटिल है, इसके अलावा, उनका उपयोग संरचनाओं के आकार की सुविधाओं द्वारा सीमित किया जा सकता है। कॉर्नर और टी जोड़ों के डिजाइन भी आम हैं। गोद जोड़ों का उपयोग करना सबसे आसान है, क्योंकि उन्हें किनारों के प्रारंभिक काटने की आवश्यकता नहीं है, और वेल्डिंग के लिए उन्हें तैयार करना बट और कोने के जोड़ों की तुलना में सरल है। इसके परिणामस्वरूप, और कुछ संरचनाओं के संरचनात्मक रूप के कारण, वे छोटी मोटाई के तत्वों में शामिल होने के लिए व्यापक हो गए हैं, लेकिन 60 मिमी तक के तत्वों के लिए अनुमति दी जाती है। गोद जोड़ों का नुकसान उनकी अक्षमता है जो आधार और जमा धातु की निगरानी के कारण होता है। इसके अलावा, बलों की कार्रवाई के विस्थापन के कारण जब एक भाग से दूसरे भाग में स्थानांतरित होता है और तनाव एकाग्रता की घटना होती है, तो ऐसे यौगिकों की असर क्षमता घट जाती है।

सूचीबद्ध वेल्डेड जोड़ों और सीमों के अलावा, मैनुअल आर्क वेल्डिंग GOST 11534-75 के अनुसार तेज और मोटे कोण पर जोड़ों का उपयोग करता है, लेकिन वे बहुत कम आम हैं। सुरक्षात्मक गैस में वेल्डिंग के लिए, एल्यूमीनियम, तांबा, अन्य अलौह धातुओं और उनके मिश्र धातुओं की वेल्डिंग वेल्डेड जोड़ों और अलग-अलग मानकों द्वारा प्रदान किए गए सीम। उदाहरण के लिए, पाइपलाइन संरचनाओं के किनारों और सीम को तैयार करने के लिए फॉर्म GOST 16037-80 द्वारा प्रदान किया गया है, जो विभिन्न प्रकार की वेल्डिंग के लिए सीम के मुख्य आयामों को परिभाषित करता है।

2 . एसी और डीसी बिजली की आपूर्ति

विद्युत वेल्डिंग चाप के शक्ति स्रोतों को निम्न मानदंडों के अनुसार विभाजित किया गया है:

1) वर्तमान के प्रकार से - प्रत्यक्ष वर्तमान के स्रोत (कन्वर्टर्स, यूनिट्स और रेक्टिफायर्स) और वैकल्पिक चालू (वेल्डिंग ट्रांसफार्मर);

2) एक साथ जुड़े वेल्डिंग स्टेशनों की संख्या के अनुसार - सिंगल-पोस्ट और मल्टी-पोस्ट;

3) पदनाम द्वारा - मैनुअल ओपन आर्क वेल्डिंग, स्वचालित और अर्ध-स्वचालित जलमग्न आर्क वेल्डिंग, परिरक्षण गैस वेल्डिंग, इलेक्ट्रोस्लाग वेल्डिंग और प्लाज्मा कटिंग और विशेष प्रयोजन के वर्तमान स्रोत (तीन-चरण चाप वेल्डिंग, मल्टी-आर्क वेल्डिंग, आदि) के लिए स्रोत;

4) कार्रवाई और रचनात्मक कार्यान्वयन के सिद्धांत के अनुसार:

सामान्य चुंबकीय बिखरने और एक अलग या सामान्य कोर पर एक अलग प्रारंभ करनेवाला (प्रतिक्रियाशील कुंडल) के साथ वेल्डिंग ट्रांसफार्मर:

कृत्रिम रूप से बढ़े हुए चुंबकीय बिखरने के साथ वेल्डिंग ट्रांसफार्मर - एक चलती चुंबकीय शंट और चलती घुमावदार के साथ;

कन्वर्टर्स - स्वतंत्र मैग्नेटाइजिंग और अनुक्रमिक डीमॉनेटाइज़िंग वाइंडिंग्स के साथ, समानांतर और चुंबकीयकरण के साथ अनुक्रमिक वाइंडिंग को विभाजित करते हुए, विभाजित ध्रुवों के साथ, एक कठोर विशेषता के साथ, सार्वभौमिक;

इकाइयों - इंजन के साथ जनरेटर आंतरिक दहन;

वेल्डिंग रेक्टिफायर - सेलेनियम वाल्व के साथ, सिलिकॉन वाल्व, मल्टी-पोस्ट, सिंगल-पोस्ट के साथ, गिरने या कठोर विशेषताओं के साथ, सार्वभौमिक।

स्थिर चाप जलना संभव है यदि वेल्डिंग चालू स्रोतों में एक गिरने वाली बाहरी विशेषता होती है, अर्थात, जब स्रोत क्लैंप पर वोल्टेज बढ़ती वर्तमान ताकत के साथ घट जाती है;

5) ड्राइव की प्रकृति से - विद्युत ड्राइव और एक स्वतंत्र ड्राइव (एक आंतरिक दहन इंजन से) के स्रोत;

6) स्थापना और स्थापना की विधि द्वारा - स्थिर और मोबाइल।

वेल्डिंग चाप के लिए एक शक्ति स्रोत की पसंद वेल्डिंग विधि, उत्पादन की प्रकृति, वेल्डेड होने वाली धातुओं के गुणों, स्रोत की काम करने की स्थिति और लागू इलेक्ट्रोड द्वारा निर्धारित की जाती है।

मैनुअल आर्क वेल्डिंग के लिए, किसी भी बिजली के स्रोत के साथ खड़ी बाहरी सूई का उपयोग किया जाता है; स्वचालित और अर्ध-स्वचालित जलमग्न आर्क वेल्डिंग के लिए - सूई के साथ उच्च शक्ति की आपूर्ति, और कभी-कभी कड़े विशेषताओं के साथ; गैसीय कार्बन डाइऑक्साइड (कार्बन डाइऑक्साइड) माध्यम में वेल्डिंग के लिए - कठोर या बढ़ती विशेषताओं के साथ डीसी बिजली की आपूर्ति।

कार्यशालाओं और कार्यशालाओं में स्थिर वेल्डिंग स्टेशन आमतौर पर मल्टीपॉवर पावर स्रोतों (कन्वर्टर्स या रेक्टिफायर) द्वारा संचालित होते हैं; एक-दूसरे से काफी दूरी पर स्थित वेल्डिंग स्टेशन एकल-पोस्ट बिजली स्रोतों से सुसज्जित हैं।

किसी भी स्रोत से संचालित चाप द्वारा हल्के स्टील की संरचनाओं को वेल्डेड किया जा सकता है; मिश्र धातु इस्पात उत्पादों को रिवर्स ध्रुवता के साथ डीसी वेल्डिंग की आवश्यकता होती है; डीसी स्रोतों का उपयोग गैर-लौह धातुओं, कच्चा लोहा वेल्डिंग के लिए, सरफेसिंग और प्लाज्मा काटने के लिए भी किया जाता है।

बंद, गर्म कमरे में वेल्डिंग कार्य के लिए, वेल्डिंग सुधारों का उपयोग करने की सलाह दी जाती है, तापमान परिवर्तनों के प्रति अधिक संवेदनशील; सड़क पर कन्वर्टर्स और ट्रांसफॉर्मर संचालित करना बेहतर है। सार्वभौमिक बिजली स्रोतों का उपयोग किया जाता है जहां वेल्डेड उत्पादों की प्रकृति अक्सर बदलती रहती है। उन स्थानों पर जहां बिजली के नेटवर्क नहीं हैं (क्षेत्र में), वेल्डिंग इकाइयों (आंतरिक दहन इंजन के साथ) का उपयोग किया जाता है; उन्हीं इकाइयों का उपयोग महत्वपूर्ण संरचनाओं में वेल्डिंग के लिए किया जा सकता है, जहां आपूर्ति नेटवर्क के वोल्टेज में उतार-चढ़ाव होता है। उच्च आर्द्रता और उष्णकटिबंधीय जलवायु में काम करने के लिए विशेष स्रोतों का उपयोग करें।

एसी बिजली की आपूर्ति। एसी इंस्टॉलेशन एकल-चरण और तीन-चरण में विभाजित होते हैं, उन इंस्टॉलेशन में जो औद्योगिक आवृत्ति (50 हर्ट्ज) और एक उच्च आवृत्ति का एक इलेक्ट्रिक आर्क बनाते हैं। वेल्डिंग ट्रांसफार्मर तीन-चरण प्रतिष्ठानों ~ तीन चरण सर्किट के अनुसार जुड़े विशेष चरण या एकल-चरण ट्रांसफार्मर के लिए, औद्योगिक आवृत्ति के वर्तमान की एकल-चरण वेल्डिंग प्रतिष्ठानों से संबंधित हैं।

खरीद उद्यमों और निर्माण स्थलों पर इस्तेमाल होने वाली एसी वेल्डिंग मशीन को चार मुख्य समूहों में विभाजित किया जाता है:

1) एक अलग चोक के साथ वेल्डिंग मशीन;

2) वेल्डिंग मशीन एक अंतर्निहित चोक के साथ;

3) एक चल चुंबकीय जीभ के साथ वेल्डिंग मशीन;

4) वेल्डिंग मशीनें बढ़ी हुई चुंबकीय बिखरने और एक जंगम घुमावदार के साथ।

उपकरणों में एक स्टेप-डाउन ट्रांसफार्मर और एक विशेष उपकरण होता है। ट्रांसफार्मर 60-70 V के वर्तमान वोल्टेज के साथ चाप को शक्ति प्रदान करता है, और एक विशेष उपकरण गिरने वाली बाहरी विशेषता बनाने और वेल्डिंग चालू की ताकत को विनियमित करने का कार्य करता है।

मैनुअल आर्क वेल्डिंग में, एक अलग चोक STE-24u और STE-34u वाले ट्रांसफार्मर का व्यापक रूप से उपयोग किया जाता है, जो डिजाइन में सरल और संचालित करने के लिए सुरक्षित हैं।

वेल्डिंग मशीन एसटीएन एक अंतर्निर्मित प्रारंभ करनेवाला के साथ मैनुअल आर्क वेल्डिंग के लिए डिज़ाइन किया गया है।

वेल्डिंग मशीन टीएसडी में वेल्डिंग चालू की ताकत को विनियमित करने के लिए एक रिमोट कंट्रोल है। वे मुख्य रूप से स्वचालित वेल्डिंग में उपयोग किए जाते हैं।

स्थापना की स्थिति में काम के लिए प्रकाश वेल्डिंग मशीन STSh-250 की सिफारिश की जाती है। इन उपकरणों में एक चुंबकीय शंट होता है, जिसमें दो हिस्सों होते हैं, जिन्हें स्थानांतरित करके अलग किया जा सकता है। पूरी तरह से स्थानांतरित होने वाले शंट के साथ, वेल्डिंग चालू न्यूनतम है।

वेल्डिंग मशीनों में वृद्धि हुई चुंबकीय बिखरने और एक जंगम घुमावदार के साथ, वेल्डिंग चालू को प्राथमिक और माध्यमिक वाइंडिंग के बीच की दूरी को बदलकर नियंत्रित किया जाता है। इस दूरी में वृद्धि के साथ, बिखरने का चुंबकीय प्रवाह बढ़ता है, और वेल्डिंग चालू की ताकत कम हो जाती है। ट्रांसफॉर्मर टीएस, टीएसके और टीडी एल्यूमीनियम वाइंडिंग्स के लिए

निर्माण स्थलों की स्थितियों में, टीडी-304 ट्रांसफार्मर सुविधाजनक हैं, वेल्डिंग चालू ताकत के रिमोट कंट्रोल के लिए एक अतिरिक्त उपसर्ग है।

उद्योग पोर्टेबल वेल्डिंग मशीन TSP-1 और TSP-2 का भी उत्पादन करता है, जो स्थापना स्थलों पर उपयोग के लिए बहुत सुविधाजनक हैं। वे लघु सीमों को वेल्डिंग करने के लिए डिज़ाइन किए गए हैं, tacks, अर्थात्। लंबे ब्रेक के साथ वेल्डिंग के लिए।

टीएसपी -1 वेल्डिंग मशीन का द्रव्यमान 35 किलोग्राम है, वेल्डिंग करंट के नियमन की सीमा 105--180 ए है। टीएसपी -2 वेल्डिंग मशीन का द्रव्यमान 63 किलोग्राम है, और रेटेड वर्तमान 300 ए है।

तीन चरण वेल्डिंग मशीनों का उपयोग युग्मित इलेक्ट्रोड द्वारा तीन चरण चाप के साथ वेल्डिंग में किया जाता है। तीन-चरण वेल्डिंग मशीन उपयोग करने के लिए बहुत ही किफायती हैं - उनकी दक्षता 0.9 तक पहुंचती है, लेकिन वेल्डिंग उपकरण की जटिलता और छत और ऊर्ध्वाधर स्थिति में वेल्डिंग करने में असमर्थता के कारण, इस वेल्डिंग का सीमित उपयोग होता है।

एक बड़ी वेल्डिंग चालू ताकत प्राप्त करने के लिए, समान बाहरी विशेषताओं और प्राथमिक और माध्यमिक सर्किट के समान वोल्टेज के साथ ट्रांसफार्मर के समानांतर कनेक्शन का उपयोग किया जाता है।

उच्च आवृत्ति और उच्च वोल्टेज की धाराओं को प्राप्त करने के लिए, थरथरानवाला ओएसपीजेड -2 एम और अन्य का उपयोग किया जाता है, जो 220 वी के वोल्टेज के साथ सीधे आपूर्ति नेटवर्क से जुड़े होते हैं। थरथरानवाला एक चरण-अप ट्रांसफार्मर पीटी और एक ओसीलेटर सर्किट से युक्त होता है। ट्रांसफार्मर वोल्टेज को 220 से 6000 वी तक बढ़ाता है। बिजली की खपत 45 डब्ल्यू। ऑसिलेटिंग सर्किट एक उच्च आवृत्ति करंट उत्पन्न करता है। थरथरानवाला का उपयोग करते समय, चाप उत्पाद को इलेक्ट्रोड को छूने के बिना भी रोशनी करता है (1-2 मिमी के अंतराल के साथ)।

ऑग्लिलेटर का उपयोग आर्गन-आर्क वेल्डिंग में किया जाता है, जब एक कम-शक्ति चाप के साथ वेल्डिंग करते हैं, जब वेल्डिंग अधिष्ठापन की आपूर्ति करने वाले नेटवर्क में वोल्टेज गिरता है, क्योंकि वोल्टेज ड्रॉप चाप इग्निशन की अस्थिरता पैदा करता है। थरथरानवाला 1.5 मिमी 2 के क्रॉस सेक्शन वाले तारों के साथ ट्रांसफार्मर की माध्यमिक घुमावदार के टर्मिनलों से जुड़ा हुआ है, और वेल्डिंग सर्किट में धातु के परिरक्षण के साथ एक ही क्रॉस सेक्शन के सिंगल-कोर हाई-वोल्टेज तार के साथ जुड़ा हुआ है। थरथरानवाला के धातु आवास को आधार बनाया जाना चाहिए। थरथरानवाला के समग्र आयाम 250X170X110 मिमी, वजन 6.5 किलोग्राम,

डीसी पावर सप्लाई में वेल्डिंग रेक्टिफायर, वेल्डिंग ट्रांसड्यूसर और आंतरिक दहन इंजन द्वारा संचालित वेल्डिंग इकाइयां शामिल हैं।

एक वेल्डिंग रेक्टिफायर एक उपकरण है जो बारी-बारी से करंट को डायरेक्ट और पल्सेटिंग को सेमीकंडक्टर सेलेनियम और सिलिकॉन वाल्व का उपयोग करके परिवर्तित करता है। इसमें दो मुख्य भाग होते हैं: वेल्डिंग चालू या वोल्टेज को विनियमित करने के लिए एक उपकरण के साथ एक ट्रांसफार्मर और एक तीन चरण पुल सर्किट के अनुसार इकट्ठे इकाई।

रेक्टिफायर के फायदे उच्च दक्षता, अपेक्षाकृत छोटे नो-लोड नुकसान, घूर्णन भागों की अनुपस्थिति और नीरव संचालन, वर्दी चरण लोडिंग, कम वजन और एल्यूमीनियम के साथ तांबे के तारों को बदलने की क्षमता है। हालांकि, यह ध्यान में रखा जाना चाहिए कि दीर्घकालिक शॉर्ट सर्किट रेक्टिफायर के लिए खतरनाक हैं और वे नेटवर्क में वोल्टेज के उतार-चढ़ाव के प्रति संवेदनशील हैं। वेल्डिंग कन्वर्टर्स की तुलना में वेल्डिंग रेक्टिफायर अधिक किफायती हैं। तालिका में। 212 रेक्टिफायर के तकनीकी डेटा को दर्शाता है।

वेल्डिंग रीफिफायर्स ВС और ВДГ एक कठोर बाहरी विशेषता के साथ एक उपभोज्य इलेक्ट्रोड, स्वचालित और अर्ध-स्वचालित जलमग्न आर्क वेल्डिंग, फ्लक्स-कोरेड तार, आदि के साथ गैस वेल्डिंग परिरक्षण के लिए अभिप्रेत हैं। वे डिजाइन में सरल और संचालन में विश्वसनीय हैं।

बाहरी विशेषताओं के साथ आयताकार वीएसएस, वीकेएस और वीडी के प्रकार पैदा करते हैं।