Под характеристиками насоса обычно понимается взаимосвязь технических показателей агрегата – напора, мощности, КПД, давления, расхода и высоты всасывания при разных условиях работы. При этом учитывается частота вращения рабочего колеса, консистенция перекачиваемой жидкости на входе и выходе.

Характеристика центробежного насоса зависит от его конструкции, материалов, из которых изготовлены детали, а также от принципа действия основных узлов.

Самые точные характеристики насоса определяются экспериментальным путем в заводских условиях. Бывает, что характеристики указываются теоретически на основании проведенных вычислений, но в этом случае реальные данные могут отличаться от предполагаемых. При функционировании центробежных насосов учитывается большое количество внешних факторов, которые не всегда возможно предусмотреть, поэтому характеристики, полученные теоретическим путем, обладают некоторым процентом неточности.

Испытания, при которых выявляются характеристики центробежного насоса, проводятся в соответствии с государственным стандартом. При этом насос оборудуется измерительными приборами, которые фиксируют показания агрегата во время запуска. В нашем каталоге промышленные насосы для воды представлены в широком ассортименте.

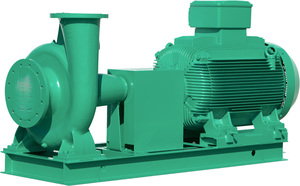

В документации к центробежному насосу характеристика обычно представлена в виде графика с несколькими кривыми и указывается рядом с техническими параметрами. На таких графиках можно проследить зависимость высоты всасывания от подачи, напора от мощности, КПД от напора и ознакомиться с другими характеристиками. Центробежный консольный насос предназначен для перекачивания в стационарных условиях чистой воды (кроме морской) с рН=6-9.

Принцип работы центробежных насосов

Работа центробежных насосов возможна только при условии, что корпус устройства заполнен водой. Как следует из названия, такие насосы функционируют под действием центробежной силы, вызываемой вращающимися колесами.

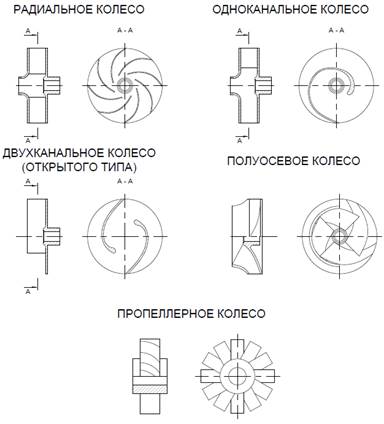

Корпус насоса содержит одно или несколько рабочих колес, прочно закрепленных на валу. Рабочее колесо оснащено изогнутыми лопастями, где находится жидкость, поступающая через всасывающий патрубок. При запуске агрегата вал, соединенный с электромотором, приводит в движение колесо, которое захватывает жидкость лопастями и отбрасывает ее от центра к внутренним стенкам корпуса. Развиваемая центробежная сила перемещает жидкость к нагнетательному трубопроводу через направляющую камеру. Таким образом, с освобождением пространства между лопастями снижается давление, что позволяет принимать вновь поступающую жидкость из всасывающего трубопровода. Как правило, всасывающий патрубок оснащен фильтрующим элементом, который препятствует проникновению в корпус твердых частиц и мусора.

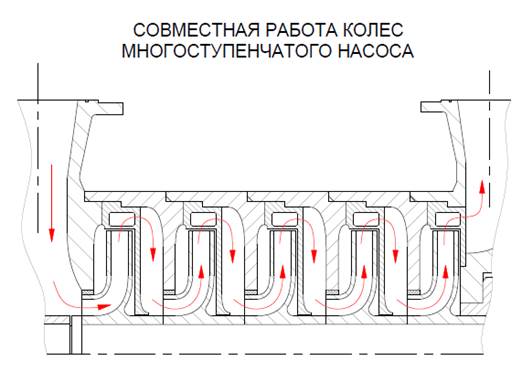

В зависимости от количества рабочих колес центробежные насосы могут быть одноступенчатой или многоступенчатой конструкции, но принцип их работы остается практически одним и тем же. Разница состоит в том, что в многоступенчатых агрегатах давление жидкости увеличивается на каждом следующем колесе.

ГК Multipumps предлагает большой выбор насосного оборудования.

Технические характеристики промышленных агрегатов, несопоставимы с мощностью бытового насосного оборудования, и это естественно. Общая классификация включает в себя не менее семидесяти видов и подвидов насосов.

Какие из них способны развивать такую мощность, чтобы удовлетворить нужды крупного производства, или обеспечить водоснабжение мегаполиса? И вообще, что представляют собой насосы высокого давления промышленные?

Об этом расскажет предложенная нами инструкция, а так же видео в этой статье.

Какие агрегаты для воды используют на производстве

Технологические процессы многих производств, так или иначе, связаны с водой, либо другими жидкостями, которые тоже нужно перекачивать.

От надёжности насосного оборудования, задействованного в работе, зависит многое - если не всё. Поэтому, его выбор осуществляется согласно расчёту и реальным условиям эксплуатации.

- Заметим, что в нашей стране немало предприятий, специализирующихся на изготовлении агрегатов промышленного назначения. Во многих отраслях и на производствах, оборудование используется отечественное, и в этом есть немало плюсов. Во-первых, по качеству они нисколько не уступают импортным аналогам.

- Во-вторых, цена любого товара, произведённого в своей стране, всегда ниже, так как уменьшаются транспортные расходы. А ещё, в случае поломки можно без проблем заказать и доставить сменную запчасть (см. ), либо, при необходимости, пригласить с завода компетентного представителя.

- Конкуренцию отечественному оборудованию по стоимости, могут составить только насосы китайского производства, но особой уверенности в их качестве нет. Так что, характеризуя промышленные насосы высокого давления - во всяком случае, в том, что касается маркировок и условных обозначений, мы будем опираться на стандарты, принятые в нашей стране.

- Все существующие насосы, по виду рабочей камеры, а так же её сообщения с входом и выходом, делятся на две группы: объёмные и динамические. В объёмных агрегатах движение жидкости обеспечивается за счёт периодического изменения объёма камеры – отсюда и название. То есть, механизм такого насоса основан на возвратно-поступательном движении.

- Более подробно мы об этом оборудовании рассказывать не будем, так как для воды оно не используется. Практически все объёмные насосы промышленные, но их главное назначение - перекачка вязких жидкостей. Применяют их в нефтедобывающей и фармацевтической отраслях, на некоторых пищевых, а так же химических производствах.

Что касается динамического оборудования, то его принцип действия основан на преобразовании одного вида энергии в другой. Для воды – это идеальный вариант: за счёт количества рабочих органов и скорости их вращения, а так же компоновки нескольких насосов, можно создать агрегат сколь угодно большой мощности.

Осевые насосы

Группа делится на три подгруппы, в каждой из которых на жидкость воздействуют разные силы. Среди них электромагнитное насосное оборудование, насосы трения, и лопастные насосы.

Именно к последней подгруппе относятся осевые агрегаты, которые чаще всего изготавливают в промышленном варианте.

- Они могут иметь жёстко закреплённые лопасти, а могут быть поворотно-лопастными. Независимо от этого, вода в камере движется в направлении её оси, что является главной особенностью осевых насосов. Кстати, в насосах с поворотными лопастями, благодаря возможности изменения угла их установки, можно более масшабно регулировать производительность и напор.

- Маркируются такие насосы «О» и «ОП». В мощных агрегатах промышленного назначения, вода отводится из рабочей камеры под углом 60 град., тогда как в небольших насосах, угол отвода прямой. У поворотных агрегатов есть ещё одна особенность: вал насоса полый, а внутри него располагается шток, фиксирующий механизм движения лопастей.

![]()

- Этот механизм может приводиться в действие вручную, с помощью гидравлики, либо электрического привода. Думаем, излишне говорить, что изменение положения лопастей осуществляется только в том случае, если насос отключен. Осевые насосы обычно рассчитаны на большую подачу при малом напоре. Представьте себе, что их производительность может превышать 120000 м3/час!

- Агрегаты, имеющие осевую конструкцию, выгодно отличаются от центробежного оборудования тем, что могут перекачивать не только чистую воду, но и жидкости с определённой степенью загрязнения. Есть и ещё одно преимущество: при аналогичном коэффициенте быстроходности, учитывающем три основных параметра (напор, подача, частота вращения колёс), габариты и масса насоса будут меньше.

- Осевые насосы находят своё применение там, где не нужен большой напор, но предполагается значительный расход воды. В системах водоснабжения – это станции первого подъёма, в мелиорации – оросительные установки. Их так же используют в канализационных и дренажных системах, очистных сооружениях, в строительном водопонижении.

- По типу исполнения корпуса, осевые насосы могут быть вертикальными (ОВ), горизонтальными, капсульного типа, и погружные. Вертикальные агрегаты, в том числе и поворотные (ОПВ), используют на атомных и тепловых станциях, в сельском хозяйстве, а так же для перекачки морской воды.

- Габаритные насосы большой мощности чаще всего имеют осевой подвод. При этом рабочая камера и двигатель агрегата, хоть и находятся в одной плоскости, но устанавливаются на разные фундаменты. Как правило, так выполняют все фекальные насосы - и это касается как вертикальных, так и горизонтальных модификаций.

Что касается погружных моделей, то они обычно бывают моноблочными. То есть, и рабочая камера и мотор, хоть и не всегда находятся в общем корпусе, но представляют собой единый блок. Такой вариант насоса вы можете видеть на фото сверху.

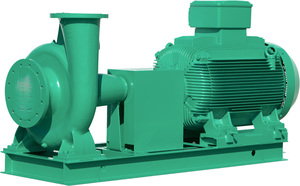

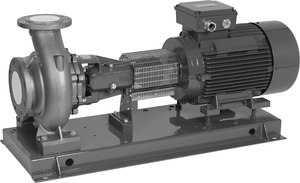

Центробежные агрегаты в промышленных масштабах

Тоже относятся к лопастному оборудованию, и отличаются от предыдущего варианта только направлением движения воды.

В этом случае, она движется не под углом к оси колеса, а вдоль неё. Причём, вал крутится в одну сторону, а кольцо воды – в другую.

- Такой принцип работы позволяет значительно повысить напор воды, особенно в тех моделях, которые имеют многоступенчатую конструкцию. Поэтому, центробежные насосы применяют там, где требуется создать высокое давление в трубопроводе. Прежде всего, это станции второго и последующих подъёмов - в системах водоснабжения, канализации и пожаротушения. А ещё, это циркуляционные насосы для отопительных систем.

- По типу исполнения корпуса, насосы центробежной конструкции также бывают вертикальными и горизонтальными, и могут быть поверхностными и погружными. Следует выделить ещё две категории. Это модели, предназначенные для сточных вод, и, так называемые, грунтовые насосы, которые используют для перекачки гидросмесей.

- Последний вариант отличается от остальных агрегатов вариантом исполнения входа: он может быть осевым, или боковым. Отличительной особенностью грунтовых и является тот факт, что все они оснащаются системой промывки, позволяющей ликвидировать засоры.

- Эти насосы обладают большой мощностью, и способны не только поднять разжиженный грунт, например, из глубокой шахты, но и транспортировать его на довольно значительные расстояния. Такие условия эксплуатации оборудования – это совсем не то, что подача чистой воды из скважины. Поэтому, в изготовлении рабочих деталей и уплотнений для этих насосов, используют наиболее прочные металлы и сплавы, композиты и армированную резину.

Грунтовые, песковые и , используют в горнодобывающей и обогатительной промышленности, при разработке нефтяных месторождений, бурении глубоких артезианских скважин, на некоторых производствах, в строительстве. Они рассчитаны на высокое содержание абразивных примесей в воде, и этот показатель может достигать более 1200кг на 1м3 воды.

Особенности установки промышленных насосов

Как видите, и технические характеристики, и условия эксплуатации, у насосного оборудования совершенно разные. Поэтому, обобщить процесс установки, и ввода в эксплуатацию промышленного насоса, попросту невозможно. Но кое-что общее, несомненно, есть.

Все агрегаты поступают к потребителю в сборе, в комплекте со шкафом управления, контрольно-измерительными приборами и соединительной арматурой. Перед монтажом, электрикам и механикам остаётся только произвести осмотр на предмет соответствия заявленной комплектации и проверить работоспособность механизма.

Фундамент для агрегата

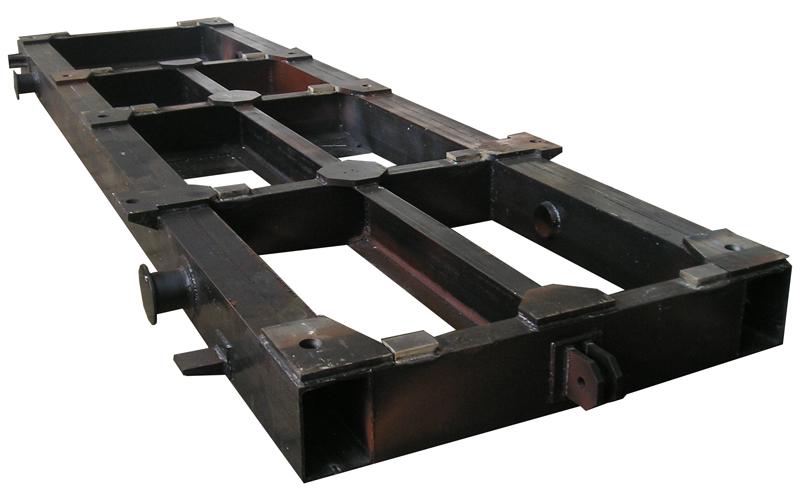

В зависимости от габаритов и назначения насоса, под него ставят специальный фундамент, устанавливают железобетонную плиту, либо варят из стального швеллера раму.

Что касается рамы, то она, по согласованию с заказчиком, может быть поставлена заводом вместе с агрегатом.

- Крепят такую раму к монолитному фундаменту, залитому специально для этой цели. И, кстати, процесс производства данных работ, должен соответствовать строительным нормам. В данном случае, это СНиП 2.02.05*87 - он регламентирует сооружение фундаментов для машин, создающих динамические нагрузки. К их категории относятся и насосные агрегаты.

- В процессе заливки фундамента, в толщу бетона замоноличивают анкерные болты, с помощью которых металлическую опору для агрегата жёстко закрепляют. Длина анкеров может достигать 70 см, и они обычно идут в комплекте с рамой, если она изготавливается на заводе.

- Когда насос не является моноблочным, на раме есть штатные места, предназначенные для установки самого насоса и его двигателя. Как уже было сказано ранее, существуют варианты, насосов, двигатель которых должен быть установлен на отдельной раме. Тогда, соответственно, сооружают два фундамента.

- После того, как рама установлена, правильность её положения выверяется с помощью нивелира. После чего анкерные болты, находящиеся в колодцеобразных отверстиях затягивают, и затем заливают их бетоном. Такое крепление даёт стопроцентную гарантию того, что оно не будет со временем ослаблено.

Затем приступают к установке двигателя и насоса, так же нивелируя их пространственное положение, после чего производят центровку их валов. В качестве защиты от попадания масел, бетонный фундамент грунтуют жидким цементным раствором с добавлением сурика, а затем, так же, как и раму, красят.

Внедрение насоса в водопроводную систему

Насос, либо установку, объединяющую несколько насосов в один укрупнённый агрегат, располагают в специально отведённом для этого капитальном помещении или павильоне.

Это зависит от назначения оборудования и от габаритов:

- Если это водопроводная или отопительная система, местом установки может быть котельная, тепловой пункт, или бойлерная. Допустим, на производстве, насос должен быть установлен непосредственно в цеху, где требуется подача воды. В этом случае, по периметру фундамента насоса, который должен иметь высоту не менее 20 см, просто устанавливают ограждение.

- Так как в цехах работают люди, приходится принимать меры для звукоизоляции агрегата. В том числе, необходимо уменьшить, а лучше вообще свести до нуля вибрацию. Она, как известно, способна разрушить любой, даже самый надёжный механизм. Обычно эти проблемы решают с помощью амортизирующих креплений для оборудования, и специальных гибких вставок для трубопроводов.

- После окончания монтажных работ, в том числе и прокладки трубопроводов, производится испытание системы, и её приёмка, что оформляется соответствующим актом. Сначала производится гидравлическое испытание, а затем пневматическое – на предмет обнаружения дефектов, допущенных при монтаже.

При этом на концах трубопроводов должны быть установлены заглушки (инвентарные пробки). В циркуляционных системах проверяется равномерность прогрева всех элементов трубопровода. И только после успешно проведённых испытаний, заглушки снимают, и производят врезку напорного трубопровода в коллектор.

Центробежные промышленные насосы для воды, в отличие от поршневого насоса, состоит из корпуса, рабочего колеса и двух патрубков, которые подключены к всасывающему и напорному трубопроводам. Через сальниковую муфту момент вращения от двигателя любого типа передаётся рабочему колесу. Конструктивно колесо состоит из двух металлических дисков, между которыми расположены лопасти, которые отогнуты особым образом. Когда корпус насоса заполнен жидкостью, она находится и между лопастями рабочего колеса.

При включении двигателя колесо начнёт вращаться, и жидкость отбрасывается от центра рабочей камеры к её периферии. Это создаёт в центре область разрежения. За счёт этого жидкость начнёт поступать в рабочую камеру из всасывающего трубопровода, а за счёт высокого давления на периферии жидкость будет поступать в напорный трубопровод. Благодаря разности давления, до тех пор, пока работает двигатель, и рабочее колесо вращается, жидкость будет постоянно перекачиваться из одного резервуара в другой.

Принцип действия центробежных насосов для воды всегда один, но конструктивные особенности у разных моделей могут заметно отличаться. Насосы промышленные для воды могут быть не только с одним рабочим колесом, но и с несколькими рабочими колёсами. Такие насосы называются многоступенчатыми. Центробежные насосы могут отличаться по:

- Количеству рабочих колёс;

- Расположению колёс. Оно может быть как горизонтальным, так и вертикальным;

- Давлению. Насосы низкого давления - до 0,2 МПа. Насосы среднего давления - от 0,2до 0,6 МПа. Насосы высокого давления - более 0,6 Мпа;

- Скорости перекачивания жидкости.

Применение промышленных насосов для воды

Важную роль игрет и назначение промышленных центробежных насосов, насосы могут служить для перекачивания:

- Воды;

- Водно-песчаной суспензии.

Также существует специальный тип насосов, предназначенный для полного погружения в жидкость. Эти насосы называются погружные, и они на специальном тросе вместе с кабелем питания электродвигателя погружаются в артезианские скважины для подачи воды на поверхность. Такие насосы используются в небольших частных хозяйствах, так как насосы промышленного типа, для откачивания жидкости из глубоких скважин, монтируются на поверхности, имеют большую мощность, а в скважину опускается только засасывающий трубопровод.

Также существует специальный тип насосов, предназначенный для полного погружения в жидкость. Эти насосы называются погружные, и они на специальном тросе вместе с кабелем питания электродвигателя погружаются в артезианские скважины для подачи воды на поверхность. Такие насосы используются в небольших частных хозяйствах, так как насосы промышленного типа, для откачивания жидкости из глубоких скважин, монтируются на поверхности, имеют большую мощность, а в скважину опускается только засасывающий трубопровод.

Промышленные насосы для грязной воды водно-песчаной или водно-гравийной суспензии имеют особую конструкцию рабочего колеса и позволяют перекачивать воду с размерами твёрдых частиц до 30 мм в зависимости от марки насоса. Центробежные циркуляционные насосы широко применяются для перекачивания горячей воды в системах городского отопления. В некоторых магистралях, предназначенных для подачи воды, может оказаться слишком низкое давление, чтобы обеспечить потребителей. Для повышения давления в магистралях используются насосы для повышения давления - бустерные насосы.

Широкое применение центробежные насосы для воды нашли в канализационных системах для откачки фекальных и сточных вод, а также насосы для откачки грунтовых вод при осушении заболоченных участков. К центробежным насосам также относятся: фонтанные, пожарные, вихревые насосы и дождевальные установки, применяемые для полива сельскохозяйственных культур. Некоторые насосы, используемые в промышленности, позволяют перекачивать высокотемпературный пароконденсат.

Широкое применение центробежные насосы для воды нашли в канализационных системах для откачки фекальных и сточных вод, а также насосы для откачки грунтовых вод при осушении заболоченных участков. К центробежным насосам также относятся: фонтанные, пожарные, вихревые насосы и дождевальные установки, применяемые для полива сельскохозяйственных культур. Некоторые насосы, используемые в промышленности, позволяют перекачивать высокотемпературный пароконденсат.

Всё насосное оборудование предназначено только для одной цели, а конкретно, для перекачки воды. Они могут использоваться в коммунальных системах, в промышленности и даже в быту. К примеру, можно привести установку механизма для перекачки сточных вод в частных канализационных системах. Промышленные насосы носят более сложный характер.

Основные разновидности промышленных насосов

В зависимости от конструкции, которая действует на перекачку жидкости, насосы можно разделить на два типа: динамические и большие. К первой категории динамических агрегатов относятся, в первую очередь, конструкции, которые с помощью предоставления энергии сгустка и направленной силы давления производят перекачку жидкости. Вода протекает через трудящиеся полости механизма. Таким образом, это оборудование можно назвать центробежным насосом

, который относится к динамическим машинам, а также к типу лопастной аппаратуры.

В зависимости от конструкции, которая действует на перекачку жидкости, насосы можно разделить на два типа: динамические и большие. К первой категории динамических агрегатов относятся, в первую очередь, конструкции, которые с помощью предоставления энергии сгустка и направленной силы давления производят перекачку жидкости. Вода протекает через трудящиеся полости механизма. Таким образом, это оборудование можно назвать центробежным насосом

, который относится к динамическим машинам, а также к типу лопастной аппаратуры.

Внедрение центробежной аппаратуры для перекачки воды началось в XIX веке. За короткий период многие предприятия перешли на использование центробежных насосов, которые за счёт скорости перекачки (200 м/ час) и большому КПД, превзошли поршневое оборудование.

Центробежные насосы имеют классификацию:

- Консольное оборудование относится к типу К и Клм.

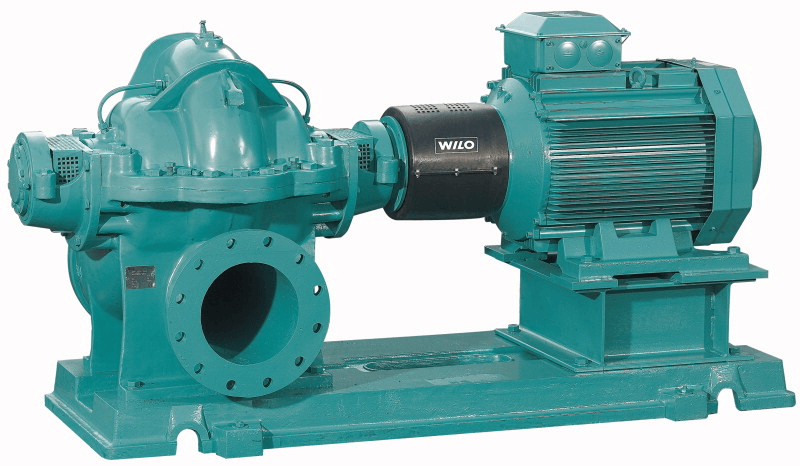

- Насосы горизонтального типа с двухсторонним входом относятся к категории Д и ЦН.

- Артезианские агрегаты имеют только одну модель ЭЦВ.

- Оборудование, относящееся к перекачке химических жидкостей, выпускают в таких моделях, как Х, ХМ, АХ, НВ, АХП, АХПО, ТХИ, ХП и ТХ.

- Наносы калорийные используются в основном в тяжёлой промышленности, выпускаются в виде ПЭ.

- Шламовые насосы относятся к классу 6Ш, 8Ш, ВШН и 8С.

На производстве используется центробежный механизм, который по своей конструкции подразделяют на одноступенчатые и многоступенчатые модели. Каждый из видов насосов отличается своей внутренней конфигурацией. Так, одноступенчатые модели имеют всего лишь одно рабочее колесо

, в то время как многоступенчатое оборудование имеет несколько колёс, которые прикрепляются на один вал для совместной работы.

На производстве используется центробежный механизм, который по своей конструкции подразделяют на одноступенчатые и многоступенчатые модели. Каждый из видов насосов отличается своей внутренней конфигурацией. Так, одноступенчатые модели имеют всего лишь одно рабочее колесо

, в то время как многоступенчатое оборудование имеет несколько колёс, которые прикрепляются на один вал для совместной работы.

В зависимости от подвода воды, центробежные агрегаты также подразделяют на односторонние и двухсторонние. При использовании перекачки воды на одностороннем оборудовании, жидкость поступает без её возврата. Второй вариант имеет два входа, используются чаще всего на очистных сооружениях или для перекачки воды для охлаждения механической аппаратуры.

Также насосы могут быть прикрытыми, раскрытыми и приоткрытыми. Если разделить центробежное оборудование по расположению вала, то оно подразделяется на вертикальный и горизонтальный тип. В зависимости от соединения главного привода существуют моноблочные модели и муфты. Насосы могут классифицироваться и по степени погруженности в жидкость на поверхностные, погружённые и полупогружённые .

Модернизированное насосное оборудование может также иметь дополнительное осевое колесо, но такая конструкция используется только на дизельных и конденсатных центробежных аппаратах. В домашних условия используется водоструйное оборудование на входе для того, чтобы повысить вакуумное всасывание центробежной насосной аппаратуры.

Преимущества центробежных насосов

На сегодняшний день рынок просто забит насосным оборудованием. Это даёт некоторое преимущество для покупателей, которые могут выбрать для себя агрегат, подходящий по обточке колеса и мощности работы электродвигателя. Работа электродвигателя напрямую влияет на силу перекачки воды, но в некоторых случаях использовать мощные модели нецелесообразно.

На сегодняшний день рынок просто забит насосным оборудованием. Это даёт некоторое преимущество для покупателей, которые могут выбрать для себя агрегат, подходящий по обточке колеса и мощности работы электродвигателя. Работа электродвигателя напрямую влияет на силу перекачки воды, но в некоторых случаях использовать мощные модели нецелесообразно.

Аппараты по перекачке воды достаточно разнообразны, если учитывать КПД характеристики. Разброс может составлять от 20 до 98% силы КПД . Ориентировочно сила КПД определяется воздействием системы перекачки жидкости, и тут динамические насосы сильно уступают большим моделям. Разносить зависит даже не от размеров оборудования, а от обтачивания поперечного колеса, которое чаще всего используется именно на центробежных насосах. Использование такой системы позволяет тратить намного меньше энергии при перекачке воды, и поэтому эти агрегаты получили такую популярность при использовании на производстве.

Для того чтобы определить конфигурацию работы насоса на основную сеть, используется такой способ, как байпасирование. То есть аппаратура может быть регулируемой или нерегулируемой по перепуску (байпас) с напорной полосы, направленной на перекачку жидкости. В итоге может произойти понижение напора на 10 или 30%, в зависимости от изначальной силы переноса воды.

Классификация центробежных насосов по принципу действия

По принципу действия все промышленные центробежные насосы можно разделить на несколько групп .

- Вихревое оборудование по перекачке жидкости имеет мощный механизм самовсасывания, но есть ограничения, которые не позволяют использовать эту технику в ряде производительных сфер.

- Многоступенчатые агрегаты устанавливаются на местах разрыва в трубопроводах.

- Центробежные насосы моноблочного типа используются для перекачки малого количества жидкости, поэтому они имеют небольшую техническую мощность электродвигателя.

- Скважинное оборудование устанавливается непосредственно под воду, что позволяет организовать исключительно индивидуальное водоснабжение. Такой тип пользуется большой популярностью среди потребителей частного сектора.

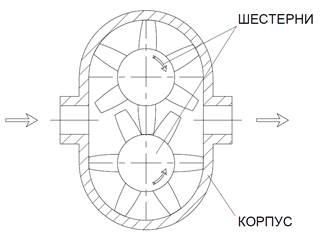

- Шестерные агрегаты используются на производстве, так как они имеют большую мощность механизма для перекачки воды я высокой вязкостью. Для них не имеет значения уровень загрязнённости воды. Основной минус - это высокая стоимость.

Использование насосов в промышленности

Центробежное оборудование, как уже упоминалось ранее, нашло широкое применение именно на производстве, а не в частных секторах. Так, к примеру, насосы устанавливают для подачи жидкости в систему регенеративного обогрева, при этом используется конденсат

, который перетекает в калорийную воду. Кроме того, насосы часто используются для циркуляции воды в турбинах конденсатора и в городских системах теплофикации. Установка центробежных насосов на ТЭС нужно для работы в системе гидрозолоудаления. Даже на современных АЭС используются центробежные насосы, которые отвечают за работу обычных и непроницаемых систем.

Центробежное оборудование, как уже упоминалось ранее, нашло широкое применение именно на производстве, а не в частных секторах. Так, к примеру, насосы устанавливают для подачи жидкости в систему регенеративного обогрева, при этом используется конденсат

, который перетекает в калорийную воду. Кроме того, насосы часто используются для циркуляции воды в турбинах конденсатора и в городских системах теплофикации. Установка центробежных насосов на ТЭС нужно для работы в системе гидрозолоудаления. Даже на современных АЭС используются центробежные насосы, которые отвечают за работу обычных и непроницаемых систем.

В индустриальной сфере они используются повсюду. К примеру, центробежные насосы используются не только для водоснабжения в городе, но и устанавливаются и в сельской местности. В городских системах водоканала они отвечают за перекачку питьевой воды и жидкости в системе домашнего отопления. В научно-технической сфере центробежные агрегаты отвечают за перекачку специальных реагентов или раствора, а не очищенной жидкости, причём их работа может носить как краткосрочный, так и постоянный характер.

Современную строительную и угольную индустрию очень сложно представить без использования центробежных насосов. К примеру, перекачку воду используют для гидромеханизации и исследования грунта. Также механизм для перекачки воды применяется в том случае, когда используется гидравлический метод для добычи угля. В нефтяной промышленности насосные агрегаты используются в первую очередь для перекачки нефти после её добычи из недр земли. Потом центробежные насосы уже применяются для заполнения отверстия после выкачки всей нефти водой. После того как нефть была добыта, производится перекачка на производство по переработке через трубопровод. Перекачку нефти осуществляет насосное оборудование.

Использование агрегатов для перекачки воды можно увидеть также в химической, пищевой и штанговой промышленности. Нельзя также забывать о том, что перевозка даже простой воды стоит достаточно дорого, поэтому используются центробежные насосы при строительстве водопроводов на колоссальные расстояния.

Центробежное оборудование используется для перекачки воды в сельскую местность на фермы или для поливки частных или государственных пахотных земель.

Заключение

Применение и разнообразие центробежных устройств очень велико. Этот механизм позволяет обеспечить благоприятную работу производства в различных индустриальных и общественных сферах.

- Основные принципы подбора насосов

- Технологические и конструктивные требования

- Характер перекачиваемой среды

- Основные расчетные параметры

- Области применения (подбора) насосов по создаваемому напору

- Области применения (подбора) насосов по производительности

- Основные расчетные параметры насосов (производительность, напор, мощность)

- Расчет производительности для различных насосов. Формулы

- Поршневые насосы

- Шестеренчатые насосы

- Винтовые насосы

- расчет объемного коэффициента полезного действия плунжерного насоса

- расчет необходимой мощности электродвигателя двухпоршневого насоса

- расчет величины потери напора трехпоршневого насоса

- расчет объемного коэффициента полезного действия винтового насоса

- расчет напора, расхода и полезной мощности центробежного насоса

- расчет целесообразности перекачки воды центробежным насосом

- расчет коэффициента подачи шестеренчатого (шестеренного) насоса

- определить, удовлетворяет ли данный насос требованиям по пусковому моменту

- расчет полезной мощности центробежного насоса

- расчет предельного повышения расхода насоса

Основные принципы подбора насосов

Выбор насосного оборудования – ответственный этап, от которого будут зависеть как технологические параметры, так и эксплуатационные качества проектируемой установки. При выборе типа насоса можно выделить три группы критериев:

1) Технологические и конструктивные требования

2) Характер перекачиваемой среды

3) Основные расчетные параметры

Технологические и конструктивные требования:

В некоторых случаях выбор насоса может диктоваться какими-либо строгими требованиями по ряду конструктивных или технологических параметров. Центробежные насосы, в отличие от поршневых, могут обеспечивать равномерную подачу перекачиваемой среды, в то время как для выполнения условий равномерности на поршневом насосе приходится значительно усложнять его конструкцию, располагая на коленчатом вале несколько поршней, совершающих возвратно-поступательные движения с определенным отставанием друг от друга. В то же время подача перекачиваемой среды дискретными порциями заданного объема также может являться технологическим требованием. Примером определяющих конструктивных требований может служить использование погружных насосов в тех случаях, когда необходимо или единственно возможно расположить насос ниже уровня перекачиваемой жидкости.

Технологические и конструктивные требования к насосу редко являются определяющими, а диапазоны подходящих типов насосов для различных специфических случаев применения известны исходя из накопленного человечеством опыта, поэтому в доскональном их перечислении нет необходимости.

Характер перекачиваемой среды:

Характеристики перекачиваемой среды часто становятся определяющим фактором в выборе насосного оборудования. Различные типы насосов подходят для перекачки самых разнообразных сред, отличающихся по вязкости, токсичности, абразивности и множеству других параметров. Так винтовые насосы способны перекачивать вязкие среды с различными включениями, не повреждая структуру среды, и могут с успехом применяться в пищевой промышленности для перекачивания джемов и паст с различными наполнителями. Коррозионные свойства перекачиваемой среды определяют материальное исполнение выбираемого насоса, а токсичность – уровень его герметизации.

Основные расчетные параметры:

Требованиям по эксплуатации, предъявляемы различными отраслями, могут удовлетворять несколько типов насосов. В такой ситуации предпочтение отдается тому типу насосов, который наиболее применим при конкретных значениях основных расчетных параметров (производительность, напор и потребляемая мощность). Ниже приведены таблицы, в общих чертах отражающие границы применения наиболее распространенных типов насосов.

Области применения (подбора) насосов по создаваемому напору

|

До 10 м |

От 10 |

От 100 |

От 1 000 |

От 10 000 |

|

Одноступенчатые |

||||

|

Многоступенчатые |

||||

|

Осевые |

||||

|

Поршневые |

||||

|

Винтовые |

||||

|

Плунжерные |

||||

|

Вихревые |

||||

Области применения (подбора) насосов по производительности

|

До 10 м3/ч |

От 10 |

От 100 до 1 000 м3/ч |

От до 10 000 м3/ч |

От |

|

Одноступенчатые |

||||

|

Многоступенчатые |

||||

|

Осевые |

||||

|

Поршневые |

||||

|

Винтовые |

||||

|

Плунжерные |

||||

|

Вихревые |

||||

Только соответствующий всем трем группам критериев насос может гарантировать длительную и надежную эксплуатацию.

Основные расчетные параметры насосов

Несмотря на многообразие машин для перекачки жидкостей и газов, можно выделить ряд основных параметров, характеризующих их работу: производительность, потребляемая мощность и напор.

Производительность (подача, расход) – объем среды, перекачиваемый насосом в единицу времени. Обозначается буквой Q и имеет размерность м 3 /час, л/сек, и т.д. В величину расхода входит только фактический объем перемещаемой жидкости без учета обратных утечек. Отношение теоретического и фактического расходов выражается величиной объемного коэффициента полезного действия:

Однако в современных насосах, благодаря надежной герметизации трубопроводов и соединений, фактическая производительность совпадает с теоретической. В большинстве случаев подбор насоса идет под конкретную систему трубопроводов, и величина расхода задается заранее.

Напор – энергия, сообщаемая насосом перекачиваемой среде, отнесенная к единице массы перекачиваемой среды. Обозначается буквой H и имеет размерность метры. Стоит уточнить, что напор не является геометрической характеристикой и не является высотой, на которую насос может поднять перекачиваемую среду.

Потребляемая мощность (мощность на валу) – мощность, потребляемая насосом при работе. Потребляемая мощность отличается от полезной мощности насоса, которая затрачивается непосредственно на сообщение энергии перекачиваемой среде. Часть потребляемой мощности может теряться из-за протечек, трения в подшипниках и т.д. Коэффициент полезного действия определяет соотношение между этими величинами.

Для различных типов насосов расчет этих характеристик может отличаться, что связано с различиями в их конструкции и принципах действия.

Расчет производительности для различных насосов

Все многообразие типов насосов можно разделить на две основные группы, расчет производительности которых имеет принципиальные отличия. По принципу действия насосы подразделяют на динамические и объемные. В первом случае перекачка среды происходит за счет воздействия на нее динамических сил, а во втором случае – за счет изменения объема рабочей камеры насоса.

К динамическим насосам относятся:

1) Насосы трения (вихревые, шнековые, дисковые, струйные и т.д.)

2) Лопастные (осевые, центробежные)

3) Электромагнитные

К объемным насосам относятся:

1) Возвратно-поступательные (поршневые и плунжерные, диафрагменные)

2) Роторные

3) Крыльчатые

Ниже будут приведены формулы расчета производительности для наиболее часто встречающихся типов.

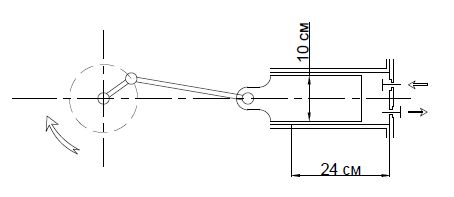

Основным рабочим элементом поршневого насоса является цилиндр, в котором двигается поршень. Поршень совершает возвратно-поступательные движения за счет кривошипно-шатунного механизма, чем обеспечивается последовательное изменение объема рабочей камеры. За один полный оборот кривошипа из крайнего положения поршень совершает полный ход вперед (нагнетание) и назад (всасывание). При нагнетании в цилиндре поршнем создается избыточное давление, под действием которого всасывающий клапан закрывается, а нагнетательный клапан открывается, и перекачиваемая жидкость подается в нагнетательный трубопровод. При всасывании происходит обратный процесс, при котором в цилиндре создается разряжение за счет движения поршня назад, нагнетательный клапан закрывается, предотвращая обратный ток перекачиваемой среды, а всасывающий клапан открывается и через него происходит заполнение цилиндра. Реальная производительность поршневых насосов несколько отличается от теоретической, что связано с рядом факторов, таких как утечки жидкости, дегазация растворенных в перекачиваемой жидкости газов, запаздывание открытия и закрытия клапанов и т.д.

Для поршневого насоса простого действия формула расхода будет выглядеть следующим образом:

Q = F·S·n·η V

Q – расход (м 3 /с)

S – длина хода поршня, м

Для поршневого насоса двойного действия формула расчета производительности будет несколько отличаться, что связано наличием штока поршня, уменьшающего объем одной из рабочих камер цилиндра.

Q = F·S·n + (F-f)·S·n = (2F-f)·S·n

Q – расход, м 3 /с

F – площадь поперечного сечения поршня, м 2

f – площадь поперечного сечения штока, м 2

S – длина хода поршня, м

n – частота вращения вала, сек -1

η V – объемный коэффициент полезного действия

Если пренебречь объемом штока, то общая формула производительности поршневого насоса будет выглядеть следующим образом:

Q = N·F·S·n·η V

Где N – число действий, совершаемых насосом за один оборот вала.

В случае шестеренчатых насосов роль рабочей камеры выполняет пространство, ограничиваемое двумя соседними зубьями шестерней. Две шестерни с внешним или внутренним зацеплением размещаются в корпусе. Всасывание перекачиваемой среды в насос происходит за счет разряжения, создаваемого между зубьями шестерен, выходящими из зацепления. Жидкость переносится зубьями в корпусе насоса, и затем выдавливается в нагнетательный патрубок в момент, когда зубья вновь входят в зацепление. Для протока перекачиваемой среды в шестеренных насосах предусмотрены торцевые и радиальные зазоры между корпусом и шестернями.

Производительность шестеренного насоса может быть рассчитана следующим образом:

Q = 2·f·z·n·b·η V

f – площадь поперечного сечения пространства между соседними зубьями шестерни, м 2

z – число зубьев шестерни

b – длинна зуба шестерни, м

n – частота вращения зубьев, сек -1

η V – объемный коэффициент полезного действия

Существует также альтернативная формула расчета производительности шестеренного насоса:

Q = 2·π·D Н ·m·b·n·η V

Q – производительность шестеренчатого насоса, м 3 /с

D Н – начальный диаметр шестерни, м

m – модуль шестерни, м

b – ширина шестерни, м

n – частота вращения шестерни, сек -1

η V – объемный коэффициент полезного действия

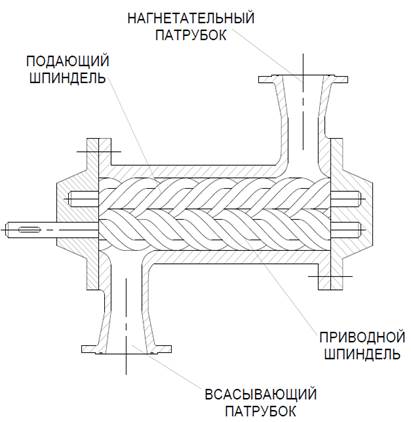

В насосах данного типа перекачивание среды обеспечивается за счет работы винта (одновинтовой насос) или нескольких винтов, находящихся в зацеплении, если речь идет о многовинтовых насосах. Профиль винтов подбирается таким образом, чтобы область нагнетания насоса была изолирована от области всасывания. Винты располагаются в корпусе таким образом, чтобы при их работе образовывались заполненные перекачиваемой средой области замкнутого пространства, ограниченные профилем винтов и корпусом и движущиеся по направлению в области нагнетания.

Производительность одновинтового насоса может быть рассчитана следующим образом:

Q = 4·e·D·T·n·η V

Q – производительность винтового насоса, м 3 /с

e – эксцентриситет, м

D – диаметр винта ротора, м

Т – шаг винтовой поверхности статора, м

n – частота вращения ротора, сек -1

η V – объемный коэффициент полезного действия

Центробежные насосы являются одним из наиболее многочисленных представителей динамических насосов и широко распространены. Рабочим органом в центробежных насосах является насаженное на вал колесо, имеющее лопасти, заключенные между дисками, и расположенное внутри спиралевидного корпуса.

За счет вращения колеса создается центробежная сила, воздействующая на массу перекачиваемой среды, находящейся внутри колеса, и передает ей часть кинетической энергии, которая затем переходит в потенциальную энергию напора. Создаваемое при этом в колесе разрежение обеспечивает непрерывную подачу перекачиваемой среды их всасывающего патрубка. Важно отметить, что перед началом эксплуатации центробежный насос должен быть предварительно заполнен перекачиваемой средой, так как в противном случае всасывающей силы будет недостаточно для нормальной работы насоса.

Центробежный насос может иметь не один рабочий орган, а несколько. В таком случае насос называется многоступенчатым. Конструктивно он отличается тем, что на его валу расположено сразу несколько рабочих колес, и жидкость последовательно проходит через каждое из них. Многоступенчатый насос при той же производительности будет создавать больший напор в сравнении с аналогичным ему одноступенчатым насосом.

Производительность центробежного насоса может быть рассчитана следующим образом:

Q = b 1 ·(π·D 1 -δ·Z)·c 1 = b 2 ·(π·D 2 -δ·Z)·c 2

Q – производительность центробежного насоса, м 3 /с

b 1,2 – ширины прохода колеса на диаметрах D 1 и D 2 , м

D 1,2 – внешний диаметр входного отверстия (1) и внешний диаметр колеса (2), м

δ – толщина лопаток, м

Z – число лопаток

C 1,2 – радиальные составляющие абсолютных скоростей на входе в колесо (1) и выходе из него (2), м/с

Расчет напора

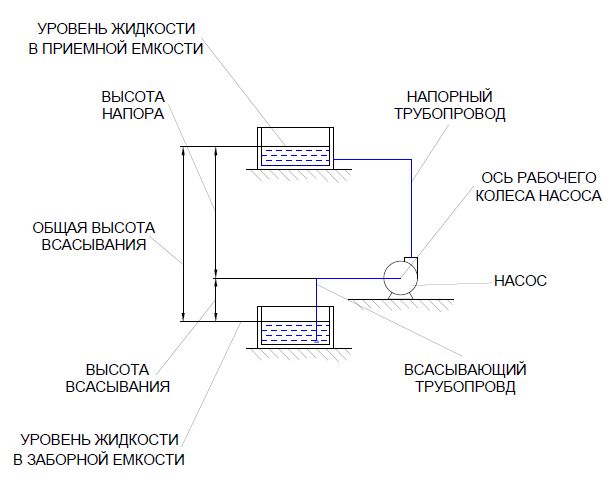

Как было отмечено выше, напор не является геометрической характеристикой и не может отождествляться с высотой, на которую необходимо поднять перекачиваемую жидкость. Необходимое значение напора складывается из нескольких слагаемых, каждое из которых имеет свой физический смысл.

Общая формула расчета напора (диаметры всасывающего и нагнетающего патрубком приняты одинаковыми):

H = (p 2 -p 1)/(ρ·g) + H г + h п

H – напор, м

p 1 – давление в заборной емкости, Па

p 2 – давление в приемной емкости, Па

H г – геометрическая высота подъема перекачиваемой среды, м

h п – суммарные потери напора, м

Первое из слагаемых формулы расчета напора представляет собой перепад давлений, который должен быть преодолен в процессе перекачивания жидкости. Возможны случаи, когда давления p 1 и p 2 совпадают, при этом создаваемый насосом напор будет уходить на поднятие жидкости на определенную высоту и преодоление сопротивления.

Второе слагаемое отражает геометрическую высоту, на которую необходимо поднять перекачиваемую жидкость. Важно отметить, что при определении этой величины не учитывается геометрия напорного трубопровода, который может иметь несколько подъемов и спусков.

Третье слагаемое характеризует снижение создаваемого напора, зависящее от характеристик трубопровода, по которому перекачивается среда. Реальные трубопроводы неизбежно будут оказывать сопротивление току жидкости, на преодоление которого необходимо иметь запас величины напора. Общее сопротивление складывается из потерь на трение в трубопроводе и потерь в местных сопротивлениях, таких как повороты и отводы трубы, вентили, расширения и сужения прохода и т.д. Суммарные потери напора в трубопроводе рассчитываются по формуле:

H об – суммарные потери напора, складывающиеся из потерь на трение в трубах H т и потерь в местных сопротивлениях Н мс

H об = H Т + H МС = (λ·l)/d э · + ∑ζ МС · = ((λ·l)/d э + ∑ζ МС)·

λ – коэффициент трения

l – длинна трубопровода, м

d Э – эквивалентный диаметр трубопровода, м

w – скорость потока, м/с

g – ускорение свободного падения, м/с 2

w 2 /(2·g) – скоростной напор, м

∑ζ МС – сумма всех коэффициентов местных сопротивлений

Расчет потребляемой мощности насоса

Выделяют несколько мощностей в зависимости от потерь при ее передаче, которые учитываются различными коэффициентами полезного действия. Мощность, идущая непосредственно на передачу энергии перекачиваемой жидкости, рассчитывается по формуле:

N П = ρ·g·Q·H

N П – полезная мощность, Вт

ρ – плотность перекачиваемой среды, кг/м 3

g – ускорение свободного падения, м/с 2

Q – расход, м 3 /с

H – общий напор, м

Мощность, развиваемая на валу насоса, больше полезной, и ее избыток идет на компенсацию потерь мощности в насосе. Взаимосвязь между полезной мощностью и мощностью на валу устанавливается коэффициентом полезного действия насоса. КПД насоса учитывает утечки через уплотнения и зазоры (объемный КПД), потери напора при движении перекачиваемой среды внутри насоса (гидравлический КПД) и потери на трение между подвижными частями насоса, такими как подшипники и сальники (механический КПД).

N В = N П /η Н

N В – мощность на валу насоса, Вт

N П – полезная мощность, Вт

η Н – коэффициент полезного действия насоса

В свою очередь мощность, развиваемая двигателем, превышает мощность на валу, что необходимо для компенсации потерь энергии при ее передаче от двигателя к насосу. Мощность электродвигателя и мощность на валу связаны коэффициентами полезного действия передачи и двигателя.

N Д = N В /(η П ·η Д)

N Д – потребляемая мощность двигателя, Вт

N В – мощность на валу, Вт

η П – коэффициент полезного действия передачи

η Н – коэффициент полезного действия двигателя

Окончательная установочная мощность двигателя высчитывается из мощности двигателя с учетом возможной перегрузки в момент запуска.

N У – установочная мощность двигателя, Вт

N Д – потребляемая мощность двигателя, Вт

β –

коэффициент запаса мощности

Коэффициент запаса мощности может быть приближенно выбран из таблицы:

Предельная высота всасывания

(для центробежного насоса)

Всасывание в центробежном наосе происходит за счет разности давлений в сосуде, откуда происходит забор перекачиваемой среды, и на лопатках рабочего колеса. Чрезмерное увеличение разности давлений может привести к появлению кавитации – процессу, при котором происходит понижение давления до значения, при котором температура кипения жидкости опускается ниже температуры перекачиваемой среды и начинается ее испарение в пространстве потока с образованием множества пузырьков. Пузырьки уносятся потоком дальше по ходу течения, где под действием возрастающего давления они конденсируются, и происходит их “схлопывание”, сопровождаемое многочисленными гидравлическими ударами, негативно сказывающимися на сроке службы насоса. В целях избегания негативного воздействия кавитации необходимо ограничивать высоту всасывания центробежного насоса.

Геометрическая высота всасывания может быть определена по формуле:

h г = (P 0 -P 1)/(ρ·g) – h св – w²/(2·g) – σ·H

h Г – геометрическая высота всасывания, м

P 0 – давление в заборной емкости, Па

P 1 – давление на лопатках рабочего колеса, Па

ρ – плотность перекачиваемой среды, кг/м 3

g – ускорение свободного падения, м/с 2

h св – потери на преодоление гидравлических сопротивлений во всасывающем трубопроводе, м

w²/(2·g) – скоростной напор во всасывающем трубопроводе, м

σ·H – потери на добавочное сопротивление, пропорциональное напору, м

где σ – коэффициент кавитации, H – создаваемый насосом напор

Коэффициент кавитации может быть рассчитан по эмпирической формуле:

σ = [(n·√Q) / (126H 4/3)] 4/3

σ – коэффициент кавитации

n – частота вращения рабочего колеса, сек -1

Q – производительность насоса, м 3 /с

Н – создаваемый напор, м

Также существует формула для центробежных насосов для расчета запаса напора, обеспечивающего отсутствие кавитации:

H кв = 0,3·(Q·n²) 2/3

H кв – запас напора, м

Q – производительность центробежного насоса, м 3 /с

n – частота вращения рабочего колеса, с -1

Примеры задач по расчету и подбору насосов с решениями

Пример №1

Плунжерный насос одинарного действия обеспечивает расход перекачиваемой среды 1 м 3 /ч. Диаметр плунжера составляет 10 см, а длинна хода – 24 см. Частота вращения рабочего вала составляет 40 об/мин.

Требуется найти объемный коэффициент полезного действия насоса.

Площадь поперечного сечения плунжера:

F = (π·d²)/4 = (3,14·0,1²)/4 = 0,00785 м²2

Выразим коэффициент полезного действия из формулы расхода плунжерного насоса:

η V = Q/(F·S·n) = 1/(0,00785·0,24·40) · 60/3600 = 0,88

Пример №2

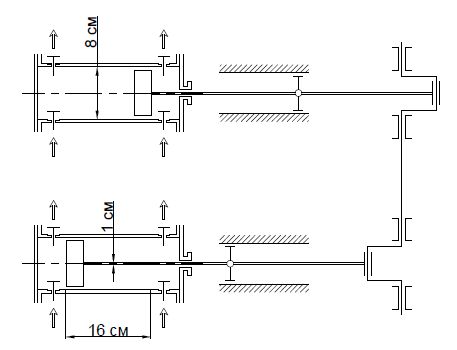

Двухпоршневой насос двойного действия создает напор 160 м при перекачивании масла с плотностью 920 кг/м 3 . Диаметр поршня составляет 8 см, диаметр штока – 1 см, а длинна хода поршня равна 16 см. Частота вращения рабочего вала составляет 85 об/мин. Необходимо рассчитать необходимую мощность электродвигателя (КПД насоса и электродвигателя принять 0,95, а установочный коэффициент 1,1).

Площади попреречного сечения поршня и штока:

F = (3,14·0,08²)/4 = 0,005024 м²

F = (3,14·0,01²)/4 = 0,0000785 м²

Производительность насоса находится по формуле:

Q = N·(2F-f)·S·n = 2·(2·0,005024-0,0000785)·0,16·85/60 = 0,0045195 м³/час

N П = 920·9,81·0,0045195·160 = 6526,3 Вт

С учетом КПД и установочного коэффициента получаем итоговую установочную мощность:

N УСТ = 6526,3/(0,95·0,95)·1,1 = 7954,5 Вт = 7,95 кВт

Пример №3

Трехпоршневой насос перекачивет жидкость с плотностью 1080 кг/м 3 из открытой емкости в сосуд под давлением 1,6 бара с расходом 2,2 м 3 /час. Геометрическая высота подъема жидкости составляет 3,2 метра. Полезная мощность, расходуемая на перекачивание жидкости, составляет 4 кВт. Необходимо найти величину потери напора.

Найдем создаваемый насосом напор из формулы полезной мощности:

H = N П /(ρ·g·Q) = 4000/(1080·9,81·2,2)·3600 = 617,8 м

Подставим найденное значение напора в формулу напора, выраженую через разность давлений, и найдем искомую величину:

h п = H – (p 2 -p 1)/(ρ·g) – H г = 617,8 – ((1,6-1)·10 5)/(1080·9,81) – 3,2 = 69,6 м

Пример №4

Реальная производительность винтового насоса составляет 1,6 м 3 /час. Геометрические характеристики насоса: эксцентриситет – 2 см; диаметр ротора – 7 см; шаг винтовой поверхности ротора – 14 см. Частота вращения ротора составляет 15 об/мин. Необходимо определить объемный коэффициент полезного действия насоса.

Выразим искомую величину из формулы производительности винтового насоса:

η V = Q/(4·e·D·T·n) = 1,6/(4·0,02·0,07·0,14·15) · 60/3600 = 0,85

Пример №5

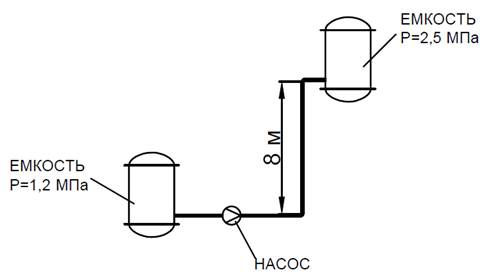

Необходимо рассчитать напор, расход и полезную мощность центробежного насоса, перекачивающего жидкость (маловязкая) с плотностью 1020 кг/м 3 из резервуара с избыточным давлением 1,2 бара а резервуар с избыточным давлением 2,5 бара по заданному трубопроводу с диаметром трубы 20 см. Общая длинна трубопровода (суммарно с эквивалентной длинной местных сопротивлений) составляет 78 метров (принять коэффициент трения равным 0,032). Разность высот резервуаров составляет 8 метров.

Для маловязких сред выбираем оптимальную скорость движения в трубопроводе равной 2 м/с. Рассчитаем расход жидкости через заданный трубопровод:

Q = (π·d²) / 4·w = (3,14·0,2²) / 4·2 = 0,0628 м³/с

Скоростной напор в трубе:

w²/(2·g) = 2²/(2·9,81) = 0,204 м

При соответствующем скоростном напоре потери на трение м местные сопротивления составят:

H Т = (λ·l)/d э · = (0,032·78)/0,2 · 0,204 = 2,54 м

Общий напор составит:

H = (p 2 -p 1)/(ρ·g) + H г + h п = ((2,5-1,2)·10 5)/(1020·9,81) + 8 + 2,54 = 23,53 м

Остается определить полезную мощность:

N П = ρ·g·Q·H = 1020·9,81·0,0628·23,53 = 14786 Вт

Пример №6

Целесообразна ли перекачка воды центробежным насосом с производительностью 50 м 3 /час по трубопроводу 150х4,5 мм?

Рассчитаем скорость потока воды в трубопроводе:

Q = (π·d²)/4·w

w = (4·Q)/(π·d²) = (4·50)/(3,14·0,141²) · 1/3600 = 0,89 м/с

Для воды скорость потока в нагнетательном трубопроводе составляет 1,5 – 3 м/с. Получившееся значение скорости потока не попадает в данный интервал, из чего можно сделать вывод, что применение данного центробежного насоса нецелесообразно.

Пример №7

Определить коэффициент подачи шестеренчатого насоса. Геометрические характеристики насоса: площадь поперечного сечения пространства между зубьями шестерни 720 мм 2 ; число зубьев 10; длинна зуба шестерни 38 мм. Частота вращения составляет 280 об/мин. Реальная подача шестеренчатого насоса составляет 1,8 м3/час.

Теоретическая производительность насоса:

Q = 2·f·z·n·b = 2·720·10·0,38·280·1/(3600·10 6) = 0,0004256 м³/час

Коэффициент подачи соответственно равен:

η V = 0,0004256/1,8·3600 = 0,85

Пример №8

Насос, имеющий КПД 0,78, перекачивает жидкость плотностью 1030 кг/м 3 с расходом 132 м 3 /час. Создаваемый в трубопроводе напор равен 17,2 м. Насос приводится в действие электродвигателем с мощностью 9,5 кВт и КПД 0,95. Необходимо определить, удовлетворяет ли данный насос требованиям по пусковому моменту.

Рассчитаем полезную мощность, идущую непосредственно на перекачивание среды:

N П = ρ·g·Q·H = 1030·9,81·132/3600·17,2 = 6372 Вт

Учтем коэффициенты полезного действия насоса и электродвигателя и определим полную необходимую мощность электродвигателя:

N Д = N П /(η Н ·η Д) = 6372/(0,78·0,95) = 8599 Вт

Поскольку нам известна установочная мощность двигателя, определим коэффициент запаса мощности электродвигателя:

β = N У /N Д = 9500/8599 = 1,105

Для двигателей с мощностью от 5 до 50 кВт рекомендуется выдирать пусковой запас мощности от 1,2 до 1,15. Полученное нами значение не попадает в данный интервал, из чего можно сделать вывод, что при эксплуатации данного насоса при заданных условиях могут возникнуть проблемы в момент его пуска.

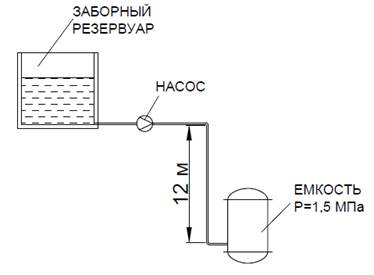

Пример №9

Центробежный насос перекачивает жидкость плотностью 1130 кг/м 3 из открытого резервуара в реактор с рабочим давлением 1,5 бар с расходом 5,6 м 3 /час. Геометрическая разница высот составляет 12 м, причем реактор расположен ниже резервуара. Потери напора на трение в трубах и местные сопротивления составляет 32,6 м. Требуется определить полезную мощность насоса.

Рассчитаем напор, создаваемый насосом в трубопроводе:

H = (p 2 -p 1)/(ρ·g) + H г + h п = ((1,5-1)·10 5)/(1130·9,81) – 12 + 32,6 = 25,11 м

Полезная мощность насоса может быть найдена по формуле:

N П = ρ·g·Q·H = 1130·9,81·5,6/3600·25,11 = 433 Вт

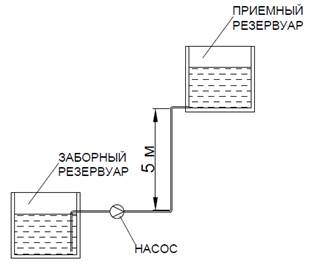

Пример №10

Определить предельное повышение расхода насоса, перекачивающего воду (плотность принять равной 1000 кг/м 3) из открытого резервуара в другой открытый резервуар с расходом 24 м3/час. Геометрическая высота подъема жидкости составляет 5 м. Вода перекачивается по трубам 40х5 мм. Мощность электродвигателя составляет 1 кВт. Общий КПД установки принять равным 0,83. Общие потери напора на трение в трубах и в местных сопротивлениях составляет 9,7 м.

Определим максимальное значение расхода, соответствующее максимально возможной полезной мощности, развиваемой насосом. Для этого предварительно определим несколько промежуточных параметров.

Рассчитаем напор, необходимый для перекачивания воды:

H = (p 2 -p 1)/(ρ·g) + H г + h п = ((1-1)·10 5)/(1000·9,81) + 5 + 9,7 = 14,7 м

Полезная мощность, развиваемая насосом:

N П = N общ /η Н = 1000/0,83 = 1205 Вт

Значение максимального расхода найдем из формулы:

N П = ρ·g·Q·H

Найдем искомую величину:

Q макс = N П /(ρ·g·H) = 1205/(1000·9,81·14,7) = 0,00836 м³/с

Расход воды может быть увеличен максимально в 1,254 раза без нарушения требований эксплуатации насоса.

Q макс /Q = 0,00836/24·3600 = 1,254