В чем заключаются основные особенности сварки швов в различных пространственных положениях?

Наиболее легко и удобно выполнять сварку в нижнем положении. При сварке стыковых соединений без разделки кромок особое внимание должно уделяться расплавлению свариваемых кромок. Подварка стыка с обратной стороны (ниточным швом) повышает надежность провара. Качество сварки многослойного шва во многом зависит от тщательности выполнения первого слоя в корне шва. Особое внимание должно уделяться обеспечению провара корня шва в конструкциях, исключающих возможность подварки обратной стороны стыка (например, при сварке труб малого диаметра).Нельзя начинать сварку угловых швов на вертикальной плоскости, так как при этом возможно стекание расплавленного металла и образование непровара в угле.

Сварку вертикальных швов можно выполнять снизу вверх и сверху, вниз. Сварка сверху вниз значительно труднее, чем снизу вверх. Сварку сверху вниз следует выполнять только в случае крайней необходимости, так как требуется более высокая квалификация сварщика. Не исключена возможность большего непровара, чем при сварке снизу вверх. Сварку снизу вверх выполняют электродами относительно большего диаметра и на большем сварочном токе, чем при сварке сверху вниз. Сварка сверху вниз менее производительна, чем сварка снизу вверх.

Сварка горизонтальных швов также требует высокой квалификации сварщика. Для сварки горизонтальных швов подготовку кромок обычно выполняют с одним скосом у верхнего элемента соединения. Дугу при сварке горизонтальных швов возбуждают на нижней горизонтальной кромке, а затем, придавая торцу электрода поперечные движения, переходят на наклонный скос. Сварку многопроходных горизонтальных швов, например элементов толщиной более 8 мм, следует выполнять электродом диаметром 4 мм для первого прохода и диаметром 5 мм для последующих проходов.

Сложность потолочной сварки заключается в умении удерживать плавящийся металл от вытекания из кратера вниз. Это достигается только при сварке короткой дугой. Механические свойства металла, наплавленного при потолочной сварке, ниже, чем металла, наплавленного при сварке в других пространственных положениях.

Обычно потолочную сварку выполняют с гарантией только высококвалифицированные сварщики, имеющие опыт сварки потолочных швов. Сварочный ток и диаметр электрода при сварке потолочных швов выбирают относительно меньшими, чем при сварке в нижнем положении.

Несмотря на трудности потолочной сварки, основным критерием для оценки качества сварных соединений является хороший провар свариваемых элементов. Элементы сварных соединений толщиной более 8 мм следует сваривать многопроходными швами. При этом для первого валика нужно воспользоваться электродами диаметром 3 мм, а для последующих - электродами диаметром 4 мм. Сварку потолочных швов можно выполнять электродами с опиранием покрытия.

Сварка в различных пространственных положениях. Виды строительных материалов. Требованиям, предъявляемые к системам отопления

Вы можете узнать стоимость помощи в написании студенческой работы.

Помощь в написании работы, которую точно примут!

Введение

I. Способы выполнения сварных швов по длине и сечению

1 Сварка в различных пространственных положениях

2 Сварка стыковых швов

3 Сварка угловых швов

4 Сварка металла большой толщины

5 Сварка тонколистового металла

II. Строительные материалы: строительный кирпич и мелкие стеновые блоки

1 Строительный кирпич

2 Мелкие стеновые блоки

III. Требования, предъявляемые к системам отопления

Заключение

Введение

В настоящее время рабочие профессии востребованы во всех отраслях промышленности. С развитием экономики государства повышается спрос на высококвалифицированных специалистов (сварщиков, строителей, монтажников и т.д.). Постоянное внедрение новых технологий, увеличение объема работ, расширение материальной базы требует повешенного внимания к подготовке, переподготовке, повышении квалификации специалистов данных профессий.

Сварка металла представляет собой технологический процесс получения неразъемного соединения за счет установления межатомных или межмолекулярных связей или диффузии. Применяют ее для соединения однородных и разнородных металлов и их сплавов, металлов с некоторыми неметаллическими материалами (керамикой, стеклом и др.), а также пластмасс. Сварка является экономически выгодным, высокопроизводительным и в значительной степени механизированным технологическим процессом. Она широко применяется практически во всех отраслях машиностроения и строительной промышленности, в судостроении при изготовлении цельносварных корпусов судов.

Все здания и инженерные сооружения возводятся из разнообразных строительных материалов, поэтому правильный их выбор, умение оценить их качество и степень сохранности и обеспечить нормальные условия эксплуатации конструкций из этих материалов - все это необходимо для строителей любой специальности.

Трудно назвать отрасль народного хозяйства, в которой не применялась бы тепловая энергия. Обеспечение нормальных микроклиматических условий в помещениях жилых, общественных зданий и зданий промышленного назначения, обеспечение нормального хода технологических процессов в промышленности, обеспечение чистоты атмосферы в помещениях и на рабочих местах - далеко не полный перечень сторон разнообразной деятельности и жизни человека, требующих применения тепловой энергии. Поэтому так остро поставлены вопросы развития техники теплогазоснабжения и вентиляции.

Дипломная работа состоит из введения, трех частей, заключения и списка использованной литературы. В первой части рассмотрим способы выполнения сварных швов по длине и сечению, а именно технику сварки стыковых и угловых швов, технику сварки металла большой толщины и тонколистового металла в различных пространственных положениях. Во второй - виды строительных материалов - строительные кирпичи и мелкие стеновые блоки (назначении, размеры, виды кладки, растворы). Третья часть посвящена требованиям, предъявляемым к системам отопления.

I. Способы выполнения сварных швов по длине и сечению

1.1 Сварка в различных пространственных положениях

Сварка начинается с зажигания сварочной дуги, которое происходит при кратковременном касании концом электрода изделия. Благодаря протеканию тока короткого замыкания - методом «впритык» или скользящим движением конца электрода с кратковременным касанием изделия - методом «спички» (рис. 1). При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

Рис. 1 Зажигание сварочной дуги: а - кратковременным прикосновением электрода к поверхности изделия; б - чирканьем конца электрода о поверхность изделия.

Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва. Это достигается поддержанием дуги постоянной длины и соответствующим перемещением конца электрода (рис. 2). При ручной сварке длина дуги в зависимости от марки и диаметра электрода, условий сварки составляет 0,5-1,2 диаметра электрода. Большое увеличение дуги приводит к снижению глубины провара, ухудшению качества шва, увеличению разбрызгивания, а иногда и к порообразованию; значительное уменьшение - к ухудшению формирования и короткому замыканию.

Рис. 2. Основные виды траектории поперечных движений рабочего конца электрода

При отсутствии поперечных колебательных движений конца электрода ширина валика равна 0,8-1,5 d электрода. Такие швы (или валики) называют узкими, или ниточными. Их применяют при сварке тонкого металла и при наложении первого слоя в многослойном шве. Получение средних швов (или валиков), ширина которых обычно не более 2-4 d электрода, возможно за счет колебательных движений конца электрода. Основные варианты колебательных движений конца электрода показаны на рисунке 2. Движения, не способствующие усиленному прогреву обеих свариваемых кромок - на рис. 2, в-ж; способствующие усиленному прогреву одной кромки - на рис. 2, з-и; способствующие прогреву корня шва - на рис. 2, к.

Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. Более того, сварку в нижнем положении выполнять удобнее и легче наблюдать за процессом.

Существуют различные способы сварки швов по длине и сечению. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250-1000 мм - средними, более 1000 мм - длинными.

Рис. 3. Сварка швов различной протяженности: а - короткий шов; б - средний шов; в-д - длинные швы; I, II - слои шва; 1-10 - порядок и направление сварки участков шва; А - общее направление сварки

Короткие швы сваривают на проход, т. е. при неизменном направлении сварки, от одного конца шва к другому (рис. 3, а); швы средней длины - от середы соединения к концам (рис. 3, б); длинные швы - обратноступенчатой сваркой, при которой сварный шов выполняется следующими один за другими участками а направлении, обратном приращению шва (рис. 3, в). Длина ступени (участка) принимается в пределах 100-350 мм, причем более короткие ступени назначают при сварке тонкого металла и более длинные - при сварке толстого металла.

Обратноступенчатая сварка ведется преимущественно при общем направлении А от середины к концам и может выполнятся одним или двумя сварщиками (рис. 3, г, участки 1 и 1а, 2 и 2а и т.д.).

При многослойных швах (рис. 3, д) также используется обратноступенчатая сварка, при этом смежные участки вышележащих слоев выполняют в направлении обратном сварке нижележащих швов. Концы швов смежных участков должны быть смещены относительно друг друга на 25-30 мм.

Сварка швов в положении, отличных от нижнего, имеет ряд особенностей.

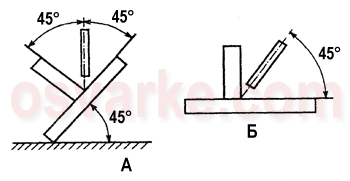

При сварке в вертикальном положении металл в сварочную ванну переносится перпендикулярно силе тяжести. Поэтому сварка покрытыми электродами должна выполняться по возможности наиболее короткой дугой. При этом диаметр электродов должен быть не более 4-5 мм, а ток на 15-20% ниже значений тока при сварке в нижнем положении. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Поэтому электрод необходимо быстро отвести в сторону, чтобы металл затвердел. Сварку вертикальных швов веду сверху вниз (рис. 4 а) или снизу вверх (рис. 4 б).

Рис. 4. Схема сварки вертикальных швов: а - сверху вниз; б - снизу вверх

Более удобной является сварка снизу вверх, когда дуга возбуждается в самой нижней точке, где образуется площадка для затвердевшего металла, на которой удерживаются следующие капли расплавленного металла. Выполнять сварку сверху вниз значительно труднее, чем снизу вверх. Обычно этот метод применяется для сварки тонкого металла. В начале сварки электрод располагают перпендикулярно поверхности и дуга возбуждается в верхней точке шва. После появления заметной капли жидкого металла на свариваемой поверхности электрод наклоняют вниз под углом 10-15˚, а дугу направляют на расплавленный металл.

Рис. 5. Сварка горизонтального шва: 1-3 - положение электрода

Горизонтальные швы сваривать труднее, чем вертикальные, поэтому их выполняют сварщики более высокой квалификации. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашивают, а сварку начинают на кромке нижнего листа, затем проваривают корень шва и переносят дугу на кромку верхнего листа (рис. 5). При наложении верхних уширенных валиков поперечные колебания конца электрода совершают под углом 45˚ к оси шва. Сварку ведут электродами тех же диаметров и на тех же режимах, что и сварку вертикальных швов.

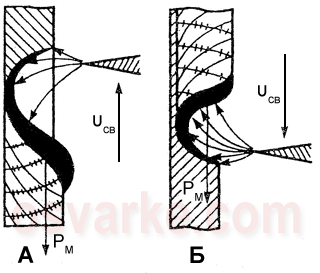

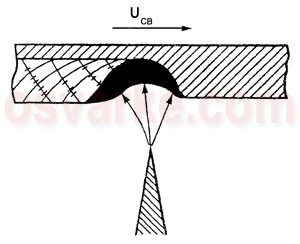

По технике выполнения сварка потолочных швов наиболее трудная. В данном случае сила тяжести препятствует переносу капель металла электрода в сварочную ванну и они стремятся стечь вниз. Преодолеть силу тяжести и удержать расплавленный металл от вытекания можно при небольшом объеме сварной ванны. Для этого сварку осуществляют электродами диаметром не более 4 мм при силе тока на 20-25% меньше, чем при сварке в нижнем положении короткой дугой и узкими валиками. Дуга должна быть как можно короче для перехода капель металла электрода в металл шва (рис. 6).

Рис. 6. Сварка потолочных швов

1.2 Сварка стыковых швов

Стыковые соединения без скоса кромок сваривают уширенным швом с одной или двух сторон стыка.

Стыковые соединения с разделкой кромок выполняют однослойными (однопроходными) или многослойными (многопроходными), в зависимости от толщины металла и формы подготовки кромок (рис. 7).

Рис. 7. Сварка стыковых швов: а-г - формы поперечных сечений швов; 1-7 - порядок выполнения слоев шва; 0 - подварочный шов

Таблица 1 Число слоев при сварке стыковых и угловых швов

ШовЧисло слоев в зависимости от толщины свариваемого металла, мм1-5681012141618-20Стыковой122-33-444-55-65-6Угловой11122-33-455-6

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы направляют уширенными валиками, используя электроды большего диаметра.

В ответственных конструкциях корень шва удаляют вырубкой, зубилом или газовым резаком для поверхностной резки, а затем накладывают подварочный шов.

.3 Сварка угловых швов

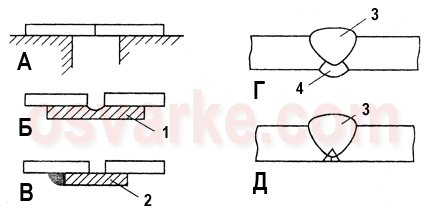

Наилучшие результаты при сварке угловых швов обеспечиваются при установке плоскостей соединяемых элементов в положении «в лодочку» (рис. 8, а), т.е. под углом 45 к горизонтали. При этом достигается хорошее проплавление угла и стенок элементов без опасности подреза или непровара, а также создается возможность наплавлять за один проход швы большего сечения. Однако не всегда можно установить соединяемые элементы в положение «в лодочку».

Рис. 8. Сварка угловых швов: а-г - формы поперечных сечений и положение деталей при сварке; 1-4 - порядок выполнения слоев шва

В ряде случаев соединяемые элементы занимают иное (рис. 8, б-г) положение в пространстве. Сварка таких угловых швов сопровождается дополнительными сложностями, так как возможны непровары вершины угла соединения или горизонтальной стенки, а также подрезы стенки вертикального элемента. В этих случаях катеты однослойного углового шва не должны превышать 8 мм. Швы с катетами свыше 8 мм выполняют в два слоя и более.

Угловые швы таврового соединения с двумя симметричными скосами одной кромки сваривают в один слой или в несколько слоев в зависимости от толщины свариваемого металла.

Технология сварки угловых швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов со скосом кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3-4 мм.

При сварке угловых швов нахлесточных соединений нельзя допускать излишнего проплавления (подреза) кромки верхнего элемента и наплыва металла (при недостаточном сплавлении) на плоскость нижнего элемента.

1.4 Сварка металла большой толщины

С увеличением толщины металла (20 мм и более) в сварных соединениях заметно возрастают объемные сварочные напряжения, которые создают опасность возникновения и развития в швах трещин. Во избежание указанных явлений швы толстолистовой стали выполняют следующими способами (рис. 9). Это достигается при сварке блочным (рис. 9, в) и каскадным методами (рис. 9, а). При блочном методе весь шов по длине делится на равные участки - блоки длиной около 1 м, каждый блок заваривает определенный сварщик. Сварку начинают со среднего блока. Сразу после первого прохода на первом участке сварку начинают еще два сварщика и т.д., пока все участки по длине не будут закреплены за сварщиками. Каскадный метод заключается в сварке участков по 200 мм, на которые разбит весь шов таким образом, чтобы по окончании первого слоя первого участка без остановки продолжать сварку первого слоя на соседнем участке. Сварка «горкой» (рис. 9, б) является разновидностью каскадного метода и ведется двумя сварщиками одновременно от середины к краям. Для коротких швов рекомендуется способ сварки «напроход» (рис. 9, а), швов средней длины - сварка от середины к краям или обратноступенчатый способ (рис. 9, б, в), швов однопроходных стыковых соединений, первого слоя многопроходных швов и угловых швов - от середины к концам обратноступенчатым способом.

Рис. 9.Сварка длинных многослойных швов: а - каскадным методом; б - «горкой»; в - блочным методом

Сварка обратноступенчатым способом при правильном выборе длины ступени является наиболее эффективной, так как уменьшает неодновременность выполнения однопроходного шва и поэтому приводит к меньшим остаточным деформациям. При сварке стыковых или угловых швов большего сечения шов накладывается несколькими слоями. При этом каждый слой средней и верхней частей может быть получен за один, два и более прохода. При сварке толстого металла не рекомендуется делать каждый слой «напроход», так как это может привести к значительным деформациям и появления трещин в первых слоях. Для предотвращения образования трещин при сварке толстого металла накладывать слои следует на еще не остывшие предыдущие слои.

При дуговой сварке на весу стыковых соединений из металла толщиной 0,5-3 мм возможно сквозное проплавление дугой кромок с образованием отверстий, трудно поддающихся последующему исправлению. Вместе с тем из-за ограниченной возможности регулировании тепла дуги прямого действия помимо прожогов в таких швах обнаруживаются непровары, шлаковые включения и другие дефекты.

Для обеспечения необходимого качества сварки тонколистовой стали применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся стальные подкладки или расплавляемые элементы, электроды со специальным покрытием, специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе металлическим или угольным электродом. Хорошие результаты достигаются при установке кромок в наклонное положение (45-65˚) и при сварке на спуск.

Для подбора диаметра металлического электрода и тока при сварке стыковых соединений из тонколистовой стали можно пользоваться данными таблицы 2. При сварке нахлесточных соединений ток увеличивают на 10-15, при сварке тавровых соединений - на 15-20%.

Угольный электрод применяют диаметром 6-10 мм, сварочный ток должен быть 120-140 А, полярность прямая.

Таблица 2. Режимы ручной дуговой сварки стыковых соединений из тонколистовой стали

Толщина металла, ммДиаметр электрода, ммСварочный ток, А0,5110-2011,6-230-351,5235-4522,550-652,52,5-365-100

В качестве временных теплоотводящих подкладок используют массивные медные и бронзовые плиты (бруски). Сборку осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке.

Для стыковых соединений применяют стальную остающуюся подкладку, если это допускается проектом. Сварку ведут с проплавлением элементов из тонколистовой стали и приваркой их к стальной подкладке. Применяют также присадочный пруток или стальную полоску, укладываемые вдоль свариваемых кромок, которые расплавляют дугой вместе с кромками основного металла.

Для сварки на малых токах используют электроды со специальным покрытием (марок ОМА-2, МТ-2 и др.) и постоянный ток обратной полярности. При этом применяют источники питания дуги с повышенным напряжением холостого хода, допускающие регулирование малых токов (например, преобразователь ПСО-120, выпрямители ВКСГ-30, ВД-101 и др.).

II. Строительные материалы: строительный кирпич и мелкие стеновые блоки

.1 Строительный кирпич

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожженный кирпич-сырец, часто с добавлением в глину резанной соломы, применение в строительстве обожженного кирпича также восходит к глубокой древности (постройки в Египте, 3-2-е тысячелетие до н.э.). Особенно важную роль играл кирпич в зодчестве Месопотамии и Древнего Рима, где из кирпича (45х30х10) выкладывали сложные конструкции, в том числе арки, своды и т.п.

Материалы для производства кирпича.

Для производства обыкновенного строительного кирпича применяют всевозможные простые сорта легкосплавных песчанистых глин, а иногда и мергелистые глины, не содержащие вредных примесей грубых камней, известковых дутиков, колчедана, гипса, крупных включений органических веществ и т.п.

При небольших производствах разработку глины производят вручную, а при больших часто применяют экскаваторы и механические лопаты, что также зависит от свойства глины, характера её залегания и т.д. Разработку очень плотных залежей глины производят взрывным способом. На разработке глины получили распространение одноковшевые и многоковшевые экскаваторы. При некаменистых, но очень плотных глинах применяют экскаваторы с определённо направленными ковшевыми цепями. Эти машины имеют более сильные двигатели, но изнашиваются скорее. Производительность экскаватора зависит от характера глины, глубины её залегания, типа экскаватора и мощности двигателя и составляет от 15 до 60 м3/час (от 4800 до 19200 кирпичей). Доставка глины на завод производится в опрокидывающихся вагонетках. При производстве строительного кирпича подготовка глины производится одним из следующих способов. Глину, подаваемую с карьера, сбрасывают в творильные бетонированные ямы, где она послойно разравнивается, заливается водой и оставляется на 3-4 дня. Затем глину подают сначала в склад или непосредственно на завод для переработки на машинах. По другому способу глину непосредственно с карьера подают на завод к дробильной и увлажняющей машине. В целях получения более однородной массы глину подвергают выветриванию и вымораживанию в невысоких (около 1м высотой и 2м шириной) на открытом воздухе. Способ обработки сырья зависит от его характера и рода изделия. Формование, сушка и обжиг кирпича

. Глина из-под бегунов проходит одну или две пары гладких вальцов и поступает в кирпичный ленточный пресс, который соединяют с резательным аппаратом. Проволока резательного автомата отрезает кирпич от глиняной ленты и мгновенно отходит обратно. Отрезанный кирпич попадает (на ребро) на подкладочные деревянные рамы, движущиеся на 2-3 см ниже глиняной ленты. Так как скорость движения рам несколько больше, чем глиняной ленты, то между отрезанными кирпичами образуются промежутки, необходимые при последующей сушке. После расфасовки по рамам, сырец подаётся в сушильную камеру. По заполнении камера плотно запирается и обогревается.

Сушка кирпича производится в сушилах следующих типов с естественной сушкой, с искусственной и комбинированной. Естественные способы применяются главным образом, при небольшой производительности завода. Естественная сушка довольно продолжительна и при большом объёме производства не вполне рентабельна, так как требуется много складского пространства и успех работы в значительной степени зависит от погоды. Для искусственной сушки применяют тепло отработанного пара, остывающего обожженного кирпича, а в некоторых случаях тепло дымовых газов. Нагретый воздух (350-400 С) отсасывается из обжиговой печи эксгаустром и подаётся в сушильную камеру. Благодаря постепенному подъёму температуры, в закрытой сушильной камере с течением времени образуются испарения воды без заметного движения воздуха. Это весьма благоприятно влияет на сушку кирпича, особенно из чувствительных к режиму сушки глин в первый период. Сырец нагревается во влажном воздухе и преждевременного высыхания его поверхности не происходит, а влага равномерно испаряется из всей массы сырца. Для обеспечения равномерности тяги и работы в печи устанавливают вентиляторы. Газы продуктов горения используются для сушки сравнительно реже, т.к. они действуют разрушающим образом на дерево и железо. Их следует пропускать по трубам или каналам под полом сушилки. Высушенный кирпич при помощи различного рода подъёмников и вагонеток подаётся в печь для обжига. Обжиг кирпича обычно производится в кольцевых печах или зиг-заг, а в последнее время в туннельных печах. Данная операция производится при температуре от 900 до 1000 градусов. При получении же так называемого железняка обжиг производится до начала спекания. В зависимости от состава глины и часто от степени обжига изделия получают различную окраску: при нормальном обжиге - красную, при слабом - розовую, при сильном - темно-красную. Имеются также глины, богатые известью, придающие кирпичу желтую или розово - желтую окраску. Хороший стеновой кирпич должен иметь матовую поверхность (не стекловидную), при ударе давать звонкий, ясный звук, не иметь трещин на лицевых сторонах (ложковой и тычковой), раковин и внутренних пустот. Он должен иметь однородный излом, быть достаточно пористым и лёгким. Согласно ОСТ 90035-39 в зависимости от прочности и других показателей кирпич делится на сорта: марка 150, марка 100, марка 75.

Сорта кирпичей

. Кроме обыкновенного строительного кирпича вырабатываются ещё так называемые фасонные сорта: лекальные (для кладки круглых дымовых труб и сводов), клиновые, карнизные и т.п. Кроме того, делают пустотелые и фасонные кирпичи и легковесные кирпичи, которые получили широкое применение в строительстве.

Облицовочный кирпич (лицевой, фасонный) изготовляется из чистых однородных глин, обладающих повышенной вязкостью и имеющих раннее спекание, с интервалом не менее 100-200 градусов. Глины должны быть свободны от крупных включений и не содержать растворимых солей. Облицовочный кирпич может быть полнотелым или пустотелым и изготовляется как пластическим, так и полусухим способом. Фактура на лицевой поверхности кирпича достигается с помощью приспособленных к мундштуку валиков с обработанной рельефом поверхностью или путём допрессовки сырца в подвяленном состоянии. Облицовачный кирпич применяется, главным образом, для облицовки фасадов зданий (декорирования окон, дверей, карнизов и пр., изготовляется разных профилей. Легковесный пористый кирпич применяется для возведения стен и как заполнитель каркасных зданий. Отличается от обычного строительного кирпича меньшей теплопроводностью. Он изготовляется из смеси глины с древесными опилками, торфом или другими органическими материалами, которые при обжиге выгорают и оставляют в массе кирпича поры. Для изготовления легковесного кирпича применяют жирные чистые глины, не содержащих посторонних включений. Технология производства в основном аналогична технологии производства обычного строительного кирпича. Согласно ОСТ 4729 легковесный пористый кирпич должен иметь размеры 250х120х65 мм; в зависимости от объёмного веса он подразделяется на марки. Сухой способ производства строительного кирпича не требует устройства специальных дорогостоящих сушильных установок, так как отпрессованный кирпич, не подвергаясь сушке, непосредственно или после вылеживания в течении суток поступает в обжиговую печь. При производстве кирпича методом сухого прессования используют тощие глины. В процессе производства принимают участие прессы ударного действия, рычажные и револьверные. Обжиг происходит в печах типа гофманских и реже зиг-заг, а также в тунельных печах с небольшим сечением обжигательного канала, чтобы избежать значительных перепадов температур. Температура обжига колеблется от 950 до 1100 градусов и редко выше.

Виды кирпичной кладки и системы ее перевязки.

По конструктивным и технологическим особенностям кирпичную кладку разделяют на сплошную, облегченную, армированную, декоративную, кладку с облицовкой.

Сплошная кладка. Так называют кладку, выполненную в виде монолитного массива толщиной, кратной 0,5 кирпича. Ряды сплошной кладки состоят из кирпичей, уложенных вдоль наружных граней стены, называемых верстами, и заполнения между ними - забутки. В ряду кирпич укладывают вдоль стены длинной или короткой стороной и в зависимости от этого называют ложком или тычком. От того, как уложены кирпичи в стену, весь ряд называют ложковым или тычковым. Забутку выкладывают тычками или используют половинки. При сплошной кладке стен применяют однорядную (цепную) или многорядную системы перевязки; для узких простенков (шириной до 1 м) и столбов - трехрядную. При однорядной (цепной) системе перевязки тычковые и ложковые ряды чередуются. Каждый вертикальный шов нижнего ряда перекрывается кирпичами верхнего ряда. При этом в каждом ряду вертикальные поперечные швы перекрываются на 1/4, а вертикальные продольные - на 1/2 кирпича. Для перекрытия вертикальных поперечных швов на "/2 кирпича начинают кладку ряда с трехчетверок (3/4 кирпича). С фасадной стороны связанные между собой кирпичи по вертикали образуют рисунок в виде цепочки, чем объясняется сохранившееся до сих пор название - цепная перевязка. Кладка с однорядной системой перевязки отличается высокой прочностью; в ней полностью соблюдаются все три правила разрезки. Однако она требует значительных затрат труда на укладку большого объема верстовых рядов (составляющих 75% общего объема кладки при толщине стен в два кирпича) и заготовку трехчетверок.

Многорядная система перевязки основана на чередовании одного тычкового ряда с пятью ложковыми. При этом вертикальные поперечные швы перекрывают вышележащими кирпичами в каждом ряду, а продольные швы - только через пять рядов. В такой кладке несущая способность составляет 94% по отношению к этому показателю кладки с однорядной системой перевязки. Однако она менее трудоемка благодаря уменьшению объема верстовых рядов (58% общего объема кладки при толщине стен в два кирпича) за счет увеличения забутки и сокращения заготовки трехчетверок. Трехрядная система перевязки (предложена Л. Н. Онищиком) допускает совпадение вертикальных продольных и поперечных швов в трех смежных рядах, перевязывая их четвертым рядом кладки. Несущая способность такой кладки составляет 97% однорядной кладки. Независимо от принятой системы перевязки требуется ряды кладки - первый и последний, а также на уровне обрезов стен и столбов, в выступающих элементах (карнизах, поясах и т.п.), под опорными частями балок, плит и других конструкций - выкладывать тычками из целых кирпичей. Вынужденные разрывы в кладке допускается выполнять в виде наклонной или вертикальной штрабы. Для связи с примыкающей кладкой в швы вертикальной штрабы закладывают конструктивную арматуру - не менее трех стержней диаметром до 8 мм через 2 м по высоте и на уровне перекрытия. Разница в высоте возводимой кладки на смежных участках не должна превышать высоты этажа. Облегченная кладка. В малоэтажном сельском строительстве распространены облегченные ограждающие конструкции, состоящие из двух параллельных стенок толщиной в полкирпича каждая, между которыми размещают теплоизоляцию в виде засыпки, легкого бетона, блоков-вкладышей, плитного утеплителя. Для связи стенок между собой применяют горизонтальные вутообразные армированные растворные и кирпичные диафрагмы, тычковые ряды, заходящие в термоизоляционный слой на полкирпича и кирпичные вертикальные стенки. Армированная кладка. Для повышения несущей способности сильнонагруженных стен, столбов и узких простенков применяют поперечное и продольное армирование кладки, размещая арматуру в горизонтальных и вертикальных швах. При этом толщина швов в кладке должна превышать сумму диаметров пересекающейся арматуры на 4 мм, при соблюдении нормативной средней толщины шва. Поперечное армирование осуществляют сетками прямоугольной формы или типа «зигзаг» с диаметром стержней 3...8 мм, которые укладывают не реже чем через пять рядов кладки. Сетки «зигзаг» располагают в смежных рядах так, чтобы направление прутков в них было взаимно перпендикулярно. Отдельные (контрольные) концы стержней должны выступать на 2...3 мм. Декоративная кладка. В последнее время широкое распространение получили две разновидности декоративной кладки: вертикальные швы по высоте здания в наружной версте совпадают во всех рядах. С наружной стороны стены кладка состоит из чередующихся трех ложковых и одного тычкового рядов. Вертикальные и горизонтальные швы выполняют одинаковой толщины, придерживаясь одного профиля при расшивке швов. В декоративных целях применяют также сочетание силикатного и глиняного кирпичей. Кладка с облицовкой. При такой кладке наружную отделку стен выполняют одновременно с их возведением. Для облицовки возведением. Для облицовки используют лицевой кирпич, укладывая его в наружный верстовой ряд одновременно с кладкой обычных кирпичей, применяя многорядную систему перевязки. Лицевой слой кладки связывают при этом с массивом стены тычковыми рядами. Одновременно с кладкой стен выполняют также облицовку закладными или прислонными керамическими плитами. 2.2 Мелкие стеновые блоки

сварка строительный кирпич блок На основе вяжущих и различных заполнителей изготовляют бетонные камни и мелкие блоки. Применение их для кладки стен вместо кирпича дает существенный экономический эффект, так как благодаря большому размеру камней и блоков достигается высокая производительность труда каменщика, а стоимость 1 м3 камней и блоков ниже стоимости такого же количества кирпича. Бетонные стеновые камни для несущих и ограждающих конструкций всех типов зданий выпускают размерами, по длине, толщине и ширине кратными 100 мм, массой - не более 30 кг. Они производятся из тяжелых и легких бетонов на цементном, силикатном и гипсовом вяжущих. Применяют камни в наружных несущих и ограждающих конструкциях, во внутренних стенах и перегородках гражданских и промышленных зданий, а также в архитектурных элементах и малых формах. Для фундаментов камни изготовляют только из тяжелого бетона без пустот. Лицевые камни могут быть окрашены пигментами, с декоративным заполнителем или с фактурой под рваный камень. Качество камней и блоков регламентировано СТБ 1008-95. Камни подразделяются на семнадцать марок: от М25 до М800. Технологии производства стеновых блоков различаются как видом используемого оборудования и степенью механизации процессов, так и видом используемого сырья. Виды блоков по используемому в изготовлении сырью:

Керамзитобетонные блоки изготовляют пустотелыми на установках типа вибропресс. Из керамзитобетонной смеси следующего состава: цемента - 230 кг, песка -170 кг, керамзита - 520 кг и воды - 170... ...200 л - формуют блоки, укладывают на стеллажи и направляют на тепловую обработку в напольные щелевые пропарочные камеры. Для сокращения энергозатрат смесь подогревают до 40 °С, отформованные блоки выдерживают на стеллажах под колпаком в цеху трое суток в естественных условиях. Плотность блоков - 1300... 1600 кг/м3, марки по прочности - до М200. Цементно-песчаные блоки на оборудовании американской фирмы «Besser» выпускает СП «Бессер-Бел». Технологическая линия включает: формовочный конвейер с вибропрессом, конвейер распалубки, конвейер возврата поддонов, перегружатель, камеры тепловлажностной обработки, ленточный конвейер подачи бетонной смеси из бетоносмесительного цеха. Марки по прочности готовых блоков - от Ml50 до М300, средняя плотность - 1700...2200 кг/м3. Изготавливают 18 типов блоков, в том числе окрашенные, колотые, полнотелые и пустотелые, а также облицовочные плиты размерами от 190x90x56 до 390x190x190 мм (51). Термоблок содержит оболочку из мелкозернистого бетона, воспринимающую нагрузку, и заполнение из пеноцемента, выполняющее роль теплоизоляции. Свежеотформованный пустотелый блок заливают пеноцементом (пеногипсом) и подают на тепловлажностную обработку. Предварительно в турбулентном растворосмесителе готовят пену на основе раствора СДО и извести, а затем вводят цемент. Средняя плотность пеноцемента р - 350...400 кг/м3; Ясж= 0,3...0,4 МПа. Опилкогипсоцементные блоки формуют из смеси примерного состава: цемента - 180 кг, гипса - 500 кг, опилок -100... 130 кг (в зависимости от влажности), воды - 650 л, добавка ЛСТ - 9 л. Производство блоков организовано на передвижной установке. Одновременно формуют восемь пустотелых блоков объемом по восемь кирпичей каждый. Формовочную смесь заливают в гнезда формующей установки, выравнивают поверхность, дают 10-минутную выдержку и гидроцилиндрами выталкивают блоки. Средняя плотность блоков - 800 кг/м3, марка по -прочности М20. При использовании блоков для возведения наружных стен их защищают от увлажнения слоем плотного цементно-песчаного раствора. Освоено производство и других стеновых блоков и камней: опилкобетонных (арболит), стружкоцементных, из листотраволита, соломенных плит. Мелкие стеновые блоки и камни применяют для возведения стен промышленных, сельскохозяйственных, жилых и общественных зданий и сооружений. При этом блоки и камни с использованием органического заполнителя или воздушных вяжущих для наружных стен необходимо защищать от увлажнения. Наибольшее распространение нашли керамзитобетонные и цементно-песчаные блоки и камни производства СП «Бессер-Бел». С применением последних разработаны конструкции стен жилых и общественных зданий. Мелкоблочную кладку выполняют из искусственных и природных камней правильной формы с размерами и массой, допускающими ручную кладку. К искусственным материалам относят: керамические (ГОСТ 530-80) и силикатные (ГОСТ 379-79) камни, бетонные камни, грунтобетонные блоки и саман. Последние два вида мелких блоков применяют в сельскохозяйственном строительстве. В качестве природных материалов используют камни правильной формы, выпиленные из известняка, ракушечника, туфа и др. (ГОСТ 4001-84). Цементные растворы, обладающие высокой прочностью, используют для кладки конструкций, несущих большие нагрузки, а также конструкций, расположенных в насыщенных водой грунтах. Сложные растворы (цементно-известковые или цементно-глиняные) применяют при нормальных нагрузках на кладку в сухих и влажных местах. Известковые растворы, имеющие невысокую прочность, но обладающие пластичностью, применяют только для кладки в сухих местах. Глиняные растворы предназначены для кладки из самана наземной части стен одноэтажных сельскохозяйственных зданий и для печных работ. Для улучшения теплотехнических показателей кладки пользуются легкими растворами, которые в отличие от обычных тяжелых имеют вместо кварцевого песка шлаковый или пемзовый. В зависимости от прочности на сжатие установлены марки растворов 4...300. Существенное значение имеет подвижность раствора, выражаемая величиной погружения стандартного конуса в сантиметрах. Растворы с большой подвижностью обеспечивают более высокую производительность труда при кладке. Для повышения подвижности и водоудерживающей способности к жестким цементным растворам добавляют пластификаторы- сульфитно-спиртовую барду, мылонафт и др. Подвижность раствора для кирпича и мелких блоков должна быть в пределах 9...13 см, при наличии в них пустот - 7...8 см, для бутовой кладки - 4...6 см; для заливки швов этой кладки - 13...15 см. В зависимости от принятой отделки поверхности стен швы между отдельными камнями полностью заполняют раствором, придавая им определенную форму расшивкой, или оставляют незаполненными на глубину 1...1.5 см. Соответственно кладка носит название под расшивку и впустошовку. Кладку, выполненную впустошовку, впоследствии оштукатуривают или облицовывают. Согласно нормативным требованиям, для кирпича и камней правильной формы толщина горизонтальных швов должна быть не менее 10 и не более 15 мм (средняя 12), вертикальных в пределах 8...15 мм (средняя 10). Наряду с совершенствованием технологии и организации каменных работ развиваются индустриальные методы возведения каменных конструкций с использованием для кладки стен вместо мелкоштучных камней крупных кирпичных блоков и виброкирпичных панелей. Правила разрезки кладки.

Для обеспечения работы кладки как монолитного массива и предотвращения перемещения камней под действием нагрузок в процессе эксплуатации конструкции необходимо располагать их, соблюдая определенные условия, которые принято называть правилами разрезки.

Первое правило - кладку необходимо вести рядами, ограниченными плоскостями, перпендикулярными направлению действующих сил. Руководствуясь этим правилом, каменную кладку, воспринимающую вертикальные нагрузки, ведут горизонтальными рядами. В арках и сводах плоскости, ограничивающие ряды кладки, должны быть перпендикулярными к кривой давления. При этом обеспечивается работа камней на сжатие и исключаются сдвигающие усилия. Допустимое отклонение перпендикуляра к плоскостям, ограничивающим ряды кладки, с направлением действующих сил, выражаемое углом не должно превышать 15...17°. Величину этого угла определяют из условия уравновешивания сдвигающего усилия от действия наклонной силы и противодействующей ему силы трения.

Рис. 10 Схемы к правилам разрезки кладки: а - воздействие наклонной силы на кладку; б - правильное расположение плоскостей разрезки внутри ряда; в - неправильная разрезка кладки внутри ряда; г - кладка без перевязки швов; д - кладка с перевязкой швов. 1 - постели; 2, 3 - соответственно поперечные и продольные вертикальные швы; 4 - клинья, раздвигающие соседние камни; 5 - клинья, с отламывающимися острыми углами.

Второе правило - внутри каждого ряда боковые грани камней должны образовывать две системы взаимно перпендикулярных плоскостей. При этом одна система плоскостей должна быть перпендикулярна постели и лицевой поверхности кладки, а вторая - параллельна лицевой поверхности и перпендикулярна постели. Эти плоскости образуют в кладке вертикальные поперечные и продольные швы. Если боковые грани камней в нарушение этого правила будут расположены наклонно, то они, уподобляясь клину, под действием нагрузок могут раздвинуть соседние камни, а кромки камней с острыми углами отколоть. Третье правило - вертикальные поперечные и продольные швы в смежных рядах не должны совпадать, то есть иметь перевязку. При использовании в кладке прочных растворов, на цементном вяжущем допускается оставлять без перевязки вертикальные продольные швы в пяти рядах или вертикальные поперечные швы в трех рядах кирпича. Если массив кладки разрезать по всей высоте вертикальными швами, то образуются отдельные неустойчивые столбы, которые под действием нагрузки могут деформироваться.

III. Требования, предъявляемые к системам отопления

Современный человек значительную часть времени проводит в помещениях, которые в холодный период года необходимо отапливать. Системы отопления являются органической частью отапливаемых зданий и должны удовлетворять следующим требованиям: ·санитарно-гигиеническим;

·технико-экономическим;

·архитектурно-строительным,

·монтажным;

·эксплуатационным.

В период работы системы отопления в помещении возникает теплообмен между отопительными приборами, внутренними и наружными ограждениями, оборудованием и людьми. Целью отопления является создание теплового микроклимата, благоприятного для отдыха и высокой производительности труда людей, оптимальных условий для технологических процессов. Для нормального самочувствия человека необходимо, чтобы естественная теплопродукция человеческого тела была скомпенсирована с теплоотводом. Интенсивность отвода тепла от человеческого тела тесно связана с метеорологическими условиями на рабочем месте. Полные потери тепла (включая тепло, идущее на испарение влаги) человеком, выполняющим работу при температуре воздуха 20˚С, составляет 544 кДж/ч. При этом тепло, теряемое конвекцией, составляет примерно 30%, излучением - 50% и испарением влаги - 20%. Если теплопродукция организма и потери тепла не сбалансированы, то человек ощущает тепловой дискомфорт. Теплоотдача с поверхности тела конвекцией и излучением увеличивается или уменьшается за счет приспособления организма к поддержанию температуры тела на определенном среднем уровне (36,6˚С). Это связано с увеличением или уменьшением тока крови в поверхностно расположенных кровеносных сосудах. Технико-экономические

требования

заключаются в том, чтобы расходы на строительство и эксплуатацию отопительной системы были наименьшими.

Архитектурно-строительные требования

должны предусматривать взаимную увязку всех элементов системы отопления (трубопроводов, отопительных приборов и прочего оборудования) со строительными и архитектурно-планировочными решениями помещений, обеспечивать сохранность строительных конструкций на протяжении всего срока эксплуатаций зданий.

Монтажные требования

к системам отопления предусматривают целый комплекс задач, важнейшими из которых являются: соблюдение целостности архитектурного оформления зданий и интерьера помещений с учетом принятых решений строительных конструкций; соответствие современному уровню механизации и индустриализации заготовительных и монтажных работ.

Эксплуатационные требования

к системам отопления заключается в надежности работы и относительной простоте обслуживания. Под надежностью работы систем отопления следует понимать способность обеспечивать санитарно-гигиенические требования независимо от наружных климатических условий, достаточную долговечность систем отопления и безопасность в отношении пожара и взрыва. Простота обслуживания систем отопления определяется несложностью регулирования теплопроизводительности как системы в целом, так и отдельных отопительных приборов. Существенное отношение имеет простота ремонта систем. Кроме рассмотренных требований системы отопления должны обладать рядом дополнительных свойств, таких, как эстетическая привлекательность, когда оформление элементов систем отопления тесно связано с характером интерьера помещений. Они должны занимать минимум площади, иметь привлекательный современный вид, хорошую отделку и окраску.

Требования, предъявляемые к отопительным приборам

. Отопительные приборы предназначены для передачи тепловой энергии в отапливаемое помещение от теплоносителя. Они должны удовлетворять теплотехническим, гигиеническим, технико-экономическим, архитектурно-строительным, монтажным и эксплуатационным требованиям.

Теплотехнические требования к отопительным приборам сводятся к их тепловой мощности при прочих равных условиях (поверхность нагрева, перепад температур между поверхностью прибора и воздуха, расхож теплоносителя, площадь стен здания, занимаемая приборами). Гигиенические требования отвечают отопительные приборы, имеющие гладкую ровную поверхность, доступную для уборки пыли. Технико-экономические требования включают такие показатели, как тепловое напряжение материала, оцениваемое количеством тепловой энергии, отдаваемой в помещении в течении 1 ч при разности температур теплоносителя и окружающего воздуха в 1˚С, отнесенной в 1 кг массы отопительного прибора. Qnp /G t (8.1)

где М, Вт/(кг-К) - тепловое напряжение металла прибора; Qnp - количество теплоты, отдаваемой прибором, Вт; G - масса прибора, кг; А/ - разность средних температур поверхности прибора и окружающего воздуха (tПр-tв). Технико-экономические показатели также минимальная заводская стоимость; минимальный расход металла; соответствие конструкции прибора требованиям технологии их массового производства; секционность, позволяющая компоновать прибор с требуемой площадью поверхности нагрева. Архитектурно-строительные и монтажные требования к отопительным приборам учитывают минимум полезной площади, занимаемой прибором, эстетически оптимальный внешний вид и конструкцию, отвечающую тенденциям повышения производительности труда в условиях массового производства и монтажа отопительных приборов. Эксплуатационные требования своей целью ставят обеспечение комфортных условий в отапливаемых помещениях независимо от изменяющихся внешних условий. Эти требования касаются регулируемости тепловой мощности отопительных приборов, их коррозионной стойкости, гидравлических характеристик, прочности. Отопительные приборы должны быть достаточно прочными и удобными для транспортировки. Одновременное удовлетворение перечисленных требований практически невозможно да и не целесообразно, так как многообразие условий применения отопительных приборов весьма велико и только удовлетворении тех или иных специфических требований приводит к оптимальным решениям. Этим объясняется разнообразие типов отопительных приборов.

Заключение

Современный технический прогресс в промышленности неразрывно связан с совершенствованием разных технологий в строительстве, металлургии и т.д. Изучение всех разнообразных аспектов необходимо для подготовки высококвалифицированных специалистов в данной области. Множество видов строительных материалов, в нашем случае кирпича и мелкого блока, требует знаний видов сортов, используемого сырья для изготовления, технологии обработки, видов кладок, области применения и т.п. А разнообразные проекты строительства зданий требуют неукоснительного выполнения всех требований, предъявляемых к системам отопления, от которого зависят условия комфортной жизнедеятельности людей. Также сварочные работы, применяемые во всех отраслях промышленности, требуют высокой квалификации рабочих. Поэтому изученный материал в дипломной работе будет полезной для дальнейшей профессиональной деятельности.

Список использованной литературы

1.Горчаков Г.И., Баженов Ю.М. Строительные материалы. - М., 1986.

.Макиенко Н.И. Общий курс слесарного дела. - М., 2001.

.Маслов В.И. Сварочные работы. - М., 2008.

.Микульский В.Г., Горчаков Г.И., Козлов В.В. Строительные материалы. - М., 2000.

.Орлов К.С. Монтаж и эксплуатация санитарно-технических, вентиляционных систем и оборудования. - М., 2006.

.Попов К.Н., Каддо М.Б. Строительные материалы и изделия. - М., 2002.

.СНиП 2.04.05-91* Строительные нормы и правила. Отопление, вентиляция и кондиционирование.

Строительно -отделочные материалы (т.е. шпаклевка, различные виды красок, обои, линолеум... Технологические основы процесса сварки металлов и сплавов (её классификация...

К сварным изделиям предъявляют определённые требования, от выполнения которых зависит их качество и пригодность к эксплуатации.

На основе стоимости производится планирование объемов закупа строительных материалов для реализации и осуществляются расчеты за их приобретение. Система...

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях - нижнем...

Свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой или пламенем сварочной горелки с последующей зачисткой металлической щеткой.

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе газовой сварки между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При газовой сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними - 50-100 мм. При газовой сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах.

Стыковые швы можно выполнять и без прихваток, в этом случае для сохранения постоянного в процессе листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под газовую сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность.

При газовой сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке. Схема наложения швов показана на рисунке 1. При наложении каждого последующего участка предыдущий участок перекрывают на 10-20 мм в зависимости от толщины свариваемого металла.

а - сварка от кромки, б - сварка от середины шва

Рисунок 1 - Порядок наложения швов при газовой сварке

В зависимости от положения в пространстве сварные швы подразделяют на:

- нижние;

- горизонтальные;

- вертикальные;

- потолочные.

Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл под действием силы тяжести стекает в и не вытекает из сварочной ванны. Кроме того, наблюдение за газовой сваркой нижнего шва наиболее удобно. Нижние швы выполняют как левым, так и правым способами в зависимости от толщины свариваемого металла.

Вертикальные швы при малых толщинах выполняют сверху вниз правым способом и снизу вверх левым способом. При газовой сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного . В этом случае скоса кромок не делают и свариваемые детали устанавливают с , равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

а - сверху вниз, б, в - снизу вверх, г - схема сварки двойным валиком

Рисунок 2 - Выполнение вертикальных швов газовой сваркой

При толщинах более 6 мм сварку ведут два сварщика. При этом способе в нижней части стыка проплавляется сквозное отверстие. Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий металла на нижнюю сторону отверстия и так до полного выполнения шва.

Горизонтальные швы , при которых металл стремится стечь на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а

Техника выполнения ручной дуговой сварки во многом зависит от пространственного положения сварного шва. При сварке различают нижнее (0–60°), вертикальное (60–120°) и потолочное (120–180°) положения (см. рисунок).

Рисунок. Различные положения изделия при ручной дуговой сварке

Ручная дуговая сварка в нижнем положении

При ручной сварке в нижнем положении основная проблема состоит в том, чтобы обеспечить полное проплавление сечения без образования прожогов.

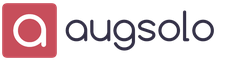

На рисунке приведены различные варианты выполнения швов в нижнем положении. При сварке односторонних швов на весу (рисунок А), как правило, очень трудно избежать непроваров или прожогов, поэтому для односторонних швов обычно применяют способы удержания сварочной ванны:

сварка на съемной медной подкладке (рисунок Б);

сварка на остающейся стальной подкладке (рисунок В);

наложение подварочного шва (рисунок Г);

вырубка непровара с последующей заваркой корня шва (рисунок Д).

Рисунок. Способы удержания сварочной ванны 1 – съемная медная подкладка; 2 – остающаяся стальная подкладка; 3 – основной шов; 4 – подварочный шов

Сварку угловых швов в нижнем положении можно выполнять двумя способами: при повороте изделия на 45° (так называемое положение «в лодочку») и наклонным электродом (см. рисунок ниже). Сварка «в лодочку» более предпочтительна, так как при сварке наклонным электродом из-за отекания расплавленного металла трудно предупредить подрез по вертикальной плоскости и обеспечить провар по нижней плоскости.

Рисунок. Техника выполнения угловых швов при ручной дуговой сварке: А – «в лодочку»; Б – наклонным электродом

Ручная дуговая сварка в вертикальном положении

При ручной сварке в вертикальном положении стекание расплавленного металла также оказывает существенное влияние на формирование шва и глубину проплавления (см. рисунок). Вертикальные швы обычно выполняют на подъем. В этом случае удается обеспечивать требуемый провар и поддерживать расплавленный металл на кромках. Однако производительность сварки низкая и увеличивается при сварке на спуск. Однако из-за малой глубины проплавления это возможно только для тонкого металла и при применении специальных электродов.

Рисунок. Ручная дуговая сварка швов в вертикальном положении

Особенно неблагоприятные условия формирования шва наблюдаются при выполнении на вертикальной плоскости горизонтальных швов, так как расплавленный металл натекает на нижнюю свариваемую деталь.

Ручная дуговая сварка в потолочном положении

Достаточно сложна и ручная сварка в потолочном положении. Расплавленный металл в сварочной ванне в этом случае удерживается от вытекания силой поверхностного натяжения (см. рисунок). Поэтому необходимо, чтобы вес расплавленного металла не превысил эту силу. Для этого стремятся уменьшить размеры сварочной ванны, выполняя сварку периодическими короткими замыканиями, давая возможность металлу шва частично закристаллизоваться. Применяют также уменьшенные диаметры электродов, снижают силу сварочного тока, используют специальные электроды, обеспечивающие получение вязкой сварочной ванны

Рисунок. Формирование ванны и шва при ручной дуговой сварке в потолочном положении

Преимущества ручной дуговой сварки

возможность сварки в любых пространственных положениях;

возможность сварки в местах с ограниченным доступом;

сравнительно быстрый переход от одного свариваемого материала к другому;

возможность сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

простота и транспортабельность сварочного оборудования.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Сварка всех с варных соединений во всех пространственных положениях

дуговой сварка электрический генератор

Введение

Впервые мысль о возможности практического применения «электрических искр» для плавления металлов высказал в 1753 г. академик Российской Академии наук Г. Р. Рихман, выполнивший ряд исследований атмосферного электричества. Практической проверке такого мнения способствовало создание итальянским ученым А. Вольта гальванического элемента (вольтова столба).

В 1802 г. профессор Санкт-Петербургской военно-хирургической академии В. В. Петров, используя мощный гальванический элемент, открыл явление электрической дуги. Он также указал возможные области ее практического применения. Независимо от В. В. Петрова, но несколько позже (1809 г.), электрическую дугу получил английский физик Г. Деви.

В 1882 г. русский изобретатель Н. Н. Бенардос предложил способ прочного соединения и разъединения металлов непосредственным действием электрического тока. Он практически осуществил способы сварки и резки металлов электрической дугой угольным электродом. Ему также принадлежит много других важных изобретений в области сварки (спиральношовные трубы, порошковая проволока и др.).

Рис.1 Н. Н. Бенардос (1842-1905)

Рис.2 Держатель для дуговой сварки, предложенный Н.Н. Бенардосом

Рис.3 Держатель для точечной дуговой сварки, предложенный Н.Н. Бенардосом

Электрическая дуговая сварка получила дальнейшее развитие в работах Н. Г. Славянова. В способе Н. Г. Славянова (1888 г.) в отличие от способа Н. Н. Бенардоса металлический стержень одновременно является и электродом, и присадочным металлом. Н. Г. Славянов разработал технологические и металлургические основы электродуговой сварки. Он применил флюс для защиты металла сварочной ванны от воздуха, предложил способы наплавки и горячей сварки чугуна, организовал первый в мире электросварочный цех. Н. Н. Бенардос и Н. Г. Славянов положили начало автоматизации сварочных процессов, создав первые устройства для механизированной подачи электрода в дугу.

Рис.4 Н. Г. Славянов(1854 - 1897)

Рис.5 Первый электрический генератор для сварки, разработанный и построенный Н. Г. Славяновым

Дальнейшее развитие электрической дуговой сварки несколько замедлилось в связи с конкуренцией газовой сварки кислородно-ацетиленовым пламенем. В начале XX в. этот способ обеспечивал более высокое качество сварных швов, чем дуговая сварка голым электродом. Положение изменилось, когда в 1907 г. шведский инженер О. Кьельберг применил металлические электроды с нанесенным на их поверхность покрытием. Это покрытие предохраняло металл шва от вредного воздействия воздуха (окисления и азотирования) и стабилизировало горение дуги. Применение покрытых электродов обеспечило резкое повышение качества сварных соединений. Ручная электродуговая сварка плавящимся электродом начала широко применяться на заводах США, Англии, Австро-Венгрии и других стран. Отсталая промышленность дореволюционной России так и не смогла в должном объеме использовать дуговую сварку. Уже в начале 20-х годов под руководством В. П. Вологдина были изготовлены сварные котлы, а несколько позже -- суда и другие ответственные конструкции. В конце первой четверти XX в. ручная дуговая сварка плавящимся электродом стала основным способом сварки в нашей стране и во всем мире. В это время осваивается сварка специальных сталей, цветных и легких металлов и других материалов, и для этих условий достигнута равнопрочность сварного соединения с основным металлом. Наряду с внедрением и совершенствованием ручной дуговой сварки во всех странах проведены работы по изысканию новых способов защиты зоны дуги от окружающего воздуха и по механизации основных сварочных операций. Уже в начале 20-х годов в различных странах были созданы специальные механизмы -- автоматы для сварки и наплавки плавящимся электродом с наносимыми на их поверхность или вводимыми внутрь стержня специальными веществами или же с окружающей дугу газовой защитой. Новый этап в развитии механизированной дуговой сварки в нашей стране начался в конце 30-х годов, когда на основе идей, выдвинутых еще Н. Г. Славяновым, коллективом Института электросварки АН УССР под руководством академика АН УССР Евгения Оскаровича Патона был разработан новый способ сварки, получивший название -- автоматическая сварка под флюсом. В середине 40-х годов сварка под флюсом была применена и для полуавтоматического процесса.

Сварка под флюсом за счет увеличения мощности сварочной дуги и надежной изоляции плавильного пространства от окружающего воздуха позволяет резко повысить производительность процесса, обеспечить стабильность качества сварного соединения, улучшить условия труда и получить значительную экономию материалов, электроэнергии и средств.

Рис.6 Е. О. Патона (1870 - 1953)

Рис.7 Применение автоматической сварки под флюсом для изготовления отдельных узловтанков (1942 г.)

Способ сварки под флюсом за рубежом впервые появился в США (фирма Линде). Пути развития этого способа в зарубежных странах несколько отличались от отечественных. Различие в основном заключалось в конструкциях сварочных установок и в применяемых сварочных материалах. В конце 40-х годов получил промышленное применение способ дуговой сварки в защитных газах. Газ для защиты зоны сварки впервые использовал американский ученый А. Александре еще в 1928 г. Однако в те годы этот способ сварки не нашел серьезного промышленного применения из-за сложности получения защитных газов. Положение изменилось после того как для защиты были использованы пригодные для массового применения газы (гелий и аргон в США, углекислый газ в СССР) и различные смеси газов. Сварку неплавящимся (угольным) электродом в углекислом газе впервые осуществил Н. Г. Остапенко. Затем усилиями коллективов ЦНИИТМАШа, Института электросварки им. Е. О. Патона и ряда промышленных предприятий был разработан способ дуговой сварки в углекислом газе плавящимся электродом. Использование дешевых защитных газов, улучшение качества сварки и повышение производительности процесса обеспечили широкое применение этого способа главным образом при полуавтоматической сварке различных конструкций. Объем применения полуавтоматической сварки в защитных газах из года в год возрастает. Ее широко используют вместо ручной сварки покрытыми электродами и полуавтоматической сварки под флюсом.

Для полуавтоматической сварки находят применение также порошковая и активированная проволоки, не требующие дополнительной защиты. Серьезным достижением отечественной сварочной техники явилась разработка в 1949 г. принципиально нового вида электрической сварки плавлением, получившего название электрошлаковой сварки. Электрошлаковая сварка разработана сотрудниками Института электросварки им. Е. О. Патона в содружестве с работниками заводов тяжелого машиностроения. Разработка этого вида сварки позволила успешно решить весьма важные для дальнейшего развития промышленности вопросы качественной и производительной сварки металла практически неограниченной толщины и механизации сварки вертикальных швов.

В 1932 под руководством К. К. Хренова в Московском электромеханическом институте инженеров железнодорожного транспорта был создан способ дуговой электросварки под водой. Сварку возножно осуществлять как в пресной воде также и морской. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

В 60-х годах появивилася лучевой способ сварки. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов.

В 70-х гг. под руководством Г. А. Николаева (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана в содружестве с медиками) была основана ультразвуковая сварка. В медицине этот вид сварки использован для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера цитакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения. А так же этот способ нашел применение для сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. Преимущество сварки перед этими процессами следующие:

1. Экономия металла - 10…30% и более зависимости от сложности конструкции.

2. Уменьшение трудоемкости работ, а соответственно сокращение сроков работ и уменьшение их стоимости.

3. Удешевление оборудования.

4. Возможность использования наплавки для восстановления изношенных деталей.

5. Герметичность сварных соединений выше, чем клепаных и резьбовых.

6. Уменьшения производственного шума и улучшение условий труда рабочих.

1. Виды сварных швов и сведения

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ 2601-84. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются стыковые, угловые, тавровые, нахлесточные и торцовые соединения. Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой. Формы подготовки кромок для ручной дуговой сварки стали и сплавов на железоникелевой и никелевой основе установлены ГОСТ 5264-80.

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

ГОСТ 5264-80 предусмотрено 32 типа стыковых соединений, условно обозначенных Cl, C2, С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок. При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т.е. скос их с двух или одной стороны. Кромки скашивают на строгальном станке или термической резкой (плазменной, газокислородной). Общий угол скоса (50В±4)В°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов - это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при поседующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения.

При подготовке кромок стали толщиной 8-120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25В±2)В° каждую, при всём этом общий угол скоса составляет (50 В± В±4)В°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, по зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным толщине скосом кромок и др.

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Таких соединений насчитывается 10: от У1 до У10.

Для толщины металла 3 - 60 мм кромку примыкающего элемента скашивают под углом (45В±2) 1В°, сварной шов основной и подварочиый. При этой же толщине и сквозном проваре можно обойтись без подварочного шва. Часто применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8-100 мм применяют двустороннюю разделку примыкающего элемента под углом (45В±2)В°.

Тавровым соединением называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, для металла толщиной 2-40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

При толщине металла 3-60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок под углом (45В±2)В°. На практике часто применяют тавровое соединение с подкладкой при толщине стали 8-30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8-40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: HI и Н2. Применяют иногда разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве сварочных работ. Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534-75, но они встречаются значительно реже. Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037-80, в котором определены основные размеры швов для различных видов сварки.

2 . Источники питания постоянного и переменного тока

Источники питания электрической сварочной дуги разделяются по следующим признакам:

1) по роду тока -- источники постоянного тока (преобразователи, агрегаты и выпрямители) и переменного тока (сварочные трансформаторы) ;

2) по числу одновременно подключаемых сварочных постов -- однопостовые и многопостовые;

3) по назначению -- источники для ручной сварки открытой дугой, автоматической и полуавтоматической сварки под флюсом, сварки в защитных газах, электрошлаковой сварки и плазменной резки и источники тока специального назначения (сварка трехфазной дугой, многодуговая сварка и пр.);

4) по принципу действия и конструктивному выполнению:

сварочные трансформаторы с нормальным магнитным рассеянием и отдельным дросселем (реактивной катушкой) на отдельном или общем сердечнике:

сварочные трансформаторы с искусственно увеличенным магнитным рассеянием -- с подвижным магнитным шунтом и подвижными обмотками;

преобразователи -- с независимой намагничивающей и последовательной размагничивающей обмотками, с намагничивающей параллельной и размагничивающей последовательной обмотками, с расщепленными полюсами, с жесткой характеристикой, универсальные;

агрегаты -- генераторы с двигателями внутреннего сгорания;

сварочные выпрямители -- с селеновыми вентилями, с кремниевыми вентилями, многопостовые, однопостовые, с падающими или жесткими характеристиками, универсальные.

Устойчивое горение дуги возможно в том случае, если источники сварочного тока будут обладать падающей внешней характеристикой, т е. когда напряжение на зажимах источника будет снижаться при увеличении силы тока;

5) по характеру привода -- источники с электрическим приводом и независимым приводом (от двигателя внутреннего сгорания);

6) по способу установки и монтажа -- стационарные и передвижные.

Выбор источника питания сварочной дуги обусловливается способом сварки, характером производства, свойствами свариваемых металлов, условиями работы источника, применяемыми электродами.

Для ручной дуговой сварки применяют любые источники питания с крутопадающей внешней характеристикой; для автоматической и полуавтоматической сварки под флюсом -- источники питания большой мощности с пологопадающими, а иногда с жесткими характеристиками; для сварки в среде газообразной двуокиси углерода (углекислого газа) -- источники питания постоянного тока с жесткими или возрастающими характеристиками.

Стационарные сварочные посты в цехах и мастерских обычно питаются от многопостовых источников питания (преобразователей или выпрямителей); сварочные посты, расположенные на значительном расстоянии друг от друга, комплектуют однопостовыми источниками питания.

Конструкции из малоуглеродистых сталей можно сваривать дугой, питающейся от любого источника; изделия из легированных сталей требуют применения сварки постоянным током при обратной полярности; источники постоянного тока используют также для сварки цветных металлов, чугуна, для наплавки и плазменной резки.

Для сварочных работ в закрытых, отапливаемых помещениях целесообразно использовать сварочные выпрямители, более чувствительные к температурным изменениям; на открытом воздухе лучше эксплуатировать преобразователи и трансформаторы. Универсальные источники питания применяют там, где часто изменяется характер свариваемых изделий. В местах, где отсутствуют электрические сети (в полевых условиях), используют сварочные агрегаты (с двигателями внутреннего сгорания); эти же агрегаты можно применять для сварки ответственных конструкций в тех случаях, когда сильно колеблется напряжение питающей сети. Для работы в условиях повышенной влажности и тропического климата используют специальные источники.

Источники питания переменного тока. Установки переменного тока подразделяются на однофазные и трехфазные, на установки, создающие электродугу промышленной частоты (50 Гц) и более высокой частоты. К однофазным сварочным установкам переменного тока промышленной частоты относятся сварочные трансформаторы, к трехфазным установкам ~ специальные трансформаторы или однофазные трансформаторы, включенные по трехфазной схеме.

Применяемые на заготовительных предприятиях и на строительно-монтажных площадках сварочные аппараты переменного тока разделяют на четыре основные группы:

1) сварочные аппараты с отдельным дросселем;

2) сварочные аппараты со встроенным дросселем;

3) сварочные аппараты с подвижным магнитным шпунтом;

4) сварочные аппараты с увеличенным магнитным рассеянием и подвижной обмоткой.

Аппараты состоят из понижающего трансформатора и специального устройства. Трансформатор обеспечивает питание дуги переменным током напряжением 60--70 В, а специальное устройство служит для создания падающей внешней характеристики и регулирования силы сварочного тока.

При ручной дуговой сварке широко применяют трансформаторы с отдельным дросселем СТЭ-24у и СТЭ-34у, которые несложны по устройству и безопасны в работе.

Сварочные аппараты СТН со встроенным дросселем предназначены для ручной дуговой сварки.

Сварочные аппараты ТСД имеют дистанционное управление для регулирования силы сварочного тока. Применяют их главным образом при автоматической сварке.

Для работы в монтажных условиях рекомендуются сварочные аппараты легкого типа СТШ-250. Эти аппараты имеют магнитный шунт, состоящий из двух половин, которые могут сдвигаться и раздвигаться. При полностью сдвинутых половинах шунта сила сварочного тока минимальна.

В сварочных аппаратах с увеличенным магнитным рассеянием и подвижной обмоткой регулирование силы сварочного тока осуществляется путем изменения расстояния между первичными и вторичными обмотками. При увеличении этого расстояния магнитный поток рассеяния возрастает, а сила сварочного тока уменьшается. У трансформаторов ТС, ТСК и ТД обмотки алюминиевые

В условиях строительно-монтажных площадок удобны трансформаторы ТД-304, имеющие дополнительную приставку для дистанционного регулирования силы сварочного тока.