Quais são as principais características das costuras de soldagem em vários disposições espaciais?

A maneira mais fácil e conveniente de soldar na posição inferior. Ao soldar juntas de topo sem arestas de corte, atenção especial deve ser dada à fusão das arestas soldadas. Soldar a junta na parte de trás (costura do filamento) aumenta a confiabilidade da penetração. A qualidade da soldagem de uma costura multicamada depende em grande parte do rigor da primeira camada na raiz da costura. Atenção especial deve ser dada para garantir a penetração da raiz da solda em estruturas que excluam a possibilidade de soldar o lado reverso da junta (por exemplo, ao soldar tubos de pequeno diâmetro).É impossível iniciar a soldagem de soldas de filete em um plano vertical, pois é possível drenar o metal fundido e a formação de falta de penetração no carvão.

A soldagem de costuras verticais pode ser realizada de baixo para cima e de cima para baixo. Soldar de cima para baixo é muito mais difícil do que de baixo para cima. A soldagem de cima para baixo deve ser realizada apenas em caso de emergência, pois é necessária uma qualificação mais alta do soldador. A possibilidade de maior falta de penetração é possível do que na soldagem de baixo para cima. A soldagem de baixo para cima é realizada por eletrodos de diâmetro relativamente maior e com uma corrente de soldagem maior do que na soldagem de cima para baixo. A soldagem de cima para baixo é menos produtiva do que a de baixo para cima.

A soldagem de costuras horizontais também requer um soldador altamente qualificado. Para soldar costuras horizontais, a preparação das bordas geralmente é realizada com um chanfro no elemento de junta superior. O arco ao soldar costuras horizontais é excitado na borda horizontal inferior e, em seguida, dando o fim dos movimentos transversais do eletrodo, vá para um chanfro inclinado. A soldagem de costuras horizontais de múltiplas passagens, por exemplo, elementos com espessura superior a 8 mm, deve ser realizada com um eletrodo com um diâmetro de 4 mm para a primeira passagem e um diâmetro de 5 mm para passagens subsequentes.

A dificuldade da soldagem no teto reside na capacidade de impedir que o metal derretido flua para fora da cratera. Isso só é alcançado quando se solda com um arco curto. As propriedades mecânicas do metal depositado durante a soldagem no teto são inferiores às do metal depositado durante a soldagem em outras posições espaciais.

Normalmente, a soldagem no teto é realizada com garantia apenas por soldadores altamente qualificados com experiência em costuras de teto de soldagem. A corrente de soldagem e o diâmetro do eletrodo ao soldar as costuras do teto são selecionados relativamente menores do que na soldagem na posição inferior.

Apesar das dificuldades da soldagem no teto, o principal critério para avaliar a qualidade das juntas soldadas é uma boa penetração dos elementos que estão sendo soldados. Elementos de juntas soldadas com espessura superior a 8 mm devem ser soldados com costuras multipasse. Nesse caso, para o primeiro rolo, você precisa usar eletrodos com um diâmetro de 3 mm e, para os subsequentes - eletrodos com um diâmetro de 4 mm. A soldagem das costuras do teto pode ser realizada com eletrodos com suporte do revestimento.

Soldagem em várias posições espaciais. Tipos de materiais de construção. Requisitos para sistemas de aquecimento

Você pode descobrir o custo de escrever o trabalho do aluno.

Ajude a escrever um trabalho que será definitivamente aceito!

1. Introdução

I. Métodos para realizar soldas ao longo do comprimento e seção transversal

1 Soldagem em várias posições espaciais

2 Solda a topo

3 soldas de filete de solda

4 Soldagem de metal espesso

5 Soldadura de chapa

II Materiais de construção: tijolos de construção e pequenos blocos de parede

1 Tijolo para construção

2 Pequenos blocos de parede

III Requisitos para sistemas de aquecimento

Conclusão

1. Introdução

Atualmente, as profissões de trabalho estão em demanda em todos os setores. Com o desenvolvimento da economia do estado, aumenta a demanda por especialistas altamente qualificados (soldadores, construtores, instaladores, etc.). A constante introdução de novas tecnologias, um aumento no volume de trabalho e uma expansão da base de materiais requerem muita atenção ao treinamento, reciclagem e treinamento avançado de especialistas nessas profissões.

A soldagem de metais é um processo tecnológico para a produção de um composto indivisível, estabelecendo ligações ou difusão interatômicas ou intermoleculares. É usado para conectar metais homogêneos e diferentes e suas ligas, metais com alguns materiais não metálicos (cerâmica, vidro, etc.), além de plásticos. A soldagem é um processo econômico, de alto desempenho e amplamente mecanizado. É amplamente utilizado em quase todas as indústrias de engenharia e construção, na construção naval na fabricação de cascos totalmente soldados.

Todos os edifícios e estruturas de engenharia são construídos a partir de uma variedade de materiais de construção, portanto, sua escolha certa, a capacidade de avaliar sua qualidade e grau de preservação e garantir condições operacionais normais para estruturas feitas com esses materiais - tudo isso é necessário para construtores de qualquer especialidade.

É difícil nomear um ramo da economia nacional em que a energia térmica não seria usada. Fornecer condições microclimáticas normais nas instalações de edifícios residenciais, públicos e industriais, garantindo o curso normal dos processos tecnológicos na indústria, garantindo uma atmosfera limpa nas instalações e nos locais de trabalho está longe de ser uma lista completa das várias atividades e da vida humana que requerem energia térmica. Portanto, questões sobre o desenvolvimento da tecnologia de fornecimento e ventilação de calor e gás são tão urgentemente levantadas.

A tese consiste em introdução, três partes, conclusão e lista da literatura utilizada. Na primeira parte, consideraremos métodos para fazer soldas ao longo do comprimento e da seção transversal, a saber, a técnica de solda de topo e filete, a técnica de soldar metais de grande espessura e chapas em várias posições espaciais. No segundo - tipos de materiais de construção - tijolos de construção e pequenos blocos de paredes (finalidade, dimensões, tipos de alvenaria, argamassas). A terceira parte é dedicada aos requisitos para sistemas de aquecimento.

I. Métodos para realizar soldas ao longo do comprimento e seção transversal

1.1 Soldagem em várias posições espaciais

A soldagem começa com a ignição do arco de soldagem, que ocorre quando a ponta do eletrodo toca brevemente no produto. Devido ao fluxo de corrente de curto-circuito - pelo método "ponta a ponta" ou pelo movimento deslizante da extremidade do eletrodo com um contato de curto prazo do produto - pelo método de "partida" (Fig. 1). Quando o arco se rompe, ele é reacendido na frente da cratera no metal base, com um retorno ao metal de solda para trazer à superfície contaminantes acumulados na cratera. Depois disso, a soldagem é realizada na direção desejada.

Fig. 1 Ignição do arco de soldagem: a - contato de curto prazo do eletrodo com a superfície do produto; b - bater na extremidade do eletrodo na superfície do produto.

A aplicação de um ou outro método de ignição por arco depende das condições de soldagem e da habilidade do soldador. O arco é movido de tal maneira que a penetração das arestas soldadas é garantida e a qualidade exigida do metal de solda é obtida com boa formação de solda. Isso é conseguido mantendo um arco de comprimento constante e um movimento correspondente da extremidade do eletrodo (Fig. 2). Na soldagem manual, o comprimento do arco, dependendo da marca e do diâmetro do eletrodo, as condições de soldagem são de 0,5 a 1,2 do diâmetro do eletrodo. Um grande aumento no arco leva a uma diminuição na profundidade da penetração, à deterioração da qualidade da costura, ao aumento de respingos e às vezes à formação de poros; uma diminuição significativa - para a deterioração da formação e curto-circuito.

Fig. 2. Os principais tipos de trajetória dos movimentos transversais da extremidade de trabalho do eletrodo

Na ausência de movimentos vibracionais transversais da extremidade do eletrodo, a largura do rolo é de 0,8-1,5 d do eletrodo. Tais costuras (ou cristas) são chamadas estreitas ou de fios. Eles são usados \u200b\u200bna soldagem de metais finos e na aplicação da primeira camada em uma costura multicamada. A obtenção de costuras intermediárias (ou rolos), cuja largura geralmente não é superior a 2-4 d do eletrodo, é possível devido aos movimentos vibracionais da extremidade do eletrodo. As principais variantes dos movimentos oscilatórios da extremidade do eletrodo são mostradas na Fig. 2. Movimentos que não contribuem para o aquecimento aprimorado de ambas as arestas soldadas - na Fig. 2, wf; contribuindo para o aquecimento aprimorado de uma borda - na Fig. 2, z; contribuindo para o aquecimento da raiz da costura - na Fig. 2, construindo

É necessário se esforçar para realizar a soldagem na posição mais baixa, pois isso cria as condições mais favoráveis \u200b\u200bpara a obtenção de soldas de boa qualidade. Nesta posição, o metal fundido é transferido para a piscina de solda, que ocupa uma posição horizontal, na direção da gravidade. Além disso, a soldagem na posição inferior é mais conveniente e mais fácil de observar o processo.

Existem vários métodos para soldar costuras ao longo do comprimento e da seção transversal. Sua escolha depende do comprimento da costura e da espessura do metal que está sendo soldado. Convencionalmente, as costuras de até 250 mm de comprimento são chamadas de curtas, 250-1000 mm - médias, mais de 1000 mm - longas.

Fig. 3. Soldagem de costuras de vários comprimentos: a - costura curta; b - costura do meio; v-d - costuras longas; I, II - camadas de costura; 1-10 - a ordem e a direção da soldagem das seções de costura; A - direção geral da soldagem

Costuras curtas são soldadas na passagem, ou seja, com a direção da soldagem inalterada, de uma extremidade da costura à outra (Fig. 3, a); costuras de comprimento médio - do meio da junta até as extremidades (fig. 3, b); costuras longas - por soldagem reversa, na qual a solda é realizada seguindo uma após as outras seções e na direção oposta ao incremento da solda (Fig. 3, c). O comprimento da etapa (seção) é medido na faixa de 100 a 350 mm, com etapas mais curtas atribuídas ao soldar metais finos e mais longas - ao soldar metais espessos.

A soldagem reversa é realizada principalmente com uma direção geral A do meio para as extremidades e pode ser realizada por uma ou duas soldadoras (Fig. 3d, seções 1 e 1a, 2 e 2a, etc.).

Para costuras multicamadas (Fig. 3, e), a soldagem reversa também é usada, enquanto seções adjacentes das camadas subjacentes são realizadas na direção da soldagem reversa das costuras subjacentes. As extremidades das costuras das seções adjacentes devem ser deslocadas uma em relação à outra de 25 a 30 mm.

As costuras de solda em uma posição diferente da parte inferior têm vários recursos.

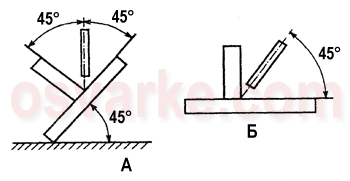

Ao soldar na posição vertical, o metal é transferido para a piscina de solda perpendicular à gravidade. Portanto, a soldagem com eletrodos revestidos deve ser realizada o mais curto possível. Nesse caso, o diâmetro dos eletrodos não deve ser superior a 4-5 mm e a corrente é 15-20% menor que os valores da corrente ao soldar na posição inferior. Quando o metal do eletrodo entra na poça de solda, a quantidade de metal líquido nele aumenta e, sob a influência da gravidade, o metal pode vazar. Portanto, o eletrodo deve ser rapidamente removido para o lado para que o metal endureça. Soldo as juntas verticais de cima para baixo (Fig. 4 a) ou de baixo para cima (Fig. 4 b).

Fig. 4. O esquema de soldagem de juntas verticais: a - de cima para baixo; b - de baixo para cima

É mais conveniente soldar de baixo para cima, quando o arco é excitado no ponto mais baixo, onde é formada uma plataforma para metal solidificado, na qual são realizadas as seguintes gotas de metal fundido. Soldar de cima para baixo é muito mais difícil do que de baixo para cima. Normalmente, esse método é usado para soldar metais finos. No início da soldagem, o eletrodo é colocado perpendicularmente à superfície e o arco é excitado no topo da costura. Após o aparecimento de uma gota perceptível de metal líquido na superfície a ser soldada, o eletrodo é inclinado para baixo em um ângulo de 10 a 15 ° e o arco é direcionado ao metal fundido.

Fig. 5. Soldagem da costura horizontal: 1-3 - a posição do eletrodo

As costuras horizontais são mais difíceis de soldar do que as verticais, portanto são executadas por soldadores altamente qualificados. Para impedir que o metal fundido seja drenado, as bordas da folha inferior não são chanfradas e a soldagem começa na borda da folha inferior. Em seguida, a raiz da solda é fervida e o arco é transferido para a borda da folha superior (Fig. 5). Ao aplicar os rolos alargados superiores, as vibrações laterais da extremidade do eletrodo são realizadas em um ângulo de 45 ° em relação ao eixo da costura. A soldagem é realizada por eletrodos dos mesmos diâmetros e nos mesmos modos da soldagem de costuras verticais.

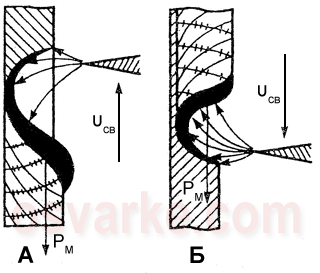

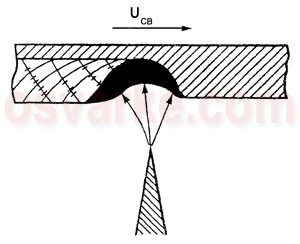

De acordo com a técnica de soldagem, as soldas de teto são as mais difíceis. Nesse caso, a gravidade impede a transferência de gotículas do metal do eletrodo para a poça de solda e elas tendem a fluir para baixo. É possível superar a gravidade e impedir que o metal derretido flua com um pequeno volume da piscina de solda. Para isso, a soldagem é realizada com eletrodos de diâmetro não superior a 4 mm, com uma resistência de corrente de 20 a 25% menor do que na soldagem na posição inferior, com arco curto e rolos estreitos. O arco deve ser o mais curto possível para a transição de gotas do metal do eletrodo para o metal de solda (Fig. 6).

Fig. 6. Soldagem de juntas de teto

1.2 Soldagem de soldas a topo

As juntas de topo sem bordas chanfradas são soldadas com uma costura alargada em um ou dois lados da junta.

As juntas de topo com arestas de corte são executadas como camada única (passagem única) ou multicamadas (passagem múltipla), dependendo da espessura do metal e da forma de preparação das arestas (Fig. 7).

Fig. 7. Soldagem de soldas de topo: a-g - perfis em seção transversal das soldas; 1-7 - a ordem de execução das camadas da costura; 0 - costura de soldagem

Tabela 1 O número de camadas ao soldar soldas de topo e de filete

Costura Número de camadas, dependendo da espessura do metal que está sendo soldado, mm 1-5681012141618-20 Stykova 122-33-444-55-65-6 Ângulo 11122-33-455-6

A soldagem de costuras multicamadas começa fervendo cuidadosamente a raiz da costura com um eletrodo de diâmetro não superior a 4 mm, e as costuras subseqüentes são direcionadas por rolos ampliados usando eletrodos de diâmetro maior.

Em estruturas críticas, a raiz da costura é removida por corte, um cinzel ou cortador de gás para corte de superfície e, em seguida, uma costura de solda é aplicada.

.3 Soldas de filete de solda

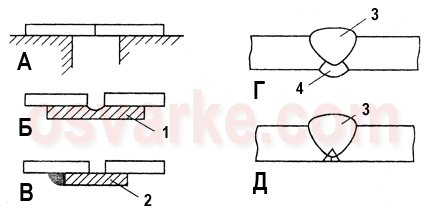

Os melhores resultados quando as soldas de filete de solda são fornecidas ao instalar os planos dos elementos a serem conectados na posição "no barco" (Fig. 8, a), ou seja, em um ângulo de 45 em relação à horizontal. Ao mesmo tempo, é alcançada uma boa penetração do ângulo e das paredes dos elementos sem o risco de subcotação ou falta de penetração, além de criar a capacidade de soldar costuras maiores em uma única passagem. No entanto, nem sempre é possível definir os elementos a serem conectados na posição “barco”.

Fig. 8. Soldagem de soldas de filete: a-g - perfis em corte transversal e posição das peças durante a soldagem; 1-4 - ordem das camadas de costura

Em alguns casos, os elementos conectados ocupam uma posição diferente (Fig. 8, b-d) no espaço. A soldagem dessas soldas de filete é acompanhada por dificuldades adicionais, uma vez que é possível não haver penetração do vértice do ângulo da junta ou da parede horizontal, bem como rebaixos da parede do elemento vertical. Nesses casos, as pernas de uma solda de filete de camada única não devem exceder 8 mm. Costuras com pernas acima de 8 mm são feitas em duas camadas ou mais.

As soldas de filete da junta em T com dois chanfros simétricos da mesma aresta são soldadas em uma ou várias camadas, dependendo da espessura do metal que está sendo soldado.

A tecnologia para soldar filetes de solda nas posições vertical e de teto não é significativamente diferente das soldas de topo de solda com bordas chanfradas. Para garantir a penetração necessária do ápice do ângulo, a primeira camada é realizada com eletrodos com um diâmetro de 3-4 mm.

Ao soldar filetes de juntas de colo, não deve ser permitida penetração excessiva (rebaixamento) na borda do elemento superior e influxo de metal (com fusão insuficiente) no plano do elemento inferior.

1.4 Soldagem de metal espesso

Com um aumento na espessura do metal (20 mm ou mais) nas juntas soldadas, as tensões de soldagem volumétricas aumentam visivelmente, o que cria o perigo do aparecimento e desenvolvimento de rachaduras nas juntas. Para evitar esses fenômenos, as juntas da chapa de aço são realizadas das seguintes maneiras (Fig. 9). Isso é obtido quando se solda com os métodos de bloco (Fig. 9, c) e cascata (Fig. 9, a). No método de bloco, toda a costura é dividida em seções iguais de comprimento - blocos com cerca de 1 m de comprimento, cada bloco é fabricado por um soldador específico. A soldagem começa com o bloco do meio. Imediatamente após a primeira passagem na primeira seção, mais dois soldadores etc. iniciam a soldagem, até que todas as seções ao longo do comprimento sejam atribuídas aos soldadores. O método em cascata consiste em seções de soldagem de 200 mm cada, nas quais toda a costura é dividida, de modo que, no final da primeira camada da primeira seção, sem parar, continue a soldagem da primeira camada na seção adjacente. O “slide” de soldagem (Fig. 9, b) é um tipo de método em cascata e é realizado por dois soldadores simultaneamente, do meio às bordas. Para costuras curtas, o método de soldagem “passa” é recomendado (Fig. 9, a), soldas de comprimento médio são soldadas do meio para as bordas ou o método de passo reverso (Fig. 9, b, c), costuras de juntas de topo de passagem única, a primeira camada de costuras de várias passagens e cantos costuras - do meio para as extremidades no sentido inverso.

Fig. 9. Soldagem de longas costuras multicamadas: a - método em cascata; b - "slide"; método em bloco

A soldagem no método da etapa reversa com a escolha correta do comprimento da etapa é a mais eficaz, pois reduz a não simultaneidade de uma costura de passagem única e, portanto, leva a uma deformação menos permanente. Ao soldar soldas de topo ou filete de uma seção maior, a costura é sobreposta em várias camadas. Além disso, cada camada das partes média e superior pode ser obtida em uma, duas ou mais passagens. Ao soldar metais espessos, não é recomendável fazer com que cada camada passe, pois isso pode levar a deformações significativas e ao aparecimento de rachaduras nas primeiras camadas. Para evitar rachaduras durante a soldagem de metais espessos, as camadas devem ser aplicadas às camadas anteriores que ainda não foram resfriadas.

Na soldagem a arco por peso de juntas de topo de metal com uma espessura de 0,5 a 3 mm, é possível a penetração pelo arco das arestas com a formação de orifícios difíceis de corrigir. Ao mesmo tempo, devido à capacidade limitada de controlar o calor do arco de ação direta, além de queimaduras, falta de penetração, inclusões de escória e outros defeitos são encontradas nessas soldas.

Para garantir a qualidade exigida da soldagem de chapas de aço, flanges de borda, almofadas temporárias de remoção de calor, almofadas de aço restantes ou elementos fundidos, eletrodos com revestimento especial, equipamentos de soldagem especiais são usados.

A soldagem com flange das arestas é realizada principalmente em corrente contínua com um eletrodo de metal ou carbono. Bons resultados são obtidos ao instalar as arestas em uma posição inclinada (45-65˚) e ao soldar durante a execução.

Para selecionar o diâmetro do eletrodo de metal e a corrente ao soldar juntas de chapa de aço, você pode usar os dados da tabela 2. Ao soldar juntas de lapidação, a corrente é aumentada em 10 a 15, ao soldar juntas em T em 15 a 20%.

Um eletrodo de carbono é usado com um diâmetro de 6 a 10 mm, a corrente de soldagem deve ser de 120 a 140 A, a polaridade é reta.

Tabela 2. Modos de soldagem a arco manual de juntas de topo de chapa de aço

Espessura do metal, mm Diâmetro do eletrodo, mm Corrente de soldagem, A0.5110-2011.6-230-351.5235-4522.550-652.52.5-365-100

Placas maciças de cobre e bronze (barras) são usadas como revestimentos temporários para remoção de calor. A montagem é realizada sem folga, proporcionando um ajuste confortável das folhas soldadas ao revestimento.

Para juntas de topo, use o revestimento de aço restante, se permitido pelo projeto. A soldagem é realizada com a penetração de elementos de chapa de aço e os solda a um revestimento de aço. Também é usada uma haste de enchimento ou tira de aço, colocada ao longo das arestas soldadas, que são derretidas pelo arco junto com as arestas do metal base.

Para soldagem em correntes baixas, são utilizados eletrodos com revestimento especial (OMA-2, MT-2, etc.) e uma corrente direta de polaridade reversa. Nesse caso, são utilizadas fontes de energia de arco com tensão de circuito aberto aumentada, que permitem a regulação de correntes baixas (por exemplo, conversor PSO-120, retificadores VKSG-30, VD-101, etc.).

II Materiais de construção: tijolos de construção e pequenos blocos de parede

.1 Tijolo de construção

Tijolo é o material de construção mais antigo. Embora até o momento, o tijolo cru não cozido tenha sido difundido em muitos países, muitas vezes com a adição de palha picada ao barro, o uso de tijolos queimados na construção também remonta aos tempos antigos (construído no Egito, de 3 a 2 milênio aC). ) O tijolo desempenhou um papel particularmente importante na arquitetura da Mesopotâmia e da Roma Antiga, onde estruturas complexas, incluindo arcos, arcos, etc., eram dispostas em tijolos (45x30x10).

Materiais para a produção de tijolos. Para a produção de tijolos comuns de construção, são utilizados todos os tipos de variedades simples de argilas arenosas de liga leve e, às vezes, argila marly, que não contenham impurezas nocivas de pedras brutas, cal dutikov , pirites, gesso, grandes inclusões de substâncias orgânicas, etc. Para pequenas produções, a argila é desenvolvida manualmente, enquanto que para grandes, são frequentemente usadas escavadeiras e pás mecânicas, que também dependem das propriedades da argila, da natureza de sua ocorrência etc. O desenvolvimento de depósitos de argila muito densos é realizado de maneira explosiva. No desenvolvimento de argila, escavadeiras de caçamba simples e multi-caçamba foram amplamente utilizadas. Para argilas não pedregosas, mas muito densas, são usadas escavadeiras com correntes de caçamba direcionadas especificamente. Essas máquinas possuem motores mais potentes, mas se desgastam mais cedo. O desempenho da escavadeira depende da natureza da argila, sua profundidade, tipo de escavadeira e potência do motor e varia de 15 a 60 m3 / hora (de 4800 a 19200 tijolos). A argila é entregue à fábrica em carrinhos basculantes. Na fabricação de tijolos de construção, a argila é preparada de uma das seguintes maneiras. A argila alimentada a partir da pedreira é despejada nos poços de concreto, onde é nivelada em camadas, vertida com água e deixada por 3-4 dias. Em seguida, a argila é fornecida primeiro a um armazém ou diretamente a uma fábrica para processamento em máquinas. De outro modo, o barro é alimentado diretamente da pedreira até a planta, para uma máquina de trituração e hidratação. Para obter uma massa mais homogênea, a argila é sujeita a intemperismo e congelamento em ambientes externos baixos (cerca de 1 m de altura e 2 m de largura). O método de processamento de matérias-primas depende de sua natureza e tipo de produto. Formação, secagem e queima de tijolos. A argila por baixo dos corredores passa um ou dois pares de rolos lisos e entra na prensa de correia de tijolos, que está conectada ao aparelho de corte. O fio da máquina de cortar corta o tijolo da fita de argila e recua instantaneamente. Os tijolos cortados ficam (na borda) sobre as molduras de madeira do forro, movendo-se 2-3 cm abaixo da fita de argila. Como a velocidade das molduras é um pouco maior que a fita de argila, são formadas lacunas entre os tijolos cortados necessários para a secagem subsequente. Após o preenchimento dos quadros, a matéria-prima é alimentada na câmara de secagem. Após o enchimento, a câmara é firmemente travada e aquecida. A secagem de tijolos é realizada nos seguintes tipos de secadores com secagem natural, com artificial e combinada. Os métodos naturais são aplicados principalmente com uma pequena capacidade da planta. A secagem natural é bastante longa e com um grande volume de produção não é muito lucrativa, pois requer muito espaço de armazenamento e o sucesso do trabalho depende em grande parte do clima. Para a secagem artificial, é utilizado o calor do vapor irradiado, o resfriamento do tijolo queimado e, em alguns casos, o calor do gás de combustão. O ar aquecido (350-400 ° C) é aspirado do forno por um exaustor e alimentado na câmara de secagem. Devido ao aumento gradual da temperatura, o vapor de água é formado na câmara de secagem fechada ao longo do tempo sem movimento perceptível do ar. Isso afeta muito favoravelmente a secagem de tijolos, especialmente de argila sensível ao regime de secagem no primeiro período. A matéria-prima é aquecida ao ar úmido e a secagem prematura de sua superfície não ocorre, e a umidade evapora-se uniformemente de toda a massa de matéria-prima. Para garantir tração e operação uniformes, ventiladores são instalados no forno. Os gases de combustão são usados \u200b\u200bcom menos frequência para a secagem, pois eles agem destrutivamente sobre madeira e ferro. Eles devem ser passados \u200b\u200batravés de canos ou canais sob o piso do secador. O tijolo seco, com a ajuda de vários tipos de elevadores e carrinhos, é alimentado no forno para queima. A queima de tijolos geralmente é feita em fornos de anéis ou zig zag e mais recentemente em fornos de túneis. Esta operação é realizada a uma temperatura de 900 a 1000 graus. Após o recebimento da chamada minério de ferro o disparo é realizado antes da sinterização. Dependendo da composição da argila e, freqüentemente, do grau de queima, os produtos obtêm cores diferentes: com queima normal - vermelho, com rosa fraco, com forte - vermelho escuro. Também existem argilas ricas em limão, dando ao tijolo uma cor amarela ou rosa - amarela. Um bom tijolo de parede deve ter uma superfície fosca (não vítrea), emitir um som claro e nítido ao impacto e não ter rachaduras nas laterais da frente (colher e tychkovy), pias e vazios internos. Deve ter uma torção uniforme, ser suficientemente porosa e leve. De acordo com OST 90035-39, dependendo da resistência e de outros indicadores, o tijolo é dividido em graus: grau 150, grau 100, grau 75. Graus de tijolos. Além dos tijolos comuns de construção, também são produzidas as chamadas classes moldadas: estampadas (para colocação de chaminés e abóbadas redondas), cunha, cornija, etc. Além disso, eles fabricam tijolos ocos e moldados e tijolos leves, amplamente utilizados na construção. O tijolo de revestimento (frontal, moldado) é feito de argilas homogêneas puras com alta viscosidade e sinterização precoce, com um intervalo de pelo menos 100-200 graus. As argilas devem estar livres de grandes inclusões e não devem conter sais solúveis. O tijolo de revestimento pode ser sólido ou oco e é produzido de maneira plástica e semi-seca. A textura na superfície frontal do tijolo é obtida por meio de rolos adaptados ao bocal com uma superfície tratada com relevo ou pressionando a matéria-prima no estado seco. O tijolo de revestimento é usado principalmente para revestimento de fachadas de edifícios (decoração de janelas, portas, hastes de cortina, etc.), é feito de perfis diferentes. Tijolos porosos leves são usados \u200b\u200bpara paredes e como edifícios de estrutura de enchimento. Difere dos tijolos de construção comuns em baixa condutividade térmica. É feito de uma mistura de argila com serragem, turfa ou outros materiais orgânicos que queimam durante a queima e deixam poros na massa de tijolos. Para a fabricação de tijolos leves, são utilizadas argilas oleosas e limpas que não contêm inclusões estrangeiras. A tecnologia de produção é basicamente semelhante à tecnologia de produção de tijolos de construção convencionais. De acordo com OST 4729, um tijolo poroso leve deve ter dimensões 250x120x65 mm; dependendo do peso volumétrico, é dividido em marcas. O método seco para a produção de tijolos de construção não requer a instalação de plantas especiais de secagem caras, uma vez que os tijolos prensados, sem serem secos, diretamente ou após a cura durante o dia entram no forno. Na fabricação de tijolos por prensagem a seco, são utilizadas argilas magras. No processo de fabricação envolvido prensas de choque, alavanca e rotação. A queima ocorre em fornos do tipo Hoffmann e com menos frequência zig zag , bem como em fornos de túneis com uma pequena seção do canal de queima, para evitar diferenças significativas de temperatura. A temperatura de queima varia de 950 a 1100 graus e raramente é mais alta. Tipos de alvenaria e seu sistema de curativos.Por projeto e características tecnológicas, a alvenaria é dividida em alvenaria sólida, leve, reforçada, decorativa, com revestimento. Alvenaria maciça. Este é o nome da alvenaria, feita na forma de uma matriz monolítica com uma espessura que é um múltiplo de 0,5 tijolo. As fileiras de alvenaria contínua consistem em tijolos dispostos ao longo das bordas externas da parede, chamados verstas, e o preenchimento entre elas é uma bagunça. Em uma fileira, um tijolo é colocado ao longo da parede com o lado maior ou menor e, dependendo disso, é chamado de colher ou puxão. De como os tijolos são colocados na parede, toda a fila é chamada de colher ou tychkovy. Espalhe zabuki com cutucadas ou use metades. Com a colocação contínua de paredes, é utilizado um sistema de curativo de uma linha (corrente) ou de várias linhas; para cais estreitos (até 1 m de largura) e pilares - três linhas. Com um sistema de curativo de linha única (corrente), as linhas de corda e colher se alternam. Cada costura vertical da linha inferior é sobreposta com tijolos da linha superior. Nesse caso, em cada linha, as costuras transversais verticais se sobrepõem em 1/4 e as longitudinais verticais em 1/2 tijolo. Para sobrepor juntas transversais verticais em "/ 2 tijolos começam a colocar uma linha com três quatros ( 3/4 tijolo). No lado frontal, os tijolos conectados verticalmente formam um padrão em forma de corrente, o que explica o nome que permaneceu até agora - a ligação em cadeia. A alvenaria com um sistema de curativo de uma linha é altamente durável; respeita totalmente as três regras de corte. No entanto, exige custos de mão-de-obra significativos para a colocação de um grande volume de linhas verst (compreendendo 75% do volume total de alvenaria com uma espessura de parede de dois tijolos) e a preparação de três quartos. O sistema de curativos de múltiplas fileiras baseia-se na alternância de uma linha tychkovy com cinco colheres. Ao mesmo tempo, costuras transversais verticais são sobrepostas por tijolos sobrepostos em cada linha e costuras longitudinais - somente após cinco linhas. Em tal alvenaria, a capacidade de suporte é de 94% em relação a esse indicador de alvenaria com um sistema de curativo de uma carreira. No entanto, é menos demorado devido à diminuição no volume de linhas verst (58% do volume total de alvenaria com uma espessura de parede de dois tijolos) devido a um aumento de detritos e uma redução na peça de trabalho de três quatros. O sistema de curativo de três fileiras (proposto por L. N. Onishchik) permite a coincidência de costuras longitudinais e transversais verticais em três fileiras adjacentes, enfaixando-as com a quarta fileira de alvenaria. A capacidade de suporte dessa alvenaria é de 97% da alvenaria de uma carreira. Independentemente do sistema de curativo adotado, são necessárias fileiras de alvenaria - a primeira e a última, bem como no nível dos cortes de paredes e pilares, em elementos salientes (cornijas, correias etc.), sob as partes de apoio de vigas, placas e outras estruturas - tijolos. As quebras forçadas na alvenaria podem ser realizadas na forma de um gasto inclinado ou vertical. Para a conexão com alvenaria adjacente, é aplicado um reforço estrutural nas costuras das ranhuras verticais - pelo menos três hastes com um diâmetro de até 8 mm após 2 m de altura e no nível de sobreposição. A diferença de altura da alvenaria sendo construída em seções adjacentes não deve exceder a altura do piso. Alvenaria leve. Na construção rural baixa, envelopes leves para edifícios são comuns, consistindo em duas paredes paralelas com meio tijolo de espessura cada, entre as quais o isolamento térmico é colocado na forma de aterro, concreto leve, blocos de revestimento e isolamento de placas. Para conectar as paredes umas com as outras, são utilizados argamassa reforçada horizontal em forma de corte e diafragmas de tijolo, são utilizadas fileiras coladas que entram na camada isolante nas paredes de tijolo e meio tijolo vertical. Alvenaria reforçada. Para aumentar a capacidade de suporte de paredes pesadamente carregadas, pilares e pilares estreitos, é utilizado reforço de alvenaria transversal e longitudinal, colocando o reforço em juntas horizontais e verticais. Nesse caso, a espessura das juntas na alvenaria deve exceder a soma dos diâmetros da armadura de interseção em 4 mm, sujeita à espessura média normativa da junta. O reforço transversal é realizado em malha retangular ou em zigue-zague com diâmetro de varetas de 3 ... 8 mm, que são assentadas pelo menos após cinco fileiras de alvenaria. As redes em zigue-zague são colocadas em fileiras adjacentes para que a direção das hastes nelas seja mutuamente perpendicular. As extremidades individuais (controle) das hastes devem se projetar em 2 ... 3 mm. Alvenaria decorativa. Recentemente, duas variedades de alvenaria decorativa se espalharam: costuras verticais ao longo da altura do edifício no verso externo coincidem em todas as linhas. Do lado de fora da parede, a alvenaria consiste em alternar três colheres e uma fileira. Costuras verticais e horizontais executam a mesma espessura, aderindo ao mesmo perfil ao costurar juntas. Para fins decorativos, também é usada uma combinação de tijolos de silicato e argila. Revestimento com revestimento. Com esta alvenaria, a decoração externa das paredes é realizada simultaneamente à sua montagem. Para montagem de revestimento. Para revestir, use um tijolo da frente, colocando-o em uma fileira externa ao mesmo tempo que o tijolo comum, usando um sistema de curativos com várias fileiras. A camada frontal de alvenaria é conectada com o maciço da parede em fileiras de fileiras. Simultaneamente com a colocação das paredes, eles também executam o revestimento com placas de cerâmica embutidas ou inclinadas. 2.2 Pequenos blocos de parede bloco de tijolo de construção para soldagem Com base em ligantes e vários agregados, são feitas pedras de concreto e pequenos blocos. Seu uso na colocação de paredes em vez de tijolos dá um efeito econômico significativo, pois devido ao grande tamanho de pedras e blocos, é alcançada uma alta produtividade em alvenaria, e o custo de 1 m3 de pedras e blocos é menor que o custo da mesma quantidade de tijolo. Os muros de concreto para estruturas de suporte e carga de todos os tipos de edifícios são produzidos com dimensões, comprimento, espessura e largura divisíveis por 100 mm, com peso não superior a 30 kg. Eles são feitos de concreto pesado e leve com ligantes de cimento, silicato e gesso. As pedras são usadas em estruturas externas de suporte e fechamento, em paredes internas e divisórias de edifícios civis e industriais, bem como em elementos arquitetônicos e formas pequenas. Para fundações, as pedras são feitas apenas de concreto pesado, sem espaços vazios. As pedras faciais podem ser pintadas com pigmentos, com enchimento decorativo ou com uma textura sob uma pedra rasgada. A qualidade das pedras e blocos é regulada pela STB 1008-95. As pedras são divididas em dezessete graus: de M25 a M800. As tecnologias de produção de blocos de parede diferem tanto no tipo de equipamento usado quanto no grau de mecanização dos processos e no tipo de matéria-prima utilizada. Tipos de blocos de acordo com as matérias-primas utilizadas na fabricação: Os blocos de argila expandida são tornados ocos em instalações como vibropress. A partir de uma mistura argila-concreto da seguinte composição: cimento - 230 kg, areia -170 kg, argila expandida - 520 kg e água - 170 ... ... 200 l - formam blocos, empilham-nos em prateleiras e os enviam para tratamento térmico em câmaras de vapor com fenda no chão. Para reduzir o consumo de energia, a mistura é aquecida a 40 ° C, os blocos moldados são mantidos em prateleiras sob o capô na oficina por três dias em condições naturais. A densidade dos blocos é de 1300 a 1600 kg / m3, graus de resistência - até M200. Os blocos de cimento e areia dos equipamentos da empresa americana "Besser" são produzidos pela JV "Besser-Bel". A linha tecnológica inclui: transportador de moldagem com prensa vibratória, transportador de decapagem, transportador de retorno de paletes, recarregador, câmaras de tratamento de calor e umidade, correia transportadora de concreto para transporte de concreto de uma oficina de mistura de concreto. Classes para resistência de blocos acabados - de Ml50 a M300, densidade média - 1700 ... 2200 kg / m3. São fabricados 18 tipos de blocos, incluindo pintado, lascado, sólido e oco, além de placas de revestimento com tamanhos de 190x90x56 a 390x190x190 mm (51). O fusor contém uma concha de concreto granulado, absorvendo a carga, e um enchimento de espuma de cimento, que serve como isolamento térmico. O bloco oco recém-formado é derramado com cimento de espuma (espuma de gesso) e servido para tratamento de calor e umidade. Anteriormente, em um misturador de argamassa turbulento, a espuma é preparada com base em uma solução de SDO e cal e, em seguida, o cimento é introduzido. A densidade média do cimento espumado p - 350 ... 400 kg / m3; Yaszh \u003d 0,3 ... 0,4 MPa. Os blocos de serragem-gesso-cimento são formados a partir de uma mistura de composição aproximada: cimento - 180 kg, gesso - 500 kg, serragem -100 ... 130 kg (dependendo da umidade), água - 650 l, aditivo LST - 9 l. A produção de blocos é organizada em uma instalação móvel. Oito blocos ocos de oito tijolos cada são moldados simultaneamente. A mistura de moldagem é derramada nos ninhos da unidade de moldagem, a superfície é nivelada, é dada uma exposição de 10 minutos e os blocos são empurrados com cilindros hidráulicos. A densidade média dos blocos é de 800 kg / m3, o grau de resistência M20. Ao usar blocos para a construção de paredes externas, eles são protegidos da umidade por uma camada de argamassa densa de areia e cimento. A produção de outros blocos de parede e pedras também foi dominada: serragem-concreto (arbolite), aparas de cimento, capim, lajes de palha. Pequenos blocos e pedras são utilizados na construção de paredes de edifícios e estruturas industriais, agrícolas, residenciais e públicas. Ao mesmo tempo, blocos e pedras usando agregados orgânicos ou ligantes de ar para paredes externas devem ser protegidos da umidade. Os mais difundidos são os blocos e pedras de argila-concreto e cimento-areia produzidos pela Besser-Bel JV. Utilizando este último, foram desenvolvidos projetos de paredes para edifícios residenciais e públicos. A alvenaria de blocos pequenos é feita de pedras artificiais e naturais da forma correta, com dimensões e peso que permitem a alvenaria manual. Os materiais artificiais incluem: pedras de cerâmica (GOST 530-80) e silicato (GOST 379-79), pedras de concreto, blocos solo-concreto e adobe. Os dois últimos tipos de pequenos blocos são usados \u200b\u200bna construção agrícola. Como materiais naturais, pedras da forma correta são usadas, cortadas de calcário, concha, tufo etc. (GOST 4001-84). As argamassas de cimento de alta resistência são utilizadas para estruturas de alvenaria que suportam cargas pesadas, bem como estruturas localizadas em solos saturados de água. Soluções complexas (cimento-cal ou cimento-argila) são usadas sob cargas normais em alvenaria em locais secos e úmidos. A argamassa de cal, de baixa resistência, mas com ductilidade, é utilizada apenas para alvenaria em locais secos. As argamassas de argila destinam-se a colocar alvenaria a partir da parte do solo das paredes de edifícios agrícolas de um andar e para o trabalho em fornos. Para melhorar o desempenho térmico da alvenaria, são usadas soluções leves que, diferentemente das pesadas comuns, possuem areia de escória ou pedra-pomes em vez de areia de quartzo. Dependendo da resistência à compressão, os graus das soluções 4 ... 300 foram estabelecidos. A mobilidade da solução, expressa pelo valor de imersão do cone padrão em centímetros, é essencial. Soluções com alta mobilidade proporcionam maior produtividade durante alvenaria. Para aumentar a mobilidade e a capacidade de retenção de água, plastificantes, álcool sulfito-álcool, sabão, sabão etc. são adicionados às argamassas de cimento duro.A mobilidade da argamassa para tijolos e pequenos blocos deve estar dentro de 9 ... 13 cm, se houver vazios neles - 7 ... 8 cm, para alvenaria de entulho - 4 ... 6 cm; para encher as costuras desta alvenaria - 13 ... 15 cm. Dependendo do acabamento superficial aceitável das paredes, as costuras entre as pedras individuais são completamente preenchidas com argamassa, dando-lhes uma certa forma de relevo, ou deixadas sem preenchimento a uma profundidade de 1 a 1,5 cm. A alvenaria feita em um cobertor é posteriormente rebocada ou forrada. De acordo com os requisitos regulamentares, para tijolos e pedras de forma regular, a espessura das juntas horizontais deve ser de pelo menos 10 e não mais de 15 mm (média 12), vertical dentro de 8 ... 15 mm (média 10). Juntamente com a melhoria da tecnologia e organização trabalho de pedra métodos industriais estão sendo desenvolvidos para a construção de estruturas de pedra usando grandes blocos de tijolos e painéis de vibro-tijolo em vez de pedras de pequeno porte para paredes de alvenaria. Regras para corte de alvenaria.Para garantir a operação da alvenaria como uma matriz monolítica e impedir o movimento de pedras sob a ação de cargas durante a operação da estrutura, é necessário organizá-las, observando certas condições, que são comumente chamadas de regras de corte. A primeira colocação de regras deve ser realizada em linhas limitadas por planos perpendiculares à direção das forças de atuação. Guiado por esta regra, alvenaria, percebendo cargas verticais, conduz em fileiras horizontais. Em arcos e abóbadas, os planos que delimitam as linhas de alvenaria devem ser perpendiculares à curva de pressão. Isso garante que as pedras trabalhem em compressão e excluem forças de cisalhamento. O desvio admissível da perpendicular aos planos que delimitam as linhas de alvenaria, com a direção das forças de atuação, expressa pelo ângulo, não deve exceder 15 ... 17 °. O valor desse ângulo é determinado a partir da condição de equilibrar a força de cisalhamento da ação da força inclinada e da força de atrito que a opõe. Fig. 10 Esquemas das regras para o corte de alvenaria: a - o efeito da força oblíqua na alvenaria; b - a localização correta dos planos de corte dentro da linha; c - corte incorreto da alvenaria dentro da linha; g - alvenaria sem costuras; d - alvenaria com curativo de pontos. 1 - cama; 2, 3 - costuras verticais transversais e longitudinais, respectivamente; 4 - cunhas empurrando pedras adjacentes; 5 - cunhas, com quebra de cantos afiados. A segunda regra - dentro de cada linha, as faces laterais das pedras devem formar dois sistemas de planos mutuamente perpendiculares. Nesse caso, um sistema de planos deve ser perpendicular ao leito e à superfície frontal da alvenaria, e o segundo deve ser paralelo à superfície frontal e perpendicular ao leito. Esses planos formam costuras transversais e longitudinais verticais na alvenaria. Se as faces laterais das pedras, violando essa regra, estiverem inclinadas, tornando-se uma cunha, sob a ação de cargas, elas podem empurrar pedras adjacentes e romper as bordas das pedras com cantos afiados. A terceira regra - costuras verticais transversais e longitudinais em fileiras adjacentes não deve coincidir, ou seja, ter um curativo. Ao usar argamassas fortes em alvenaria, é permitido deixar costuras longitudinais verticais em cinco filas ou costuras transversais verticais em três fileiras de tijolos em uma pasta de cimento. Se o conjunto de alvenaria é cortado ao longo de toda a altura com costuras verticais, são formadas colunas instáveis \u200b\u200bseparadas, que podem ser deformadas sob a ação da carga. III Requisitos para sistemas de aquecimento

As pessoas modernas passam a maior parte do tempo em salas que precisam ser aquecidas na estação fria. Os sistemas de aquecimento são uma parte orgânica de edifícios aquecidos e devem atender aos seguintes requisitos: · higiênico-sanitário; · técnico e econômico; · arquitetura e construção · montagem; · operacional. Durante a operação do sistema de aquecimento na sala, ocorre a troca de calor entre os dispositivos de aquecimento, cercas internas e externas, equipamentos e pessoas. O objetivo do aquecimento é criar um microclima térmico favorável ao relaxamento e alta produtividade das pessoas, condições ideais para processos tecnológicos. Para o bem-estar normal de uma pessoa, é necessário que a produção natural de calor do corpo humano seja compensada com a remoção do calor. A intensidade da remoção de calor do corpo humano está intimamente relacionada às condições meteorológicas no local de trabalho. A perda total de calor (incluindo o calor que evapora a umidade) por uma pessoa que realiza trabalhos a uma temperatura do ar de 20 ° C é de 544 kJ / h. Nesse caso, o calor perdido por convecção é de aproximadamente 30%, radiação - 50% e evaporação da umidade - 20%. Se a produção de calor e a perda de calor do corpo não forem equilibradas, a pessoa sentirá desconforto térmico. A transferência de calor da superfície do corpo por convecção e radiação aumenta ou diminui devido à adaptação do corpo para manter a temperatura corporal em um determinado nível médio (36,6 ° C). Isto é devido a um aumento ou diminuição do fluxo sanguíneo nos vasos sanguíneos superficialmente localizados. Técnico e econômico requisitos Os custos de construção e operação do sistema de aquecimento são os mais baixos. Requisitos de arquitetura e construçãodeve prever a interconexão de todos os elementos do sistema de aquecimento (tubulações, aparelhos de aquecimento e outros equipamentos) com soluções de construção e arquitetura e planejamento de instalações, garantir a segurança das estruturas dos edifícios durante toda a vida útil dos edifícios. Requisitos de instalação os sistemas de aquecimento fornecem uma gama completa de tarefas, das quais as mais importantes são: manter a integridade do projeto arquitetônico dos edifícios e do interior das instalações, levando em consideração as decisões tomadas pelas estruturas dos edifícios; conformidade com o nível atual de mecanização e industrialização dos trabalhos de aquisição e instalação. Requisitos operacionais para sistemas de aquecimento é a confiabilidade e a relativa facilidade de manutenção. A confiabilidade da operação dos sistemas de aquecimento deve ser entendida como a capacidade de fornecer requisitos sanitários e de higiene, independentemente das condições climáticas externas, da durabilidade suficiente dos sistemas de aquecimento e da segurança contra incêndio e explosão. A facilidade de manutenção dos sistemas de aquecimento é determinada pela simplicidade de regular a produção de calor do sistema como um todo e dos dispositivos de aquecimento individuais. A simplicidade do reparo do sistema é essencial. Além dos requisitos considerados, os sistemas de aquecimento devem ter várias propriedades adicionais, como apelo estético, quando o design dos elementos dos sistemas de aquecimento estiver intimamente relacionado à natureza do interior das instalações. Eles devem ocupar um mínimo de área, ter uma aparência moderna atraente, bom acabamento e cor. Requisitos para aparelhos de aquecimento. Os dispositivos de aquecimento são projetados para transferir energia térmica para uma sala aquecida a partir de um líquido de arrefecimento. Eles devem atender aos requisitos de engenharia térmica, higiene, técnico e econômico, arquitetura e construção, instalação e operação. Os requisitos termotécnicos para dispositivos de aquecimento são reduzidos à sua potência térmica, todas as outras coisas são iguais (superfície de aquecimento, diferença de temperatura entre a superfície do dispositivo e o ar, o fluxo do transportador de calor, a área da parede do edifício ocupado pelos dispositivos). Os requisitos de higiene são atendidos por aparelhos de aquecimento com uma superfície lisa e uniforme, acessível para a limpeza de poeira. Os requisitos técnicos e econômicos incluem indicadores como a voltagem térmica do material, estimada pela quantidade de energia térmica fornecida à sala por 1 h a uma diferença de temperatura entre o transportador de calor e o ar ambiente de 1 ° C por 1 kg da massa do aquecedor. Qnp / G t (8,1) onde M, W / (kg-K) é a tensão térmica do metal do dispositivo; Qnp - a quantidade de calor emitida pelo dispositivo, W; G é a massa do dispositivo, kg; E / - a diferença entre a temperatura média da superfície do dispositivo e o ar ambiente (tpr-tv). Os indicadores técnicos e econômicos também possuem um valor mínimo de fábrica; consumo mínimo de metal; conformidade do projeto do dispositivo com os requisitos da tecnologia de sua produção em massa; seccionamento, permitindo organizar o dispositivo com a área de superfície de aquecimento necessária. Os requisitos de arquitetura, construção e instalação de aparelhos de aquecimento levam em consideração a área útil mínima ocupada pelo aparelho, uma aparência e design esteticamente ótimos que atendem às tendências de aumento da produtividade do trabalho na produção em massa e instalação de aparelhos de aquecimento. Os requisitos operacionais visam garantir condições confortáveis \u200b\u200bem salas aquecidas, independentemente da alteração das condições externas. Esses requisitos estão relacionados à potência térmica ajustável dos aparelhos de aquecimento, sua resistência à corrosão, características hidráulicas e resistência. Os dispositivos de aquecimento devem ser suficientemente fortes e convenientes para o transporte. A satisfação simultânea desses requisitos é praticamente impossível e não é aconselhável, pois a variedade de condições para o uso de dispositivos de aquecimento é muito grande e apenas a satisfação de requisitos específicos leva a soluções ideais. Isso explica a variedade de tipos de aparelhos de aquecimento. Conclusão

O progresso tecnológico moderno da indústria está intimamente ligado ao aprimoramento de várias tecnologias em construção, metalurgia, etc. O estudo de todos os vários aspectos é necessário para a formação de especialistas altamente qualificados neste campo. Muitos tipos de materiais de construção, no nosso caso, tijolo e um pequeno bloco, exigem conhecimento dos tipos de classes, das matérias-primas utilizadas na fabricação, tecnologia de processamento, tipos de alvenaria, escopo etc. Uma variedade de projetos de construção exige a implementação rigorosa de todos os requisitos para sistemas de aquecimento, dos quais dependem as condições para uma vida confortável das pessoas. Além disso, os trabalhos de soldagem usados \u200b\u200bem todas as indústrias exigem trabalhadores altamente qualificados. Portanto, o material estudado na tese será útil para outras atividades profissionais. Lista de referências

1.Gorchakov G.I., Bazhenov Yu.M. Materiais de construção. M., 1986. .Makienko N.I. Curso geral de encanamento. - M., 2001. .Maslov V.I. Trabalho de soldagem. - M., 2008. .Mikulsky V.G., Gorchakov G.I., Kozlov V.V. Materiais de construção. - M., 2000. .Orlov K.S. Instalação e operação de sistemas e equipamentos sanitários, de ventilação. - M., 2006. .Popov K.N., Caddo M.B. Materiais e produtos de construção. - M., 2002. .SNiP 2.04.05-91 * Construindo normas e regras. Aquecimento, ventilação e ar condicionado. Materiais de construção e acabamento (ou seja, massa de vidraceiro, vários tipos de tintas, papel de parede, linóleo ... Bases tecnológicas do processo de soldagem de metais e ligas (sua classificação ... Certos requisitos são impostos aos produtos soldados, cujo cumprimento determina sua qualidade e adequação à operação.

Com base no custo, o planejamento é realizado para o volume de suprimento de materiais de construção para venda e os assentamentos são feitos para sua compra. O sistema ...

A soldagem manual é conveniente ao realizar costuras curtas e curvas em qualquer posição espacial - a parte inferior ...

O metal a ser soldado e as áreas adjacentes devem ser limpas de ferrugem, incrustações, tintas e outros contaminantes. As arestas soldadas são limpas com uma escova de arame ou com uma chama de uma tocha de soldagem, seguida de uma escovagem de arame.

Antes da soldagem, as peças são conectadas umas às outras pela soldagem em locais separados, com costuras curtas, para que durante a soldagem a gás, elas permaneçam constantes. Esses compostos são chamados de aderências. As dimensões e a distância entre elas são selecionadas dependendo da espessura do metal que está sendo soldado e do comprimento da costura.

Durante a soldagem a gás de metais finos e costuras curtas, o comprimento das tachas não deve exceder 5 mm e a distância entre elas deve ser de 50 a 100 mm. Na soldagem a gás de chapas de aço e soldas de comprimento considerável, o comprimento das tachas pode ser de 20 a 30 mm, com uma distância entre elas de 300 a 500 mm. O alinhamento é realizado nos mesmos modos da soldagem. Atenção especial deve ser dada à soldagem cuidadosa da seção de aderência, a fim de evitar a falta de penetração nesses locais.

As juntas de topo também podem ser feitas sem tachas, neste caso, para manter uma constante durante o processo, as folhas são colocadas de modo a formar um pequeno ângulo entre si. Durante a soldagem, as folhas são puxadas juntas devido ao encolhimento transversal da costura e, portanto, a folga permanece constante ao longo de todo o comprimento da costura.

A qualidade, aparência da junta de soldagem, sua confiabilidade e durabilidade dependem em grande parte da correta e completa preparação e montagem de peças para soldagem a gás.

Ao soldar a gás costuras longas aplique soldagem passo a passo e reverso. Com esses métodos de soldagem, toda a costura é dividida em seções que são soldadas em uma determinada ordem. O padrão de sutura é mostrado na Figura 1. Ao aplicar cada seção subsequente, a seção anterior é sobreposta por 10 a 20 mm, dependendo da espessura do metal que está sendo soldado.

a - soldagem a partir da borda, b - soldagem a partir do meio da costura

Figura 1 - O procedimento para suturar na soldagem a gás

Dependendo da posição no espaço, as soldas são divididas em:

- inferior;

- horizontal

- vertical

- teto.

Costuras inferiores para executar com mais facilidade, uma vez que o metal de adição fundido sob a ação da gravidade flui e não segue da piscina de solda. Além disso, é mais conveniente monitorar a soldagem a gás da costura inferior. As costuras inferiores são executadas das maneiras esquerda e direita, dependendo da espessura do metal que está sendo soldado.

Costuras verticais em espessuras pequenas, execute de cima para baixo no caminho certo e de baixo para cima no lado esquerdo. Na soldagem a gás de metal com uma espessura de 2 a 20 mm, é aconselhável realizar costuras verticais de maneira dupla. Nesse caso, as arestas não são chanfradas e as peças a serem soldadas são ajustadas para metade da espessura do metal que está sendo soldado. O processo é conduzido de baixo para cima.

a - de cima para baixo, b, c - de baixo para cima, d - esquema de soldagem com rolo duplo

Figura 2 - Execução de costuras verticais por soldagem a gás

Com espessuras superiores a 6 mm, dois soldadores realizam a soldagem. Com este método, um furo passante é fundido na parte inferior da junta. A chama, localizada neste buraco e subindo gradualmente de baixo para cima, derrete a parte superior do buraco. Uma costura é formada em toda a espessura e o reforço é obtido em ambos os lados da junta. Em seguida, a chama é movida mais alto, derretendo a borda superior do furo e impondo o próximo metal no lado inferior do furo e assim por diante até que a costura esteja completamente concluída.

Costuras horizontaisem que o metal tende a drenar para a borda inferior, executa da maneira correta, segurando a extremidade do fio por cima e

A técnica para realizar a soldagem a arco manual depende em grande parte da posição espacial da solda. Ao soldar, faça uma distinção entre as posições inferior (0–60 °), vertical (60–120 °) e teto (120–180 °) (consulte a figura).

Desenho. Posições diferentes do produto na soldagem a arco manual

Soldagem a arco manual na posição inferior

Na soldagem manual na posição inferior, o principal problema é garantir a penetração completa da seção sem criar queimaduras.

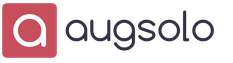

A figura mostra as várias opções de costuras na posição inferior. Ao soldar costuras unilaterais por peso (Figura A), como regra, é muito difícil evitar imperfeições ou queimaduras; portanto, métodos para reter a piscina de solda geralmente são usados \u200b\u200bpara costuras unilaterais:

soldagem em um revestimento de cobre removível (Figura B);

soldagem no restante revestimento de aço (Figura B);

sobreposição de solda (Figura D);

falta de penetração seguida de soldagem da raiz da costura (Figura E).

Desenho. Métodos de retenção da poça de solda 1 - revestimento de cobre removível; 2 - o revestimento de aço restante; 3 - a costura principal; 4 - costura de soldagem

As soldas de filete de soldagem na posição inferior podem ser realizadas de duas maneiras: quando o produto é girado 45 ° (a chamada posição “para dentro do barco”) e o eletrodo inclinado (veja a figura abaixo). A soldagem em um barco é mais preferível, pois ao soldar com um eletrodo inclinado devido ao intumescimento do metal fundido, é difícil evitar subcotações no plano vertical e garantir a penetração no plano inferior.

Desenho. Técnica para realizar soldas de filete na soldagem a arco manual: A - “dentro do barco”; B - eletrodo inclinado

Soldagem a arco manual na posição vertical

Na soldagem manual na posição vertical, o escoamento superficial do metal fundido também tem um efeito significativo na formação da solda e na profundidade de penetração (veja a figura). Costuras verticais são geralmente realizadas em alta. Nesse caso, é possível fornecer a penetração necessária e manter o metal fundido nas bordas. No entanto, o desempenho da soldagem é baixo e aumenta durante a soldagem por descida. No entanto, devido à pequena profundidade de penetração, isso é possível apenas para metais finos e ao usar eletrodos especiais.

Desenho. Soldagem a arco manual de costuras na posição vertical

Condições particularmente desfavoráveis \u200b\u200bpara a formação da solda são observadas quando soldas horizontais são executadas no plano vertical, uma vez que o metal fundido flui para a soldagem inferior.

Soldagem a arco manual na posição teto

A soldagem manual na posição do teto também é bastante complicada. Nesse caso, o metal fundido na poça de solda é impedido de escapar pela tensão superficial (consulte a Figura). Portanto, é necessário que o peso do metal fundido não exceda essa força. Para fazer isso, eles buscam reduzir o tamanho da piscina de solda soldando com curtos-circuitos periódicos, permitindo que o metal de solda se cristalize parcialmente. Eles também usam diâmetros reduzidos de eletrodo, reduzem a força da corrente de soldagem, usam eletrodos especiais que fornecem uma piscina de solda viscosa

Desenho. A formação do banho e da costura na soldagem a arco manual na posição do teto

Benefícios da soldagem a arco manual

a possibilidade de soldar em qualquer posição espacial;

a possibilidade de soldar em locais com acesso limitado;

uma transição relativamente rápida de um material sendo soldado para outro;

a capacidade de soldar uma variedade de aços graças a uma ampla seleção de tipos de eletrodos fabricados

simplicidade e transportabilidade do equipamento de soldagem.

É fácil enviar seu bom trabalho à base de conhecimento. Utilize o formulário abaixo

Estudantes, estudantes de graduação, jovens cientistas que usam a base de conhecimento em seus estudos e trabalhos serão muito gratos a você.

Postado em http://www.allbest.ru/

Soldando tudo comarticulações variáveis \u200b\u200bem todas as posições espaciais

soldagem a arcogerador elétrico

1. Introdução

Pela primeira vez, a idéia da aplicação prática de "faíscas elétricas" para derreter metais foi expressa em 1753 por acadêmico da Academia Russa de Ciências G. R. Richman, que realizou vários estudos sobre eletricidade atmosférica. A verificação prática dessa opinião foi facilitada pela criação pelo cientista italiano A. Volta de uma célula galvânica (coluna voltaica).

Em 1802, V.V. Petrov, professor da Academia Cirúrgica Militar de São Petersburgo, usando uma poderosa célula galvânica, descobriu o fenômeno de um arco elétrico. Ele também indicou possíveis áreas de sua aplicação prática. Independentemente de V.V. Petrov, mas um pouco mais tarde (1809), o físico inglês G. Devi recebeu um arco elétrico.

Em 1882, o inventor russo N.N. Benardos propôs um método de conexão e separação duráveis \u200b\u200bde metais por ação direta de uma corrente elétrica. Ele praticamente implementou métodos de soldagem e corte de metais com um arco elétrico usando um eletrodo de carbono. Ele também possui muitas outras invenções importantes no campo da soldagem (tubos de costura em espiral, arame tubular, etc.).

Figura 1 N.N. Benardos (1842-1905)

Fig. 2 Suporte para soldagem a arco proposto por N.N. Benardos

Fig. 3 O suporte para soldagem a arco por ponto proposto por N.N. Benardos

A soldagem a arco elétrico foi desenvolvida nos trabalhos de N. G. Slavyanov. No método de N. G. Slavyanov (1888), em contraste com o método de N. N. Benardos, a barra de metal é um eletrodo e um metal de adição. N. G. Slavyanov desenvolveu as bases tecnológicas e metalúrgicas da soldagem a arco elétrico. Ele usou o fluxo para proteger o metal da piscina de solda do ar, propôs métodos para revestimento e soldagem a quente de ferro fundido, organizou a primeira oficina de soldagem elétrica do mundo. N. N. Benardos e N. G. Slavyanov estabeleceram as bases para a automação dos processos de soldagem, criando os primeiros dispositivos para a alimentação mecanizada de eletrodos em um arco.

Fig. 4 N. G. Slavyanov (1854 - 1897)

Fig. 5 O primeiro gerador elétrico para soldagem, projetado e construído por N. G. Slavyanov

O desenvolvimento posterior da soldagem a arco elétrico diminuiu um pouco devido à competição da soldagem a gás com uma chama oxigênio-acetileno. No início do século XX. esse método proporcionava uma qualidade de solda mais alta que a soldagem a arco de metal nu. A situação mudou quando, em 1907, o engenheiro sueco O. Kjelberg usou eletrodos de metal com um revestimento aplicado em sua superfície. Esse revestimento protegeu o metal de solda dos efeitos nocivos do ar (oxidação e nitretação) e da queima estabilizada do arco. O uso de eletrodos revestidos proporcionou um aumento acentuado na qualidade das juntas soldadas. A soldagem a arco manual com um eletrodo consumível começou a ser amplamente utilizada em fábricas nos EUA, Inglaterra, Áustria-Hungria e outros países. A indústria atrasada da Rússia pré-revolucionária nunca foi capaz de usar a soldagem a arco na extensão adequada. Já no início da década de 1920, as caldeiras soldadas eram fabricadas sob a orientação de V.P. Vologdin e, um pouco mais tarde, navios e outras estruturas críticas. No final do primeiro quartel do século XX. a soldagem a arco manual com um eletrodo consumível se tornou o principal método de soldagem em nosso país e no mundo. Atualmente, a soldagem de aços especiais, metais não ferrosos e leves e outros materiais está sendo dominada e, nessas condições, é alcançada uma força igual da junta soldada com o metal base. Juntamente com a introdução e o aprimoramento da soldagem a arco manual em todos os países, foi realizado um trabalho para encontrar novas maneiras de proteger a zona do arco do ar ambiente e mecanizar as operações básicas de soldagem. Já no início da década de 1920, foram criados mecanismos especiais em vários países - máquinas automáticas para soldagem e revestimento com um eletrodo consumível com substâncias especiais depositadas em sua superfície ou introduzidas no núcleo ou com proteção de gás ao redor do arco. Uma nova etapa no desenvolvimento da soldagem a arco mecanizada em nosso país começou no final dos anos 30, quando, com base nas idéias apresentadas por N. G. Slavyanov, uma equipe do Instituto de Soldagem Elétrica da Academia Ucraniana de Ciências, sob a liderança do acadêmico da Academia Ucraniana de Ciências, Evgeny Oskarovich Paton desenvolveu uma nova soldagem dublada - soldagem a arco submerso. Em meados dos anos 40, a soldagem a arco submerso também foi aplicada ao processo semi-automático.

A soldagem a arco submerso devido a um aumento na potência do arco de soldagem e o isolamento confiável do espaço de fusão do ar ambiente podem aumentar drasticamente a produtividade do processo, garantir a estabilidade da qualidade da junta soldada, melhorar as condições de trabalho e obter economias significativas em materiais, eletricidade e dinheiro.

Fig. 6 E.O. Paton (1870-1953)

Fig. 7 O uso da soldagem automática a arco submerso para a fabricação de máquinas individuais de nós (1942)

O método de soldagem a arco submerso apareceu pela primeira vez nos EUA (empresa Linde). As formas de desenvolver esse método em países estrangeiros eram um pouco diferentes das domésticas. A diferença estava principalmente nos projetos de plantas de soldagem e nos materiais de soldagem utilizados. No final dos anos 40, o método de soldagem a arco em gases de proteção recebeu aplicação industrial. O gás foi usado pela primeira vez pelo cientista americano A. Alexandre em 1928 para proteger a zona de soldagem, mas, naqueles anos, esse método de soldagem não encontrou aplicação industrial séria devido à dificuldade na produção de gases de proteção. A situação mudou depois que gases adequados para aplicação em massa (hélio e argônio nos EUA, dióxido de carbono na URSS) e várias misturas de gases foram usadas para proteção. A soldagem com um eletrodo não consumível (carbono) em dióxido de carbono foi realizada pela N. G. Ostapenko. Em seguida, os esforços das equipes TSNIITMASH Institute of Electric Welding-los. A EO Paton e várias empresas industriais desenvolveram um método para soldagem a arco em dióxido de carbono com um eletrodo consumível. O uso de gases de proteção baratos, melhorando a qualidade da soldagem e aumentando a produtividade do processo, garantiu a ampla utilização desse método principalmente na soldagem semi-automática de vários projetos. O escopo de aplicação da soldagem semiautomática em gases de proteção está aumentando de ano para ano. É amplamente utilizado soldagem manual eletrodos revestidos e soldagem a arco semi-submerso.

Para soldagem semiautomática, também são utilizados fios em pó e ativados que não requerem proteção adicional. Uma grande conquista do equipamento de soldagem doméstica foi o desenvolvimento em 1949 de um tipo fundamentalmente novo de soldagem por fusão elétrica, chamada soldagem por eletroslag. A soldagem por eletroslag foi desenvolvida por funcionários do Institute of Electric Welding. E.O. Paton em colaboração com funcionários de plantas de engenharia pesada. O desenvolvimento desse tipo de soldagem permitiu resolver com êxito os problemas de soldagem de metais produtiva e de alta qualidade, com espessura praticamente ilimitada, e a mecanização da soldagem de juntas verticais, muito importantes para o desenvolvimento futuro da indústria.

Em 1932, sob a direção de K.K. Khrenov, um método de soldagem elétrica a arco sob a água foi criado no Instituto Eletromecânico de Moscou de Engenheiros Ferroviários. É possível realizar a soldagem na água do mar e na água doce. O arco na água queima constantemente, o efeito de resfriamento da água é compensado por um ligeiro aumento na tensão do arco, que derrete o metal na água tão facilmente quanto no ar. A soldagem é feita manualmente por um eletrodo de aço fundido com um revestimento à prova de água espesso (até 30% da espessura do eletrodo). A qualidade da soldagem é ligeiramente inferior à do ar, o metal de solda não é plástico o suficiente. Nos anos 70. na URSS no Institute of Electric Welding. OE Paton realizou a soldagem na água por um dispositivo semiautomático, no qual o arame tubular (um tubo de aço fino preenchido com uma mistura de pós) usado continuamente como eletrodo era usado como eletrodo. O pó é um fluxo. A soldagem subaquática é realizada a uma profundidade de até 100 m, tornou-se difundida nas operações de reparo e resgate de navios.

Nos anos 60, surgiu um método de soldagem por feixe. A soldagem por feixe de elétrons (elétron) é realizada por um fluxo concentrado de elétrons.

Nos anos 70. sob a liderança de G. A. Nikolaev (a equipe de funcionários da Escola Técnica Superior de Moscou em homenagem a N. E. Bauman em colaboração com médicos), foi fundada a soldagem por ultrassom. Na medicina, esse tipo de soldagem é usado para unir, aplainar, cortar tecidos vivos. Ao soldar e aplainar tecidos ósseos, como fragmentos de ossos da tíbia, costelas, etc., um conglomerado de monômero líquido citacrina e aditivos sólidos (lascas de ossos e vários enchimentos e endurecedores) é aplicado à área danificada e compactado com um instrumento ultrassônico, resultando em polimerização acelerada. O uso do corte ultrassônico em cirurgia é eficaz. A ferramenta de soldagem por ultrassom é substituída por uma serra, bisturi ou faca. Tempo de cirurgia significativamente reduzido, perda de sangue e dor. E também esse método encontrou aplicação para soldar metais de pequenas espessuras (de alguns mícrons a 1,5 mm) e alguns plásticos foram aplicados nas indústrias de engenharia elétrica, eletrônica e de rádio. As vantagens da soldagem sobre esses processos são as seguintes:

1. Economia de metal - 10 ... 30% ou mais, dependendo da complexidade do projeto.

2. Reduzir a complexidade do trabalho e, consequentemente, reduzir o tempo de trabalho e reduzir seu custo.

3. Equipamento mais barato.

4. A capacidade de usar a superfície para restaurar as peças desgastadas.

5. O aperto das juntas soldadas é superior ao rebitado e rosqueado.

6. Reduzir o ruído industrial e melhorar as condições de trabalho dos trabalhadores.

1. Tipos de soldas e detalhes

Termos e definições de conceitos básicos para soldagem de metais são estabelecidos pelo GOST 2601-84. As juntas soldadas são divididas em vários tipos, determinadas pelo arranjo mútuo das peças a serem soldadas. Os principais são juntas de topo, canto, tee, colo e bunda. Para formar essas juntas e garantir a qualidade exigida, as arestas dos elementos estruturais unidos pela soldagem devem ser previamente preparadas. As formas de preparação de arestas para soldagem manual a arco de aço e ligas à base de ferro-níquel e níquel são estabelecidas pelo GOST 5264-80.

Uma junta de topo é uma junta de dois elementos adjacentes entre si pelas superfícies de extremidade.

O GOST 5264-80 fornece 32 tipos de juntas de topo, designadas Cl, C2, C28, etc., com diferentes preparações de bordas, dependendo da espessura, localização dos elementos a serem soldados, tecnologia de soldagem e disponibilidade de equipamentos para o processamento de bordas. Com uma grande espessura do metal por soldagem manual, é impossível derreter as arestas em toda a espessura, portanto, as arestas são cortadas, ou seja, chanfre-os de dois ou um lado. As bordas são cortadas em uma máquina de aplainar ou afiadas termicamente (plasma, gás-oxigênio). O ângulo total do chanfro (50V ± 4) °, esta preparação é chamada unilateral com um chanfro de duas arestas. Nesse caso, a quantidade de embotamento (parte não inclinada) e a folga devem ser mantidas, cujos valores são definidos pelo padrão, dependendo da espessura do metal. Uma costura de uma junta de topo é chamada de costura de topo, e uma costura de solda é uma parte menor de uma costura de dois lados, realizada preliminarmente para evitar queimaduras durante a soldagem subsequente da costura principal ou imposta por último, após sua conclusão.

Ao preparar as arestas de aço com uma espessura de 8-120 mm. Ambas as arestas dos elementos a serem soldados são chanfradas em ambos os lados por um ângulo de (25V ± 2) V ° cada, enquanto o ângulo geral do chanfro é (50V ± V ± 4) V °, o embotamento e a folga são definidos pelo padrão, dependendo da espessura do aço. Essa preparação é chamada de dupla face com um chanfro de duas arestas. Com esta preparação, o processamento das arestas é complicado, mas, por outro lado, o volume de metal depositado diminui acentuadamente em comparação com a preparação unilateral. A norma fornece várias opções para a preparação bilateral de arestas: preparação de apenas uma aresta superior, usada no arranjo vertical de peças, preparação com espessura irregular, arestas de chanfro, etc.

Uma junta angular é uma junta de dois elementos localizados em ângulo e soldados na junção de suas arestas. Existem 10 desses compostos: de U1 a U10.

Para uma espessura de metal de 3 a 60 mm, a borda do elemento adjacente é chanfrada em um ângulo de (45V ± 2) 1V °, a solda é o principal e a solda. Com a mesma espessura e penetração, você pode ficar sem uma costura de solda. Freqüentemente, uma conexão angular é usada com um revestimento de aço, o que fornece uma penetração confiável dos elementos em toda a seção transversal. Com uma espessura de metal de 8 a 100 mm, o corte frente e verso do elemento adjacente é utilizado em um ângulo de (45V ± 2) °.

Uma junta em T é uma junta soldada na qual a face de extremidade de um elemento fica em ângulo e é soldada com soldas de filete na superfície lateral de outro elemento. O padrão fornece vários tipos de tais compostos: de T1 a T9. Um composto comum é para um metal com 2-40 mm de espessura. Para essa conexão, não é feito chanfro das arestas, mas elas proporcionam um corte uniforme do elemento adjacente e da superfície uniforme do outro elemento.

Com uma espessura de metal de 3-60 mm e a necessidade de uma costura contínua entre os elementos, prevista no projeto de projeto, no elemento adjacente, as arestas são cortadas em um ângulo de (45V ± 2) °. Na prática, uma junta em T com um revestimento é frequentemente usada com uma espessura de aço de 8 a 30 mm, bem como uma junta com um chanfro nos dois lados das arestas do elemento adjacente com uma espessura de aço de 8 a 40 mm. Todas essas conexões com bordas chanfradas do elemento adjacente fornecem uma solda contínua e as melhores condições de trabalho das estruturas

Uma junta de lapidação é uma junta soldada na qual os elementos soldados com soldas de filete são paralelos e se sobrepõem parcialmente. O padrão prevê dois desses compostos: HI e H2. Às vezes, são usadas variedades de juntas de colo: com um remendo e com costuras de ponta conectando partes de elementos estruturais.

Das juntas soldadas listadas, as mais confiáveis \u200b\u200be econômicas são juntas de topo, nas quais as cargas e forças de atuação são percebidas da mesma maneira que em elementos inteiros que não foram soldados, isto é, eles são quase equivalentes ao metal base, é claro, com a qualidade adequada do trabalho de soldagem. No entanto, deve-se ter em mente que o processamento das arestas das juntas de topo e seu encaixe para soldagem é bastante complicado, além disso, seu uso pode ser limitado pelas características da forma das estruturas. Juntas de canto e tee também são comuns em projetos. As juntas de lapidação são as mais fáceis de usar, pois não precisam de corte preliminar das arestas, e prepará-las para a soldagem é mais simples do que as juntas de topo e de canto. Como resultado disso, e também devido à forma estrutural de algumas estruturas, elas se espalharam por unir elementos de pequena espessura, mas são permitidas para elementos de até 60 mm de espessura. A desvantagem das juntas de colo é sua ineficiência causada pelo excesso de gasto da base e do metal depositado. Além disso, devido ao deslocamento da linha de ação das forças ao mover-se de uma parte para outra e à ocorrência de concentração de tensão, a capacidade de sustentação de tais compostos diminui.

Além das juntas e costuras listadas, a soldagem a arco manual usa juntas em ângulos agudos e obtusos, de acordo com a GOST 11534-75, mas são muito menos comuns. Para soldagem em gases de proteção, soldagem de alumínio, cobre e outros metais não ferrosos e suas ligas juntas soldadas e costuras fornecidas por padrões separados. Por exemplo, o formulário para preparar as arestas e costuras das estruturas de tubulação é fornecido pelo GOST 16037-80, que define as principais dimensões das costuras para vários tipos de soldagem.

2 . Fontes de alimentação CA e CC

As fontes de energia do arco de solda elétrica são divididas de acordo com os seguintes critérios:

1) por tipo de corrente - fontes de corrente contínua (conversores, unidades e retificadores) e corrente alternada (transformadores de solda);

2) de acordo com o número de estações de solda conectadas simultaneamente - posto único e posto múltiplo;

3) por designação - fontes para soldagem manual a arco aberto, soldagem automática e semiautomática por arco submerso, soldagem a gás de proteção, soldagem por eletroslag e corte a plasma e fontes de corrente para fins especiais (soldagem a arco trifásica, soldagem a arco múltiplo, etc.);

4) de acordo com o princípio de ação e implementação construtiva: